主成分分析在柴油機潤滑油磨粒分析中的應用*

(海軍工程大學動力工程學院 湖北武漢 430033)

對裝備在用潤滑油中的磨粒進行分析可以揭示摩擦副的磨損機制,判斷裝備磨損程度和磨損類型,預測可能的失效[1]。基于以狀態維護和可靠性為中心的維修理念(CBM/RCM)[2],對船舶柴油機潤滑油進行磨粒分析可以為柴油機的安全可靠運行提供保障。

磨粒分析包括對鐵磁性磨粒的分析和對非鐵磁性磨粒的分析, 常見的分析技術有分析式鐵譜、原子發射光譜、鐵量儀等[1]。分析式鐵譜技術可以有效獲取油樣中鐵磁性磨粒的形貌尺寸特征,但制譜周期長,對分析環境和人員要求較高且重復性差,限制了該技術的應用范圍[3]。原子發射光譜技術可以快速獲取油樣中磨損金屬元素含量,但無論是轉盤電極還是等離子耦合發射光譜對大于10 μm的顆粒檢測都不敏感[4-5]。鐵量儀可以快速有效檢測油樣中鐵磁性磨粒的總量,但是如果油樣中存在大尺寸的非鐵磁性磨粒,會對PQ值產生負影響[6]。磁力法采用磁力測量方法檢測油樣的鐵磁性磨粒總量,也無法檢測到油樣中的大尺寸非鐵磁性磨粒[7]。張奇等人[8]采用濾膜法對鐵磁性磨粒進行吸附,快速檢驗出油樣中大于10 μm的非鐵磁性磨粒,但沒有對磨粒尺寸特征進行統計分析。

受機器型號、工作環境、運行工況等因素的影響,目前對于船舶柴油機的整體磨損狀態難以制定確切的評價標準。利用磨粒監測數據對同型柴油機的油樣進行聚類研究,可以將相近磨損狀態的油樣進行歸類,有助于對柴油機磨損狀態的評估。主成分分析是通過降維技術將原來眾多具有一定相關性的特征轉化成少數幾個相互無關的綜合特征的統計分析方法[9-10]。通過主成分分析,可以剔除原始特征的重復性信息,從原始特征錯綜復雜的關系中提取主要成分,揭示特征之間的內在關系。本文作者采用主成分分析法,對船舶柴油機在用油樣的發射光譜數據、PQ值、磁力值以及非鐵磁性磨粒的尺寸最大值和平均值進行了研究,根據磨損監測特征對油樣進行了聚類分析。

1 油樣及實驗數據

對某船隊某同型柴油機共計14臺進行潤滑油取樣分析,自2016年1月10日開始至2016年12月29日結束,共取得實際工作油樣105個。對105個油樣,采用國產OAS750型原子發射光譜儀獲得了油樣中典型元素的含量,采用鐵量儀和磁力法檢測裝置測量了鐵磁性磨粒的總量。

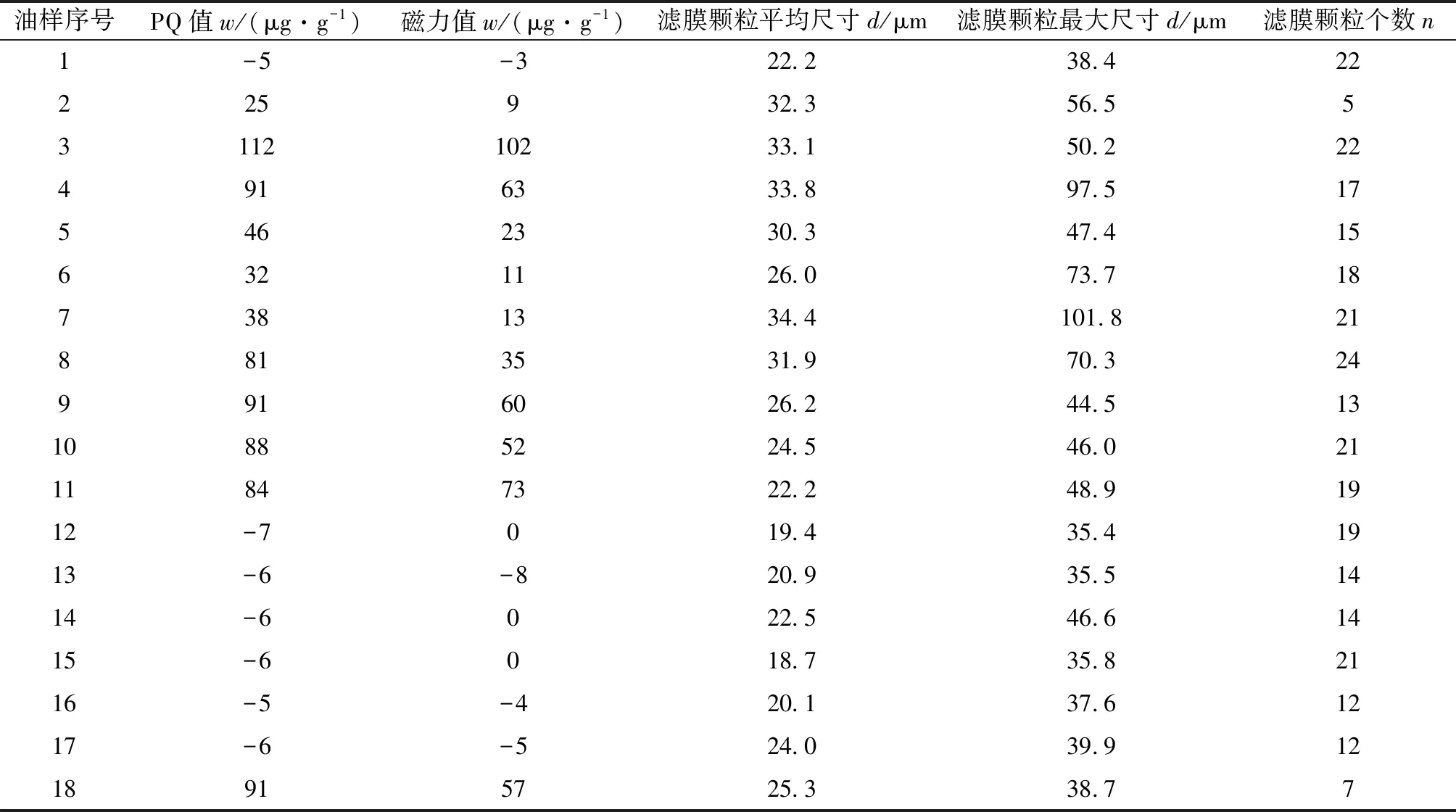

篩選出105個油樣中鐵磁性磨粒質量分數大于0的油樣以及Fe元素質量分數大于平均值(1.925×10-5)的油樣共計18個。對這18個油樣繼續進行非鐵磁性磨粒的分析。在文獻[8]的研究基礎上,利用鐵譜顯微鏡對濾膜(孔徑規格10 μm)上的非鐵磁性磨粒進行覆蓋掃描,提取了濾膜上所有非鐵磁性磨粒的形貌尺寸特征。濾膜分析過程中,用強磁鐵吸附掉了油樣中的鐵磁性磨粒,統計濾紙上非鐵磁性磨粒的平均尺寸和最大尺寸。從濾膜法分析結果來看,Al、Cu等非鐵磁性磨損元素質量分數較低的油樣,也存在大顆粒非鐵磁性磨粒,且磨粒平均尺寸并不低于Al、Cu元素質量分數較高的油樣。表1列出了18個油樣的原子發射光譜數據。表2列出了18個油樣的PQ值、磁力值及非鐵磁性磨粒的最大尺寸和平均尺寸。

表118個油樣的原子發射光譜數據

Table1Theatomicemissionspectraldataof18oilsamples

10-6

油樣序號FeAlCuCrPbSiNaMgCaPZn140.611.32372.582.616.1417.5117.532 897.48811.63905.93259.322.7319.62.573.366.2665.1613.673 014.73949.16987.273162.320.9810.512.132.956.0570.5412.273 026.72929.67935.214114.690.9611.871.722.85.2861.5711.812 917.61882.89947.19566.571.068.691.233.866.3956.6311.952 851.64854.63905.66657.380.748.140.952.613.3569.9311.722 813.02944.33915.58769.040.828.380.962.593.6669.7411.812 797.76966.66931.028103.381.114.811.9136.1369.6612.762 844.74951.51969.419134.081.1414.012.43.446.0778.0812.262 806.06959.3295110119.190.912.662.143.185.3967.3411.842 675.71908.9908.351114.251.88.241.332.977.1981.2815.572 991.4941.5913.171230.9513.6221.561.8824.463.051 025.92394.954 021.46870.411 035.981321.1310.5516.560.975.412.8140.2349.592 716.97706.47894.181421.3710.2815.071.045.342.91140.2748.062 763.63773.04910.591522.9610.8217.051.095.713.03134.6146.272 795.76720.27909.321624.6510.5517.21.144.212.74155.446.132 880.29822.16895.571728.269.7625.981.346.075.11227.4753.942 927.5803.76954.461819.321.054.960.564.327.71142.6826.162 737.38713.35857.19

表2 18個油樣的PQ值、磁力值及非鐵磁性磨粒的最大尺寸和平均尺寸

2 主成分分析

在柴油機在用潤滑油的磨粒分析中,監測特征眾多,且部分特征之間存在相關性。將主成分分析法用于對柴油機在用潤滑油的磨粒分析中,可以在保證獲取盡可能多的磨損信息基礎上,降低監測特征的維度,減小磨粒分析的復雜程度[11-12]。

對油樣進行主成分分析的步驟如下:

(1)設有n個油樣,p個監測特征,原始數據矩陣Xn×p=(X1,X2,......,Xp),將原始數據進行標準化處理:

(1)

得到標準化數據矩陣:

(2)構造油樣監測特征的相關系數陣:

R=(rij)p×p=X*′X*

(2)

求R的特征值λ1≥λ2......≥λp≥0以及各特征值對應的單位特征向量:

(3)主成分表達式:

yi=ui1x1+ui2x2+......uipxp,(i,j=1,2,......,p)

(3)

(4)確定主成分:

(5)計算主成分得分用于評價樣本:

Cij=(Xi*)′·uj,(i,j=1,2,......,p)

(4)

3 數據分析

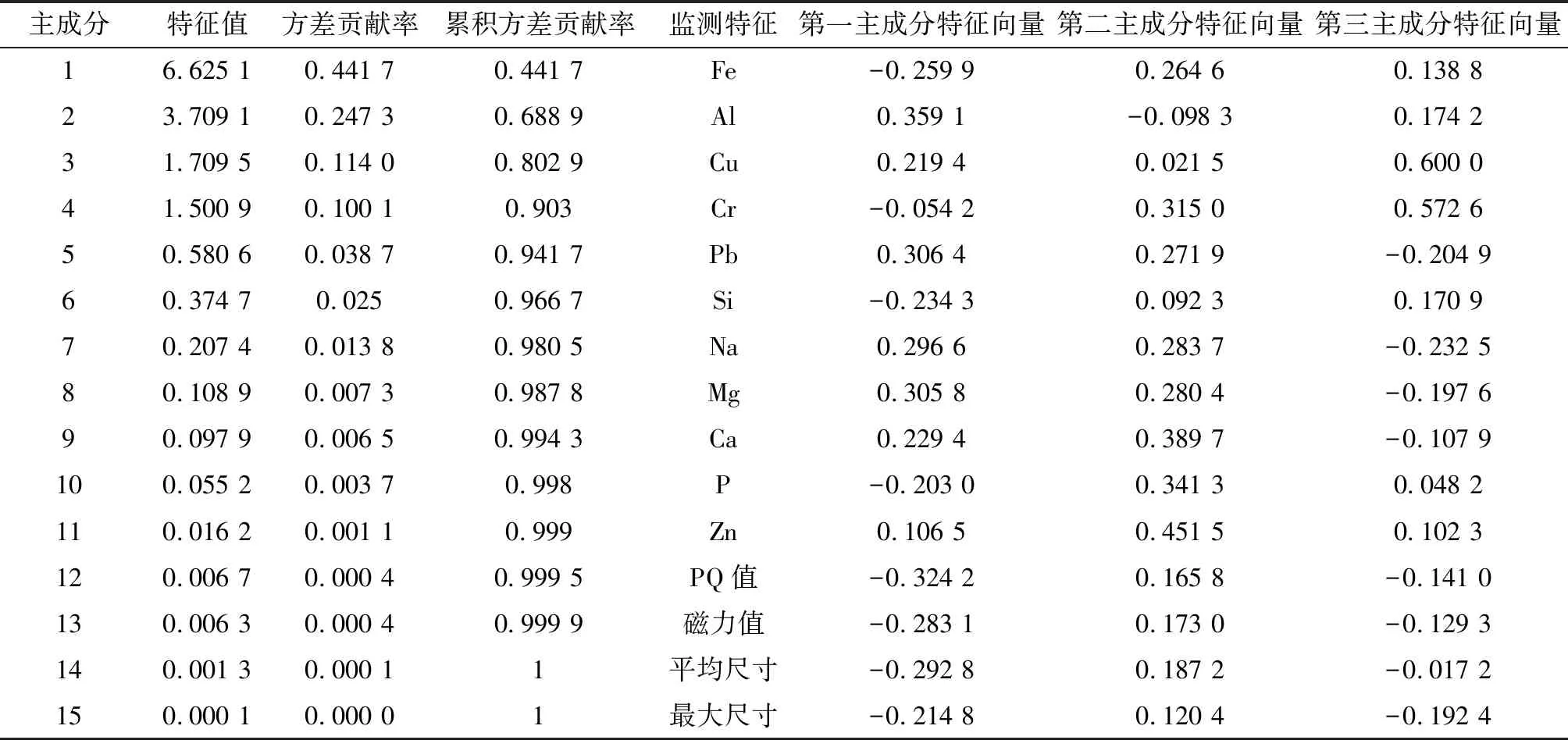

油樣的發射光譜數據、鐵磁性磨粒總量以及非鐵磁性磨粒尺寸特征綜合反映了在用柴油機的磨損狀態,可以根據這些磨粒監測值對油樣的磨損狀態進行聚類分析。為了減少濾膜法重復性差的干擾,在剔除濾紙磨粒數量這一特征的基礎上,利用主成分分析法對表1、2所示18個油樣的15個監測特征進行挖掘研究。主成分分析結果見表3,根據表3分析結果,前3個主成分的累積方差貢獻率已經達到80%,說明前3個主成分即可良好地代表磨粒攜帶的磨損信息。

表3 主成分分析結果

通過前3個主成分對應的特征向量對主成分進行分析。第一主成分對應的特征向量中除第1分量(Fe元素含量系數)、第6分量(Si元素含量系數)、第10分量(P元素含量系數)、第12分量(PQ值)、第13分量(磁力值)、第14分量(濾膜顆粒平均尺寸)、第15分量(濾膜顆粒最大尺寸)為負值外,其分量均接近于0或為正值,說明第一主成分是負向反映柴油機整體磨損劇烈程度的綜合指標。第二主成分對應的特征向量中只有第2分量(Al元素含量系數)小于0,且第3分量(Cu元素含量系數)、第14分量(濾膜顆粒平均尺寸)、第15分量(濾膜顆粒最大尺寸)均接近0,其他分量均大于0,說明第二主成分負向代表了非鐵磁性磨粒攜帶的信息量。第三主成分對應的特征向量中除第1分量(Fe元素含量系數)、第2分量(Al元素含量系數)、第3分量(Cu元素含量系數)和第4分量(Cr元素含量系數)大于0外,其余分量均接近于0或為負數,說明第三主成分是正向反映小顆粒磨粒(尺寸小于10 μm)信息量的指標。

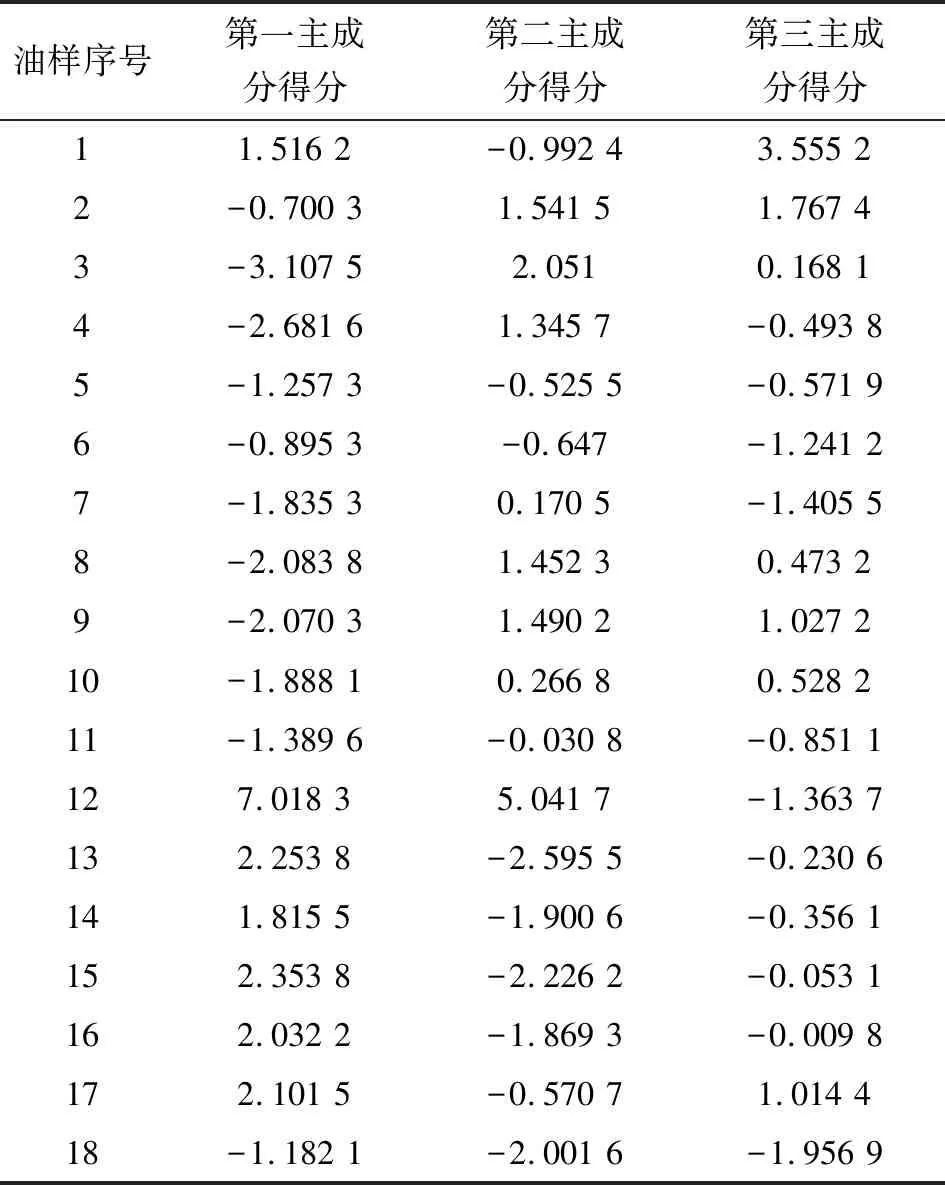

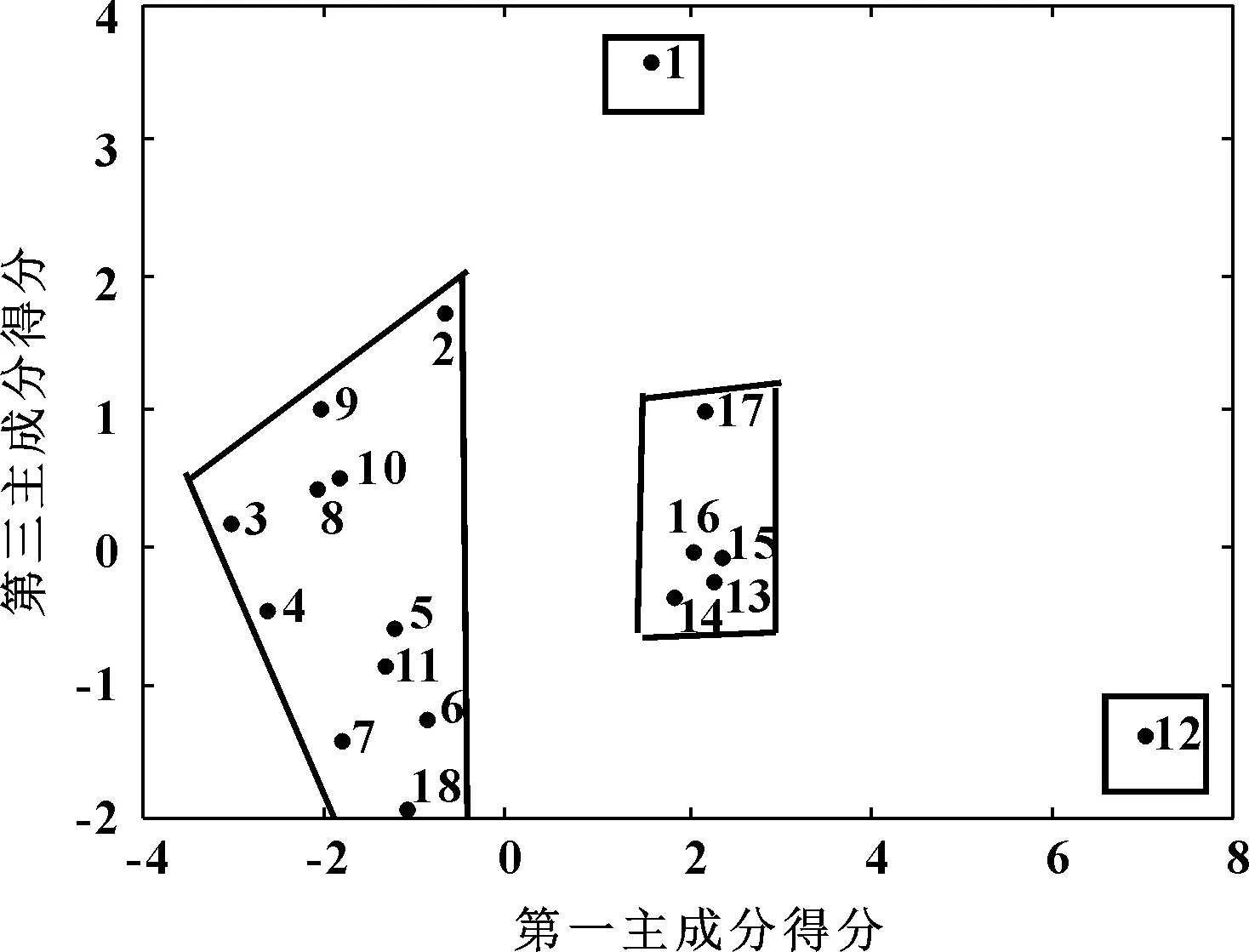

根據油樣的前3個主成分得分對油樣進行聚類分析。表4列出了18個油樣對應的前3個主成分的得分情況。根據主成分方差貢獻率規律,第一、二、三主成分對聚類影響程度依次降低。因此,進行油樣聚類分析時,盡量保留高順位的主成分。圖1所示為油樣的第一、二主成分得分散點圖,圖2所示為油樣的第一、三主成分得分散點圖。

表4 油樣主成分得分

圖1 第一、二主成分得分散點圖

Fig 1 The first and second PC scatter plot

圖2 第一、三主成分得分散點圖

圖1和圖2顯示,除去油樣1外,根據第一、二主成分與根據第一、三主成分進行油樣聚類的結果基本一致。根據主成分得分將18個油樣聚成類,聚類結果如表5所示。如圖1所示,A、B、C三類油樣在橫軸方向從小到大依次排列,說明A、B、C三類油樣整體磨損程度依次降低,A類油樣磨損最劇烈;B類油樣聚集在豎軸方向最底端,說明B類油樣受非鐵磁性磨粒影響最大;C類油樣在圖1中位于右上角,在圖2中位于右下角,說明C類油樣從3個主成分代表的磨損評價指標來分析都是磨損程度最低的油樣。

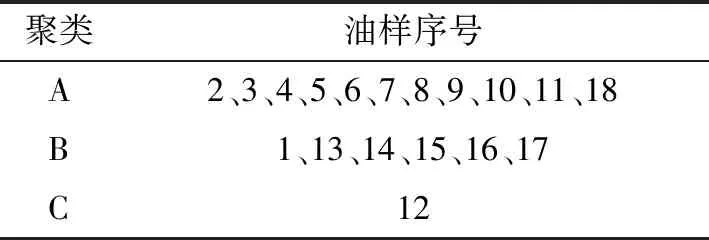

表5 油樣聚類結果

4 聚類結果驗證分析

對A、B、C三類油樣中典型磨粒的形貌尺寸特征進行分析,檢驗聚類結果的可靠性。

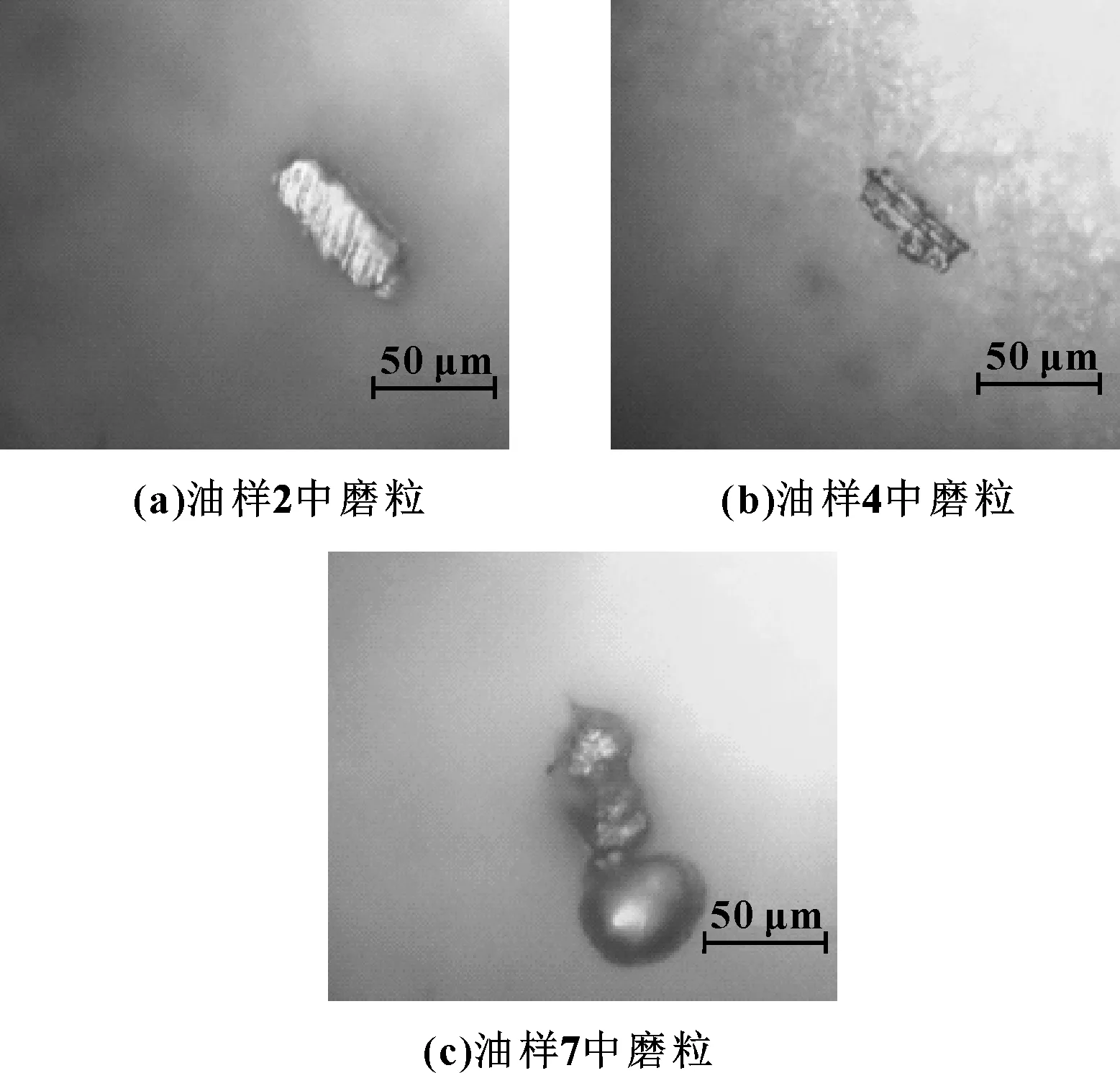

圖3所示為A類油樣的典型磨粒圖樣。11個A類油樣中,非鐵磁性磨粒平均尺寸集中在30 μm左右,個別油樣中磨粒的最大尺寸達到100 μm以上。典型代表磨粒中,油樣2磨粒表面有多道劃痕,屬于嚴重滑動磨粒;油樣4磨粒表面有褶皺且存在斷裂跡象,屬于層狀磨粒;油樣7磨粒尺寸達到100 μm以上,表面粗糙且輪廓極不規則,屬嚴重滑動磨粒。A類油樣典型磨粒大多屬于層狀磨粒或嚴重滑動磨粒,預示著柴油機處于嚴重疲勞磨損狀態或黏著磨損狀態。

圖3 A類油樣典型磨粒圖樣

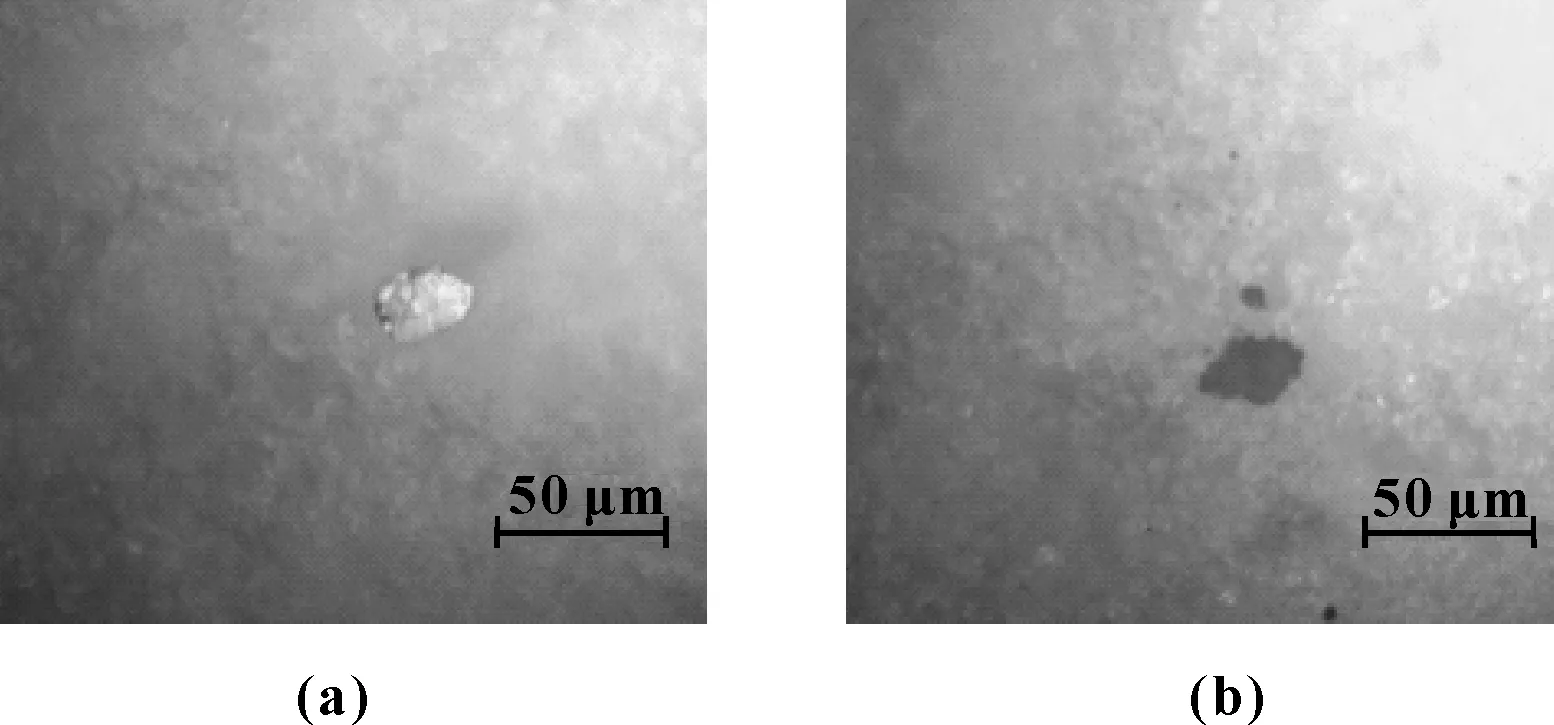

圖4所示為B類油樣的典型磨粒圖樣。

圖4 B類油樣典型磨粒圖樣

如圖4所示,6個B類油樣中,磨粒的平均尺寸基本在20 μm左右,沒有發現尺寸大于50 μm的磨粒。B類油樣的典型磨粒以片狀為主,磨粒表面無明顯凹坑或劃痕,屬疲勞剝離磨粒,預示柴油機處于輕微疲勞磨損狀態。

圖5所示為C類油樣的典型磨粒圖樣,C類油樣只有一個油樣12。油樣12中,磨粒的平均尺寸為19.4 μm。除了疲勞剝離磨粒外,在油樣12中還捕獲到了紅色片狀的氧化物磨粒,預示柴油機存在輕微疲勞磨損和腐蝕磨損。

圖5 C類油樣(油樣12)典型磨粒圖樣

Fig 5 Typical debris pattern of class C(oil sample 12)

典型磨粒的形貌尺寸特征分析表明:A類油樣表明設備大多處于嚴重疲勞磨損狀態或黏著磨損狀態;B類油樣表明設備基本處于輕微疲勞磨損狀態;C類油樣表明設備存在輕微疲勞磨損和腐蝕磨損。這與通過主成分的分散點圖分析結果相吻合。說明采用主成分分析法綜合多項磨粒監測參數來對柴油機磨損狀態進行聚類是合理的,聚類結果具有可靠性。

5 結論

(1)采用主成分分析法,對船舶柴油機在用油樣的發射光譜數據、PQ值、磁力值以及非鐵磁性磨粒的尺寸最大值和平均值進行了研究,根據磨損監測特征對油樣進行了聚類分析。結果表明:Al、Cu等非鐵磁性磨損元素含量較低的油樣,也存在大顆粒非鐵磁性磨粒。對于非鐵磁性磨粒的分析不能僅限于發射光譜數據,需要結合大顆粒(大于10 μm)非鐵磁性磨粒的尺寸特征進行協同分析。

(2)經磨粒圖像形貌特征的分析,驗證了主成分分析法可以綜合多項磨粒監測指標,將具有相近磨損狀態的油樣進行聚類,聚類結果具有可靠性,有助于對工作柴油機整體磨損狀態的評估。