油井井筒蒸汽熱洗清蠟技術研究與應用

李楊 向蓉 錢洪鵬 韋鵬

(長慶油田第二采油廠工藝研究所 甘肅慶城 745100)

1 油井結蠟特征研究

采油二廠結蠟油井共2715口,其中嚴重井1729口,具有分布范圍廣、蠟塊厚度大、井下延伸長等特征。根據近五年來檢泵井井筒描述內容,以結蠟周期、結蠟厚度、結蠟深度三項主要參數為研究重點,評價單井結蠟程度及特征,將結蠟井分成四類(圖1):

A類:結蠟周期在10天以下;最大厚度在8mm以上;結蠟深度在500m以下。

B類:結蠟周期在20天以內;最大厚度在8mm以上;結蠟深度在500m以上。

C類:結蠟周期10~20天;厚度4~8mm;結蠟深度在500m以下。

D類:結蠟周期20天以上;厚度小于4mm以上。

2 蒸汽熱洗適應性研究

蒸汽熱洗清蠟技術受結蠟程度、熱洗方式、熱洗周期、熱洗深度、熱洗溫度及時間等多種因素影響,應用效果存在較大的差異性。本文重點從技術應用參數及井況適應性方面,探索有效的熱洗方式及熱洗制度,提高影響效果,發揮技術作用。

2.1 蒸汽熱洗有效深度

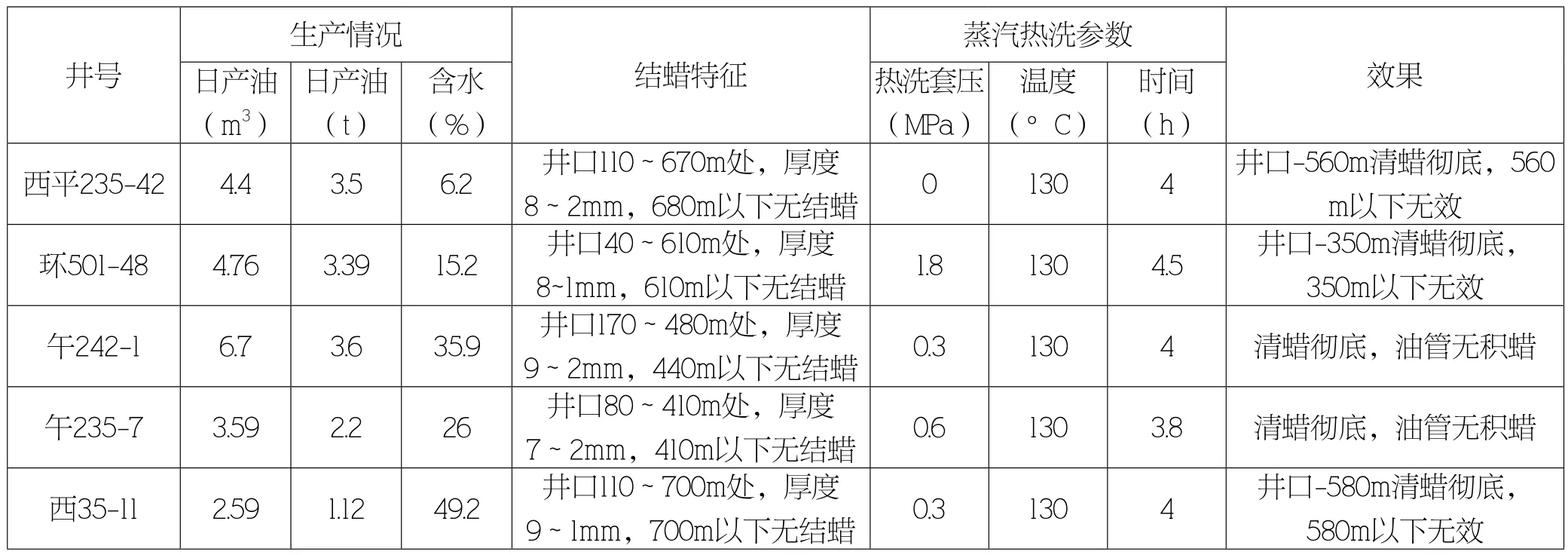

選取5口井,通過蒸汽熱洗后預檢泵的方式,現場定量描述井筒結蠟剖面,并與上次檢泵結蠟剖面對比,明確蒸汽熱洗有效作用深度。結果顯示,對于零套壓油井,蒸汽熱洗有效深度在570m左右,對于1.8Mpa套壓井,有效深度僅350m,有效深度明顯縮短(表1)。

套管壓力對蒸汽熱洗有效深度影響較大。在現場應用過程中,一定要提前放空套壓才能保障實施效果,同時對于套壓放空后恢復較快的油井要特別注意,力爭在套壓恢復前完成蒸汽熱洗。

表1 蒸汽熱洗有效深度現場試驗情況統計表

2.2 蒸汽熱洗周期

選取194口結蠟井,統計治理效果與清蠟時機的關系,進而明確蒸汽熱洗周期。結果發現,在蒸汽熱洗效果較差的39口井中,載荷差上升幅度大于25%以后進行熱洗的油井35口,占比89.7%,在蒸汽熱洗效果較好的155口井中,載荷差上升幅度小于25%之前進行熱洗的142口,占比91.6%。

從蒸汽熱洗效果對應的載荷差對比中可以看出,當油井載荷差上升幅度達到25%之前應當開展蒸汽熱洗,否則易出現井筒故障。在現場實施過程中,部分井載荷差變化幅度不明顯,為保障實施效果,推薦載荷差上升幅度達到20%之前開展蒸汽熱洗。

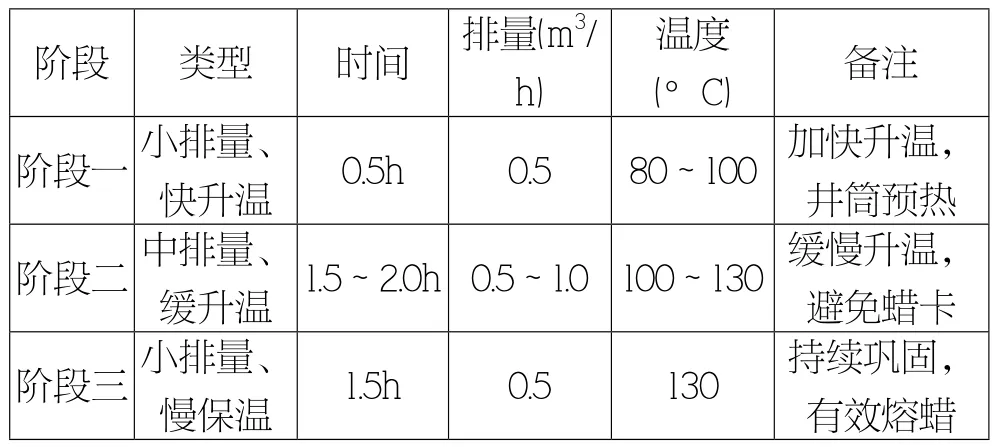

2.3 蒸汽熱洗參數(表2)

表2 蒸汽熱洗技術參數表

3 清蠟組合措施應用

從現場應用看,井筒熱洗的清蠟效果明顯好于井筒加藥,但無論是蒸汽熱洗還是自能熱洗,都存在資源有限、費用高、效率低等問題,在如何利用有限資源,發揮更大作用方面,開展了積極的探索,綜合各類治理技術優勢,建立了組合清蠟模式。

在對結蠟井分類論述中,已明確了治理方向:對于A類井,結蠟厚度大、周期短、井下延伸長,采取蒸汽熱洗與自能熱洗交替清蠟方式,技術關鍵在于確定合理熱洗周期;對于B類井,結蠟位置集中,且井下延伸不長,采取蒸汽熱洗進行清蠟,技術關鍵同樣在于確定合理熱洗周期;對于C類井,結蠟不是特別嚴重,但井下延伸較長,采取蒸汽熱洗集中清除結蠟嚴重段,井筒加藥清除下部結蠟的方式,實現全井段清蠟;對于D類井,結蠟程度一般,主要采取加藥方式進行治理。

重點對于C類井,探索了3種清蠟組合模式,提高整體的效益效果。

模式一:結蠟周期10~15d,厚度6~8mm,采取熱洗25d/次+加藥25d/次治理模式,實施94口。

模式二:結蠟周期15~20d,厚度6~8mm,采取熱洗40d/次+加藥40d/次治理模式,實施107口。

模式三:結蠟周期15~20d,厚度4~6mm,采取熱洗50d/次+加藥15d/次+加藥35d/次治理模式,實施206口。

總體上,以結蠟井四種分類為基礎,通過各項工藝技術研究,明確技術應用條件及工藝參數,構建六種清蠟治理模式,形成了以蒸汽熱洗為主,自能熱洗、井筒加藥為輔的清防蠟治理技術對策。2018年,對1729口井實施治理措施32244井次,在結蠟井增多的情況下,同比降低作業211井次,其中蒸汽熱洗作為主體技術,開展6187井次,降低作業153井次,對作業量下降的貢獻率達72.5%。

4 經濟效益評價

2018年共12臺蒸汽熱洗車,開展熱洗6480井次,與加藥清蠟效果對比,單井年均治理費用增加0.11萬元,單井年結蠟修井費用降低0.32萬元,單井節約維護成本0.21萬元,產生經濟效益203.3萬元/年。具有較好的效益效果,是下步推廣的主要方向。

5 結論及建議

(1)以結蠟周期、結蠟厚度、結蠟深度為主,綜合各項井筒結蠟參數,對油井進行分類治理。

(2)蒸汽熱洗效果受套壓影響較大,在開展熱洗前,一定要提前放空套壓才能保障實施效果,同時對于套壓放空后恢復較快的油井要特別注意,力爭在套壓恢復前完成蒸汽熱洗。

(3)當油井載荷差上升幅度達到25%之前應當開展蒸汽熱洗,對于部分載荷差變化幅度不明顯井,推薦載荷差上升幅度達到20%之前開展蒸汽熱洗。

(4)在實施過程中,推廣“小排量、緩升溫”的蒸汽熱洗方式,最高蒸汽溫度不高于130°C,熱洗時間不低于4小時。

(5)為提高資源利用率,更好發揮各項技術的綜合優勢,構建了六種清蠟治理模式,形成了以蒸汽熱洗為主,自能熱洗、井筒加藥為輔的清防蠟治理技術對策措施。