中國石化固井技術進展及發展方向

丁士東, 陶 謙, 馬蘭榮

(中國石化石油工程技術研究院,北京 100101)

近年來,中國石化提出了“穩油增氣降本”的油氣發展戰略,將油氣勘探開發重點集中在塔里木盆地及四川深層海相油氣資源、四川及周緣頁巖氣和勝利濟陽凹陷、川西及鄂爾多斯盆地的致密油氣[1-3]。由于勘探開發對象日益復雜,固井面臨諸多技術挑戰,如塔里木盆地及四川深部海相油氣井面臨超深高溫高壓、地層壓力體系復雜,以及含有腐蝕性氣體、固井后極易發生環空氣竄等問題。在頁巖氣井固井方面,油基鉆井液清洗難度大,大規模分段壓裂對水泥環質量提出了苛刻要求,固井后環空帶壓問題突出。勝利、江蘇等東部老油田及鄂爾多斯盆地地層壓力體系復雜,破裂壓力和漏失壓力低,防漏固井難度大。為此,中國石化研制開發了自愈合、納米液硅、溫度廣譜性等高性能新型油井水泥添加劑,基本形成了具有自身特色的“兩高一低”(即高溫、高密度、低密度)及彈塑性水泥漿;成功開發了適合我國固井需求的尾管懸掛器、分級注水泥器等系列化固井工具;研制開發了新型自動控制的水泥車和一體化注氮泡沫水泥漿系統等固井裝備;開發了具有自主知識產權的固井優化設計軟件;形成了超深井高溫高壓固井技術、頁巖油氣固井技術以及超長封固段大溫差固井配套技術,基本滿足了復雜地質條件對固井技術的需求,推動了中國石化油氣勘探開發進程。

1 中國石化固井技術研究進展

為適應塔里木盆地及四川深層海相油氣資源、四川及周緣頁巖油氣和勝利濟陽凹陷、川西及鄂爾多斯盆地致密油氣的開發需求,中國石化持續加大了復雜地層固井技術攻關,在水泥環密封完整性理論研究、水泥添加劑及水泥漿、固井工具及附件、固井裝備和固井優化設計軟件等方面取得了重大進展。

1.1 水泥環密封完整性理論研究

在多級壓裂及長期生產過程中,由于溫度、壓力等外界條件的影響,固井水泥環的密封完整性易遭受破壞,影響油氣井的安全和高效生產[4-6]。為真實模擬井下溫度、壓力條件,評價水泥石膨脹收縮、水泥石滲透性及多因素耦合條件下水泥環的密封完整性,研發了全尺寸水泥環密封完整性評價裝置[7-8]。該裝置最大模擬壓力120 MPa、最高溫度150 ℃,可滿足高應力、交變載荷和溫度壓力耦合、界面污染及長齡期水泥環密封完整性的評價需求。

利用該裝置系統開展了水泥環密封完整性失效機理、失效規律和防治技術研究,以指導現場固井設計和施工:1)導致水泥環密封性破壞的主要因素包括分段壓裂產生的交變應力和多次溫差變化引起的溫變應力等,當水泥環中產生的應力大于水泥石本體極限強度時,就會出現微裂縫,導致水泥環本體和界面膠結被破壞;2)在交變應力、溫度變化條件下,水泥環產生較大的塑性變形,卸壓后水泥環存在殘余應變,在界面處的變形不協調,引起界面拉應力,當其超過界面膠結強度時,出現微環隙;3)通過降低油井水泥石的彈性模量,增加力學變形能力,改善其脆性,形成高性能彈韌性水泥石,可以提高水泥環因載荷和溫度變化等引起應力作用下的結構完整性;4)采用油井水泥膨脹劑補償水泥石體積收縮,添加微納米材料封堵細微滲流通道,提高水泥石的體積穩定性和致密性,以提高水泥環的密封完整性。

在水泥環密封完整性理論的指導下,完成了200余口頁巖氣井的固井施工,顯著提高了頁巖氣井水泥環的密封完整性,推動了涪陵等大型頁巖氣田的勘探開發。

1.2 水泥外加劑及水泥漿

1.2.1 自愈合水泥漿

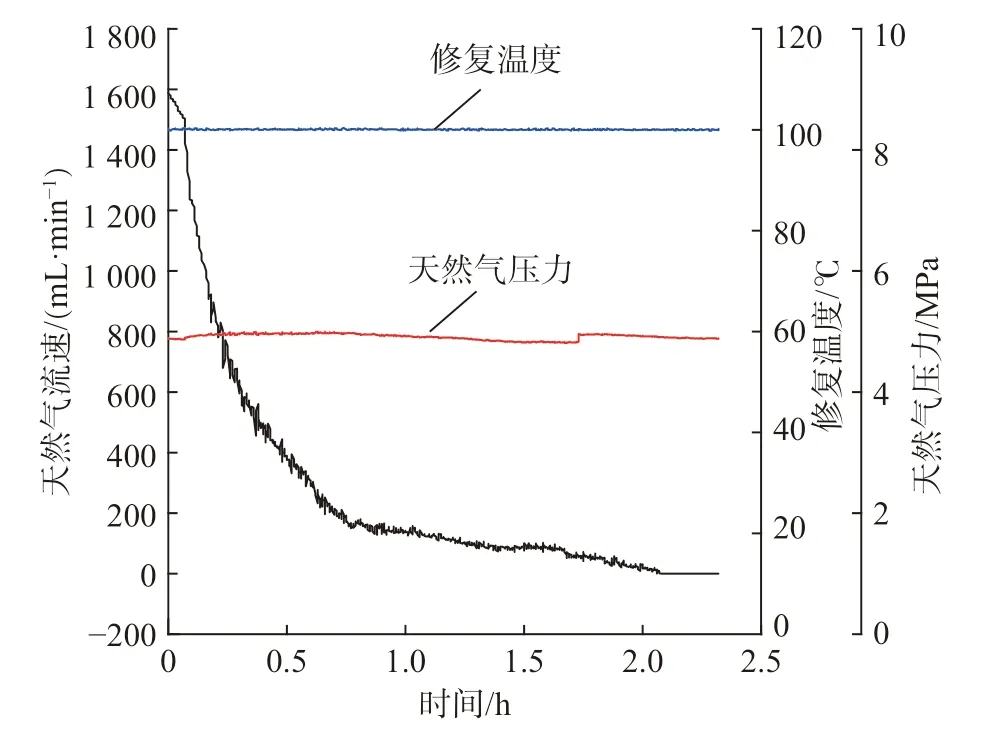

采用乳液聚合方法,研制了自愈合粒子乳液,并開發了自愈合水泥漿[9-10]。該水泥漿凝固后水泥石的滲透率小于0.01 mD,彈性模量小于6 GPa,90 MPa壓力下加、卸載30次后水泥環密封性良好。該水泥漿具有良好的防氣竄和自愈合能力,在對水泥石一次造縫后,通過遇氣自愈合水泥石裂縫的天然氣流量在2.5 h內由1 600 mL/min下降為0,愈合率100%(見圖1);在對水泥石二次造縫后,其愈合率達到96.5%。自愈合水泥漿形成的水泥石可愈合后期水泥環中的細微滲流通道,確保水泥環長期的完整性和密封性。

圖1 自愈合水泥環遇氣自修復曲線Fig.1 Self-repairing curve of cement sheath while encountering gas

遇氣自愈合水泥漿已在油田和儲氣庫固井中應用10多口井,固井后水泥環密封完整性達到100%,解決了高壓氣井防竄及頁巖氣井等復雜井固井后環空帶壓的問題。

1.2.2 液硅防氣竄水泥漿

采用乳液分散與阻聚技術,研發了SCLS納米液硅乳液[11-12]。該乳液的主要成分是球形納米級二氧化硅,適用溫度50~220 ℃,有效固相含量達到45%,粒徑10~300 nm,粒徑中值為132 nm,表觀黏度12 mPa·s,穩定周期超過2年。SCLS納米液硅乳液是一種無機抗高溫防氣竄劑,水泥漿凝固前,其含有的大量納米二氧化硅顆粒可以大幅度增加氣體在水泥漿中的運移阻力,達到防氣竄的目的;水泥漿初凝后,其表面含有的大量硅羥基與水泥水化產物CH反應生成活性CSH凝膠,可以提高水泥石的高溫穩定性。同時,通過納米二氧化硅顆粒的限位支撐作用,可以達到抑制水泥石固化收縮的目的。

基于SCLS納米液硅乳液開發了防氣竄水泥漿,并廣泛應用于老油田調整井和注聚井高壓層封固、特深井超高溫防竄固井、中淺層砂巖防竄固井。該水泥漿已在新疆、四川、勝利、東北等油田和地區累計應用100余井次,入井最高密度2.45 kg/L,應用最高溫度197.5 ℃(井底固定溫度),固井質量優良率達到了91.7%,較好地解決了氣竄、水竄和水泥石超高溫強度衰退等固井難題。

1.2.3 溫度廣譜型水泥添加劑及水泥漿

以含磺酸基團的2-丙烯酰胺基-2-甲基丙磺酸(AMPS)為主要單體,引入雙羧基單體衣康酸(IA),開發了溫度廣譜型油井水泥緩凝劑[13-14]。該緩凝劑耐溫190 ℃,適用溫差100 ℃,水泥石48 h抗壓強度大于14 MPa。雙羧基單體衣康酸(IA)中的雙羧基能牢固吸附在水泥顆粒表面并與鈣離子作用,在C—S—H和Ca(OH)2表面形成極為致密的水化層,降低水泥顆粒的水化速度。

以AMPS、N,N-二甲基丙烯酰胺(DMAA)、3-烯丙氧基-2-羥基-1-丙磺酸(AHPS)和丙烯酸(AA)等為原料,過硫酸銨和亞硫酸氫鈉為引發劑,合成了溫度廣譜型油井水泥降濾失劑[15]。引入DMAA提高降濾失劑的耐溫性和抗鹽性,引入AHPS和AMPS進一步提高降濾失劑的耐溫性。該降濾失劑適用溫度30~210 ℃,API濾失量不高于50 mL,抗飽和鹽水。

基于研發的溫度廣譜型水泥緩凝劑和降濾失劑,開發了溫度廣譜型水泥漿。該水泥漿在順南、順北等油氣田及涪陵頁巖氣田現場應用50余井次,固井質量合格率100%,優良率80%以上,最大應用井深7 874.00 m,最高應用溫度197.5 ℃(井底靜止溫度),最大應用溫差110 ℃,最高應用密度2.55 kg/L,最低應用密度1.28 kg/L。

1.2.4 智能堵漏水泥漿

利用溫敏聚合物溫度形變與形狀記憶的特點,將合理尺寸的骨架材料壓縮成小粒徑顆粒,設計開發了網狀顆粒材料、纖維顆粒材料等2種溫敏形狀記憶聚合物堵漏材料[16]。堵漏顆粒初始粒徑均不大于1.5 mm,達到形變溫度后,網狀顆粒材料將變成10~15倍初始體積的立體網狀結構,纖維顆粒材料則分散為20~30根長1.0~6.0 mm的纖維絲。該溫敏形狀記憶堵漏材料應用溫度不高于140 ℃,形變溫度在60~100 ℃內可調。

將溫敏形狀記憶聚合物堵漏材料與優選出的支撐材料相結合,開發出了性能優良的溫敏堵漏水泥漿。經該水泥漿封堵的3.0 mm裂縫,其承壓能力不低于6 MPa。該水泥漿在松遼盆地龍鳳山氣田的北209井、北8井和北213-1井等井進行了現場應用,固井過程中無漏失,固井質量合格率100%,防漏堵漏效果良好。

1.2.5 熱固樹脂固井液

利用熱固樹脂間分子自身或催化縮聚形成三維網狀框架結構的特性和骨架材料水化膠凝的特性,建立了樹脂膠凝體系固化控制方法。通過優選熱固樹脂材料和骨架膠凝材料、研制調凝劑,研發了具有樹脂-骨架膠凝材料互穿網絡結構的新型熱固樹脂MXR體系[17]。MXR體系流動性良好,密度在1.1~1.8 kg/L內可調,沉降穩定性良好,上下密度差小于0.02 kg/L;20~100 ℃溫度下可泵時間在150 min以上,且可以調整控制。MXR體系具有優異的彈韌性,24 h抗壓強度大于14 MPa,彈性模量小于4 GPa,滲透率低于0.01 mD,70 MPa壓力下加、卸載30次密封性良好,且具有微膨脹和良好的膠結能力。

MXR體系可較好地解決油井水泥石體積收縮、脆性強及滲透率高等問題,整體密封性優于常規硅酸鹽油井水泥,在油氣層封堵、帶壓井治理以及油氣井廢棄等方面可部分替代硅酸鹽水泥漿,且具有很好的經濟性和優良的封固性能,為解決環空帶壓難題提供了經濟可行的預防及治理手段。該體系在塔河油田TK4104井固井及西南地區雷4-7井和花9井封井中進行了應用,均取得了較好的效果。

1.2.6 高性能油基鉆井液沖洗液

為實現對油基鉆井液的有效沖洗和潤濕反轉,通過優選非離子表面活性劑、陰離子表面活性劑、有機助劑、活性粒子和防塌劑,開發了高性能油基鉆井液沖洗液[18]。該沖洗液適用溫度-15~160 ℃,密度1.05~2.7 kg/L可調,潤濕點小于20%,頁巖8 h滾動回收率97%,具備良好的混油界面清洗能力和防塌效果。六速旋轉黏度計評價結果表明,在200 r/min轉速下,7 min的沖洗效率達99%以上。目前,該沖洗液已廣泛應用于涪陵、南川等頁巖氣區塊及塔河油田混油鉆井液所鉆井的固井施工,每年應用超50井次。

1.3 固井工具及附件

1.3.1 高性能尾管懸掛器

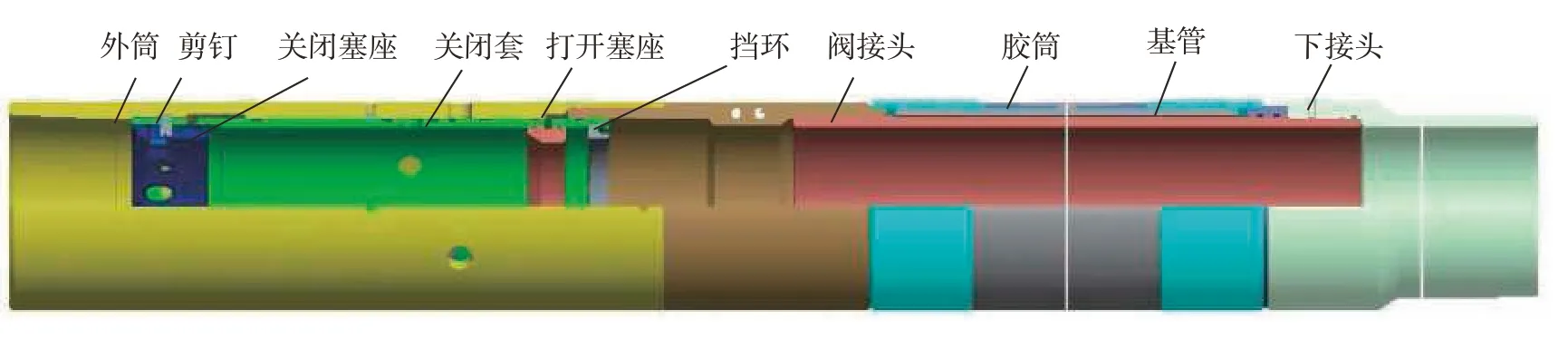

圖2 壓力平衡式尾管懸掛器的結構示意Fig.2 Structural sketch of pressure balanced liner hanger

深井、超深井和長裸眼水平井等復雜井固井中,存在尾管下入困難、到位率低的技術難題,為此研發了壓力平衡式尾管懸掛器[19],其主要由丟手工具、密封芯子、球座式膠塞和雙向液缸坐掛機構等部分組成,如圖2所示。與常規液壓尾管懸掛器相比,最大的區別在于液壓坐掛機構和尾管膠塞。雙向液缸坐掛機構產生的液壓力大小相等、方向相反,能夠防止懸掛器在中途大排量、高泵壓循環條件下或管內出現異常高壓時提前坐掛;集球座和尾管膠塞功能于一體的球座式膠塞能夠實現尾管到位后的投球坐掛和固井作業。該尾管懸掛器解決了常規尾管懸掛器中途循環壓力受限的問題,具有循環排量和下入速度不受下入工具限制、承載能力強、作業用時短和固井替漿精準等技術優勢,中途允許循環排量大于2 m3/min,允許循環泵壓大于25 MPa,耐溫達150 ℃。

壓力平衡式尾管懸掛器在勝利、川西和順北等油氣田應用49口井,解決了水平井尾管下不到位的問題,尾管下入速度提高約50%,保證了固井質量。

1.3.2 高性能分級注水泥器

針對常規分級固井工具難以解決復雜井漏失的問題,研發了封隔式分級注水泥器。封隔式分級注水泥器主要由水力擴張式封隔器和分級注水泥器本體組成,如圖3所示。在一級注水泥完畢后,投入打開塞,憋壓打開水力擴張封隔器的注液通道,鉆井液進入膠筒內,填充脹封封隔套管與井眼的環空;隨后繼續憋壓關閉注液通道,打開雙級注水泥器二級固井循環孔,建立管內外循環通道,完成二級注水泥作業;最后,投入關閉塞,關閉循環孔。

φ193.7 mm封隔式分級注水泥器在塔河油田TH123109X井進行了現場試驗。該井二開完鉆井深6 046.00 m,封隔式分級注水泥器下深4 607.00 m,鉆井液密度1.30 kg/L,5 210.00~5 246.00 m井段存在易漏失層。該井一級固井、封隔器坐封和二級固井均順利完成,且沒有發生漏失,封固井段固井質量優良率達到了92.7%。

1.3.3 井口自動控制裝置

引入無線遙控技術,研發了井口自動控制裝置,實現了固井作業的遠程智能控制,提高了固井效率和安全性。井口自動控制裝置主要由水泥頭本體、氣動系統、工控單元和無線操作終端等組成,工控單元和氣動系統安裝在水泥頭本體上,如圖4所示。操作終端采用便攜式計算機,通過組態軟件實現人機交互,采用遠距離無線傳輸方式將操作命令傳送到工控單元,工控單元控制電磁閥的通斷,實現氣缸的動作,從而驅動機械機構完成投球、膠塞釋放和泵注管匯切換等動作,完成尾管懸掛、循環和固井的遠程自動控制。井口自動控制裝置整體耐壓達50 MPa,額定抗拉強度6 000 kN,遠程操控距離0~150 m。

圖3 封隔式分級注水泥器Fig.3 Packer- type stage cementer

圖4 自動化控制井口裝置的結構組成Fig.4 Composition of automatic wellhead control device

1.4 固井設備

1.4.1 新型自動控制水泥車

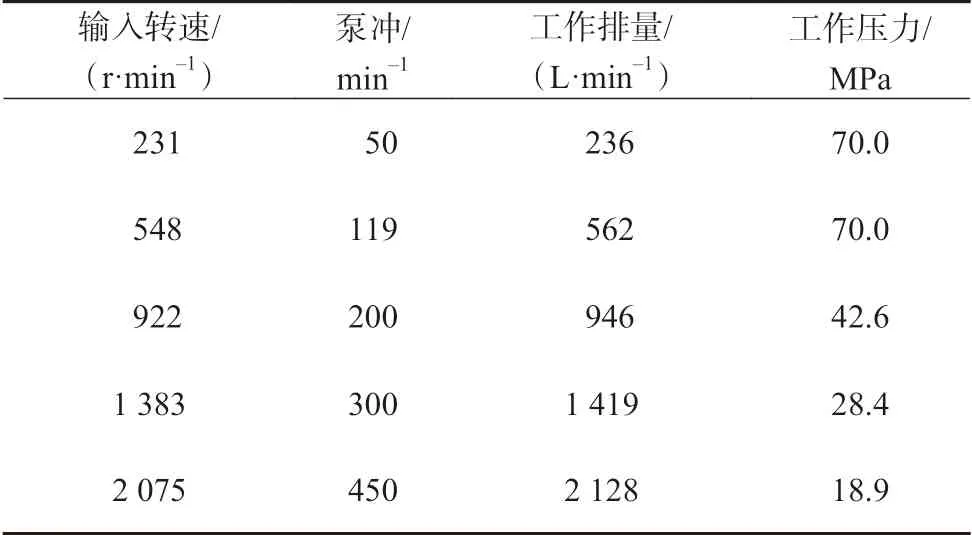

頁巖氣井固井作業時間長、泵壓高、設備穩定性要求高,為了滿足頁巖氣井固井要求,優化改進了1000型固井泵、A&A混合器和自動控制系統,研發了1000型自動水泥車。1000型固井泵水功率達到746 kW,A&A混合器采用直通式和五噴口星形結構,其易損件壽命(金屬件)不低于1 500 h。優化控制系統策略和流程,形成了以密度優先的控制邏輯,可以自動調整排量,保證了水泥漿混配密度的穩定。控制系統內嵌入一鍵式自動清洗功能,采用管路分段清洗、雙罐共用的方式,對密度計、混合器等水泥漿易結塊的部件進行多次清洗,灌注泵、循環泵和流量計等在條件允許的情況下進行單次或二次清洗。在80%水功率工況下,泵輸出性能穩定,具體參數見表1。

表1 1000型固井泵性能參數(容積效率100%)Table 1 Performance parameters of 1000 type cement pump(volume efficiency 100%)

1000型自動水泥車成功應用于10多口井固井施工,1000型固井泵在轉速1 383 r/min的工況下,工作壓力接近30 MPa,排量大于1.2 m3/min,滿足了頁巖氣井固井作業施工需求。

1.4.2 SCF-Ⅱ注氮泡沫水泥漿一體化固井系統

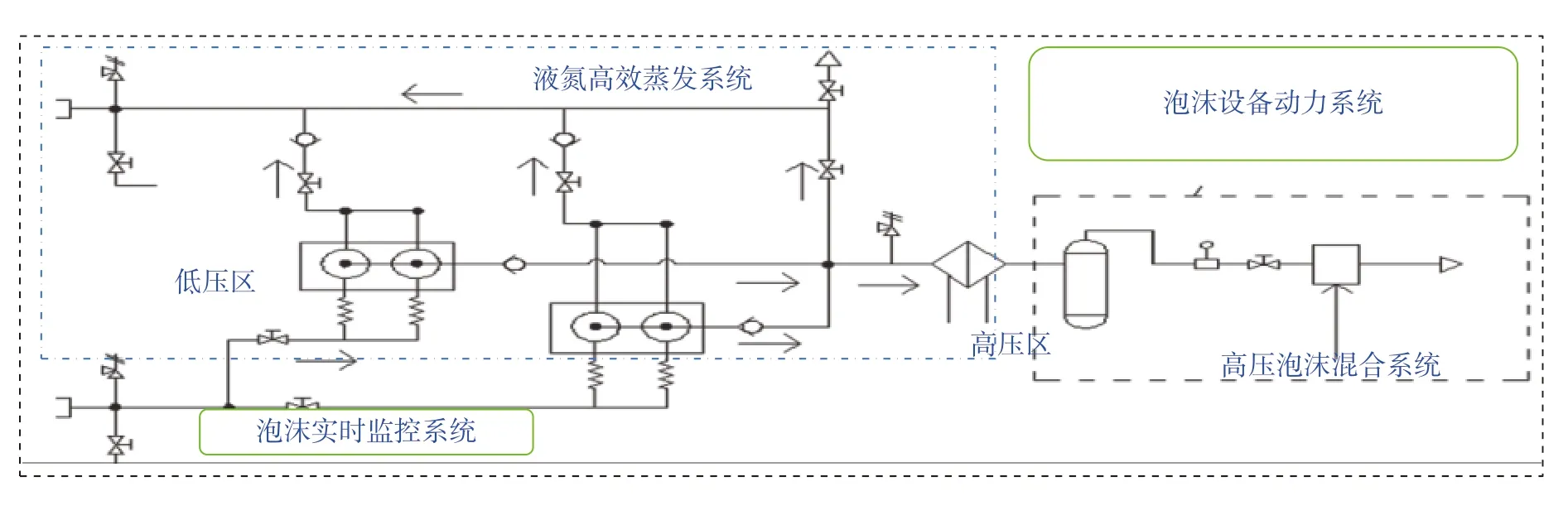

研發的SCF-Ⅱ注氮泡沫水泥漿一體化固井系統集液氮蒸發、泡沫混配與實時控制為一體,利用超低溫液氮蒸發自控工藝與高壓氣體多級混合技術,實現了泡沫水泥漿固井一體化作業,降低了設備的操作復雜程度與作業成本[20]。該系統具有占地空間小、自動化與發泡效率高的特點,可滿足陸地與海上平臺泡沫固井作業需求。

SCF-Ⅱ注氮泡沫水泥漿一體化固井系統主要由液氮蒸發系統、高壓發泡系統與實時監控系統組成(見圖5)。該系統采用電力驅動,最大工作壓力30 MPa,泡沫水泥漿排量0.3~2.0 m3/min,地面最低密度0.35 kg/L,密度誤差±0.03 kg/L。

SCF-Ⅱ注氮泡沫水泥漿一體化固井系統在勝利油田、涪陵頁巖氣田、鄂北致密氣田和蘇里格氣田應用40余口井,防漏、防竄效果顯著,應用井深最高達6 000.00 m,泡沫水泥漿最低密度1.15 kg/L。

圖5 SCF-II注氮泡沫水泥漿一體化固井系統Fig.5 SCF-II integrated nitrogen foam cement slurry system

1.5 固井優化設計軟件

采用.net技術,引入了國外固井領域最新的計算模型,融合了固井領域的最新研究成果,自主研發了CEM-Office固井優化設計軟件[21]。該軟件主要包含以下功能模塊:1)注水泥設計基本參數模塊;2)水泥漿配方數據庫系統;3)注水泥溫度優化設計模塊;4)套管校核模塊;5)套管扶正器優化設計模塊;6)分段壓穩設計模塊;7)流變學計算模塊;8)固井注水泥動態模擬模塊;9)固井注水泥二維可視化模塊;10)固井注水泥三維可視化模塊。目前,CEM-Office固井優化設計軟件已經在中原油田、華北油田和勝利油田應用數百口井,提高了固井設計的針對性和科學性。

1.6 固井工藝

1.6.1 深井超深井固井工藝

針對深井超深井氣層壓力和溫度高、氣層活躍,安全密度窗口窄,壓穩與防漏矛盾突出的問題,形成了“堵、封、壓、快、控”的深井超深井固井工藝:“堵”是進行承壓堵漏,防止水泥漿漏失;“封”是采用增強型防氣竄水泥漿,封固氣層;“壓”是合理設計漿柱結構,分階段壓穩;“快”是盡快反循環洗井;“控”是在非穩定條件下控制壓力固井工藝。該工藝在塔河油田、順北油氣田的深井超深井及四川深層海相油氣井共100多口井進行了應用,均成功解決了深井超深井固井難題。

1.6.2 頁巖氣長水平段水平井固井工藝

針對頁巖氣長水平段水平井對水泥漿膠結質量要求高和大型分段壓裂對密封能力要求苛刻的技術難題,形成了以“增韌、沖洗、居中”為核心的頁巖氣長水平段水平井固井工藝:“增韌”是以水泥石力學性能為基礎,開發了彈性材料、増韌劑,形成了彈韌性水泥漿,改善了水泥石的硬脆性,滿足了壓裂過程層間密封和長效密封的需求;“沖洗”是采用具備良好潤濕反轉能力的前置液,設計四級前置液結構、設計合理的密度差和黏度差,提高頂替效率和水泥漿膠結質量;“居中”是研制了整體式套管扶正器,形成了長水平段水平井套管居中與安全下入方法,保障了套管安全下入,提高了水泥漿頂替效率。涪陵、威榮等地區200多口井采用了該固井工藝,大幅度提高了頁巖氣井固井質量,保障了頁巖氣的勘探開發。

1.6.3 超長封固段大溫差固井工藝

針對順北等地區一次封固段長、溫差大,壓穩防漏難以兼顧、水泥漿頂部低溫和底部高溫矛盾突出的固井技術難題,形成了以“封堵、廣譜、居中和優化”為核心的超長封固段大溫差固井工藝:“封堵”是對地層進行承壓堵漏,提高地層承壓能力,并在下套管前對井眼進行超級纖維洗井,擴大固井安全密度窗口;“廣譜”是利用研發的溫度廣譜性水泥緩凝劑和降濾失劑,形成溫度廣譜型水泥漿,解決大溫差固井技術難題;“居中”是優選樹脂旋流剛性扶正器與整體式彈性扶正器,并使用專業軟件對套管居中度進行優化設計,確保套管居中度大于67%;“優化”是采用高效前置液,以抗高溫低密度水泥漿為領漿、鹽水低密度水泥漿為中漿、抗高溫液硅水泥漿為尾漿,優化漿柱結構,實現不同壓力體系地層的有效封固。新疆、四川等地區100多口井采用了該固井工藝,實現了超長裸眼段的有效封固,其中,順北4井封固段長達5 700.00 m,溫差達105 ℃。

2 中國石化固井技術發展方向

未來10年,中國石化將持續加大深層超深層油氣、頁巖油氣和致密油氣的勘探開發,以及老油田的挖潛,勘探開發對象更加復雜,廣泛應用的多級分段壓裂技術對水泥環的密封完整性提出了更高要求,固井難度越來越大,對固井質量的要求也越來越高[22-24]。為此,需要以提高水泥環密封完整性為核心,重點加強水泥環密封完整性理論、新型智能化固井材料、多功能一體化綠色環保油井水泥添加劑和水泥漿、新一代智能化固井設備和工具的研發,重點發展復雜深井超深井、低滲透與頁巖油氣、老油田調整井復雜壓力體系的固井及配套技術,全面提高固井質量,為實現油氣資源安全高效勘探開發提供技術保障。

2.1 深井超深井固井技術

目前,中國石化新疆順北、四川元壩等油氣田海相油氣藏勘探開發中的井深普遍超過7 000.00 m,井底溫度和壓力高(順南4井測試溫度191.8 ℃、井底壓力超過100 MPa)、封固段長(超過5 000.00 m)、壓力體系復雜,對水泥漿抗高溫性能和水泥石高溫強度穩定性、固井工具及水泥環完整性與長久密封性要求高,保證固井施工安全及固井質量難度大。目前,我國油井水泥外加劑性能單一、適應溫度范圍窄,缺乏一劑多能、溫度廣譜型的油井水泥外加劑,造成油井水泥漿體系復雜,各種外加劑相互影響;同時,缺少抗高溫(大于180 ℃)的高性能緩凝劑、降濾失劑。抗高溫高密度、超高密度水泥漿的穩定性和流變性與國外相比有較大差距。為此,要持續開展深井超深井固井技術研究:1)以提高“兩高一低”水泥漿性能為目標,開展超高密度(密度大于2.70 kg/L)、超高溫(耐溫能力高于200 ℃)、超低密度(密度小于1.20 kg/L)水泥漿研究,以滿足復雜地質條件對深井超深井固井技術的需求;2)以多功能一體化為目標,研究開發溫度廣譜型油井水泥外加劑,研制開發深井超深井長封固段大溫差(大于70 ℃)水泥漿;3)以確保水泥石高溫下結構的完整性和長期力學性能完整性為目標,研制開發抗高溫防腐蝕防竄水泥漿;4)以提高水泥漿頂替效率為目標,強化深井窄安全密度窗口、小間隙、高壓氣井和高壓鹽層固井技術研究,全面提高深井、超深井的固井質量。

2.2 頁巖氣和致密油氣固井技術

隨著我國大力發展天然氣戰略的實施,中國石化加大了在四川、鄂爾多斯等地區的天然氣(含頁巖氣、致密氣)勘探開發力度,固井面臨水平段長套管下入困難、油基鉆井液沖洗難度大和分段壓裂對水泥膠結質量與水泥石彈塑性要求高等技術問題,對水泥環的密封完整性提出了更高的要求。為此,急需以提高水泥環密封完整性為目標,強化頁巖氣和致密油氣固井技術研究:1)持續加強水泥環密封完整性理論和技術研究,主要包括水泥環微裂縫形成機理分析及油氣水竄定量評價方法、高能射孔及分段壓裂對水泥環密封能力的影響、水泥環密封失效準則及提高水泥環密封能力技術、套管損壞機理和防治技術;2)開展3 000.00 m以上水平段水平井固井技術研究,重點研究長水平段水平井套管安全下入技術、油基鉆井液高效沖洗技術、水泥石彈塑性改造方法及技術、提高長水平段水平井頂替效率技術;3)研制高性能無固相封堵材料,加強天然氣井環空帶壓治理技術研究等。

2.3 老油田調整井復雜壓力體系固井技術

中國石化勝利、河南和江蘇等東部老油田普遍進入開發后期,挖潛的主要方向是薄油層精細開發和提高油氣藏采收率。固井面臨的主要挑戰有:多年注采造成地層壓力體系復雜,油氣層上下壓差大,難以壓穩;精細開發對薄互層封固要求高,特別是對第二界面封固質量要求高。為此,急需以提高復雜壓力體系下薄互層水泥膠結質量為目標,強化老油田調整井復雜壓力體系固井技術研究:1)東部老區調整井高壓差壓穩防竄固井技術研究;2)鉆井液濾餅可固化及提高第二界面封固質量技術研究;3)低成本低密度水泥漿及泡沫水泥漿固井技術研究;4)水平井、多分支井及側鉆水平井固井技術研究。

2.4 研發新型固井材料

常規油井水泥石固有的脆性、收縮性等特性,決定了固井時存在水泥環腐蝕、長期力學性能劣化和防漏的技術難題。為此,需要強化新型固井材料研發:1)開展新型可固化樹脂、水泥石納米改性、多功能鉆井液固井液一體化等新型凝膠材料的研發,解決特殊地層和復雜流體對水泥環的特殊需求;2)加強智能材料的研發。重點研發環境或時間響應型智能固井材料,主要包括研發能夠遇氣膨脹或者能夠產生二次水化的智能材料,從根本上解決環空氣竄問題;研發形狀記憶型聚合物材料,解決水泥漿漏失、封堵和彈韌性改造技術難題;研發井下激發的新型膠凝智能材料,實現真正意義上的鉆井液、固井液一體化,徹底解決水泥漿與鉆井液不相容的問題。

2.5 研發自動化和智能化固井設備

近年來,勘探開發轉向深海和非常規油氣,其作業環境、地質結構特殊,常規固井設備無法滿足固井作業的需求,需要研發大功率、高度自動化、智能化的固井設備。建議研制開發具有自主知識產權的新一代大功率全自動注水泥成套裝置及配套設備,開發基于互聯網技術的固井優化設計與現場監控系統,實現固井設計與現場監控一體化系統,提高固井施工能力,實現智能化、自動化控制。

3 結論與建議

1)研制開發了新型水泥外加劑和自愈合、液硅防氣竄、溫度廣譜性、智能堵漏、防腐蝕等水泥漿,形成了超深井高溫高壓固井技術、頁巖油氣固井技術及超長封固段大溫差固井配套技術,基本滿足了中國石化油氣勘探開發的需求。

2)高性能尾管懸掛器、分級注水泥器等系列化固井工具、注氮泡沫水泥漿一體化固井系統和新型自動控制的水泥車、固井優化設計軟件等關鍵井下工具和重大設備、軟件取得突破,提高了我國固井技術的水平和核心競爭力。

3)中國石化今后將持續加大深層、超深層、頁巖氣、致密油氣的勘探開發,固井技術發展要堅持以需求為導向,重點發展復雜深井超深井固井技術、低滲透與頁巖油氣固井技術、老油田調整井復雜壓力體系固井技術。

4)多學科聯合研發新型多功能、廣譜化、智能化、一體化新型固井材料和大功率、自動化、智能化、設計監控一體化固井裝備是未來固井技術發展的方向。