玉鋼3#高爐爐頂煤氣分析系統優化改造

孫有斌 丁娛樂

摘? 要:高爐爐頂煤氣成分是直接反映高爐冶煉過程的狀態參數,對高爐正常生產起著至關重要的作用,而爐頂煤氣分析系統是保證測量準確性和及時性的前提。文章介紹了高爐爐頂煤氣分析系統在玉鋼3#高爐中的應用,以及應用以來在實際生產中存在的問題,提出了優化改造的措施,實現了高爐爐頂煤氣取樣點、煤氣成分及煤氣利用率的實時檢測,對操作者及時了解爐內工況、優化操作提高了強有力的數據支撐。

關鍵詞:高爐;煤氣成分;在線分析儀;優化改造

中圖分類號:TF321 文獻標志碼:A 文章編號:2095-2945(2019)09-0030-03

Abstract: The composition of blast furnace top gas is a direct reflection of the state parameters of blast furnace smelting process, which plays an important role in the normal production of blast furnace, and the top gas analysis system is the premise to ensure the accuracy and timeliness of measurement. This paper introduces the application of blast furnace top gas analysis system in No. 3 blast furnace of Yugang Iron and Steel Co., Ltd., as well as the problems existing in practical production since its application, and puts forward some measures for optimization and transformation. The real-time detection of top gas sampling point, gas composition and gas utilization ratio is realized, which improves the strong data support for the operator to understand the working conditions in the furnace in time and optimize the operation.

Keywords: blast furnace; gas composition; on-line analyzer; optimization and transformation

引言

玉溪新興鋼鐵有限公司(簡稱玉鋼)煉鐵廠3#高爐有效容積為1080m3[1],于2011年5月28日開爐投產。在高爐冶煉生產中,為了保證高爐順利高產,必須及時掌握高爐爐頂煤氣的成分,高爐爐頂煤氣成分一般含有CO、CO2、H2、CH4、O2等,其中CO、CO2、H2三個參數最為重要,CO、CO2、H2的含量一般在21%~26%、15%~20%、0.2%~1.5%左右[2]。通過CO和CO2含量的測量可以實時計算出煤氣利用率,提高煤氣利用率,可以降低綜合燃料比,降低生鐵成本,從而提高出鐵率;通過測量H2含量可判斷冷卻設備漏水的程度和噴煤在不同時間段的均勻程度[3],因此玉鋼3#高爐在設計之初,就安裝了爐頂煤氣成分的在線分析系統。

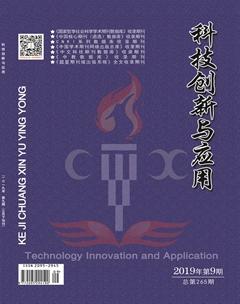

1 玉鋼3#高爐爐頂煤氣分析系統工作流程

玉鋼3#高爐爐頂煤氣分析系統的基本工作流程是將高爐爐頂煤氣通過采樣點上安裝的采樣探頭采樣后,經樣氣預處理單元過濾后,將潔凈、干燥的爐頂煤氣輸送至分析小屋,在小屋內通過安裝的煤氣在線分析儀進行連續分析,最后將分析的結果通過一條通訊電纜傳輸給PLC,最終在計算機上顯示爐頂煤氣的含量[4]。工作流程如圖1所示。

2 玉鋼3#高爐爐頂煤氣分析系統存在問題

玉鋼3#高爐爐頂煤氣氣相色譜分析系統由于設計的原因,在多年生產使用中發現有以下三個方面的問題:

(1)上位機顯示取樣點不明確。氣相色譜儀有兩個取樣點,即一回路取樣點和二回路取樣點,上位機上無法顯示煤氣含量數據來源于哪個取樣點,如要確認數據來源于哪個取樣點,需工作人員到氣相色譜分析間現場查看,單邊耗時大概10min,既費時又費力。

(2)上位機無法記錄變化趨勢。高爐煤氣各組分含量在上位機上僅顯示即時數值,無法顯示高爐煤氣各組分含量的波動,也無回看功能,不能監控煤氣各組分含量變化趨勢[5]。

(3)上位機上不能顯示煤氣利用率。在上位機中不能直接顯示煤氣利用率,如要獲得煤氣利用率,需要工作人員自己計算。

隨著玉鋼3#高爐產能的不斷增加,上述問題已經嚴重影響到正常生產,因此解決上述問題,已經刻不容緩。

3 解決的方案及措施

3.1 采取的方案

通過多方論證和研究,決定在現有系統的基礎上對其進行優化改造,讓它能夠實現自動監控。

(1)增加在上位機畫面上查看氣相色譜儀數據時的取樣點來源。

(2)增加高爐煤氣各組分含量與時間的坐標圖,實時監控煤氣各組分含量的變化,增加數據回看功能。

(3)增加在上位機畫面上顯示高爐煤氣利用率。

3.2 具體的措施

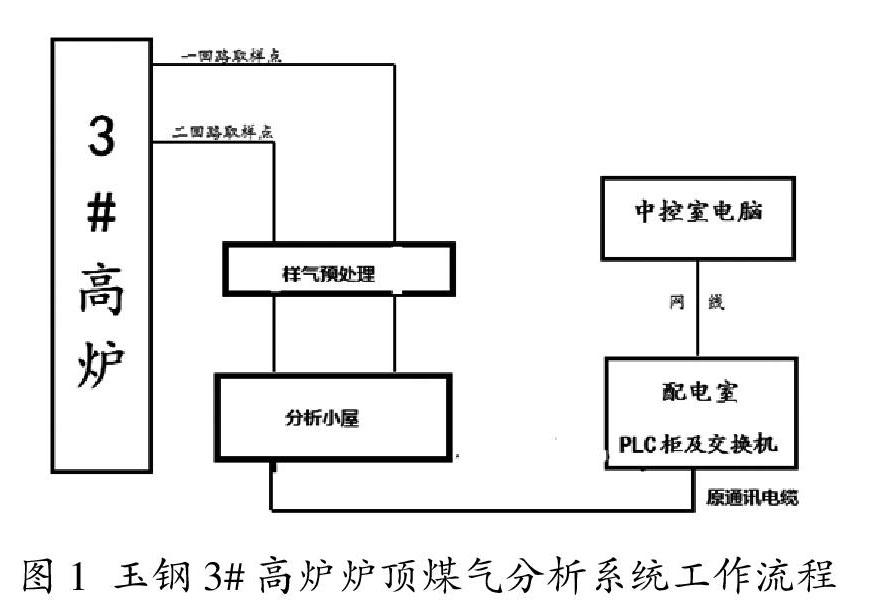

(1)新增一條通訊電纜用于傳輸采樣點信號

從高爐氣相色譜分析室接一根3芯通訊電纜到中控室,用于區分取樣數據來源于一回路還是二回路,其中2芯分別連接采樣點一回路繼電器和二回路繼電器,1芯作為備用[6]。原通訊電纜仍用于傳送煤氣成分數據。

(2)Step7程序優化

a.創建Step7變量

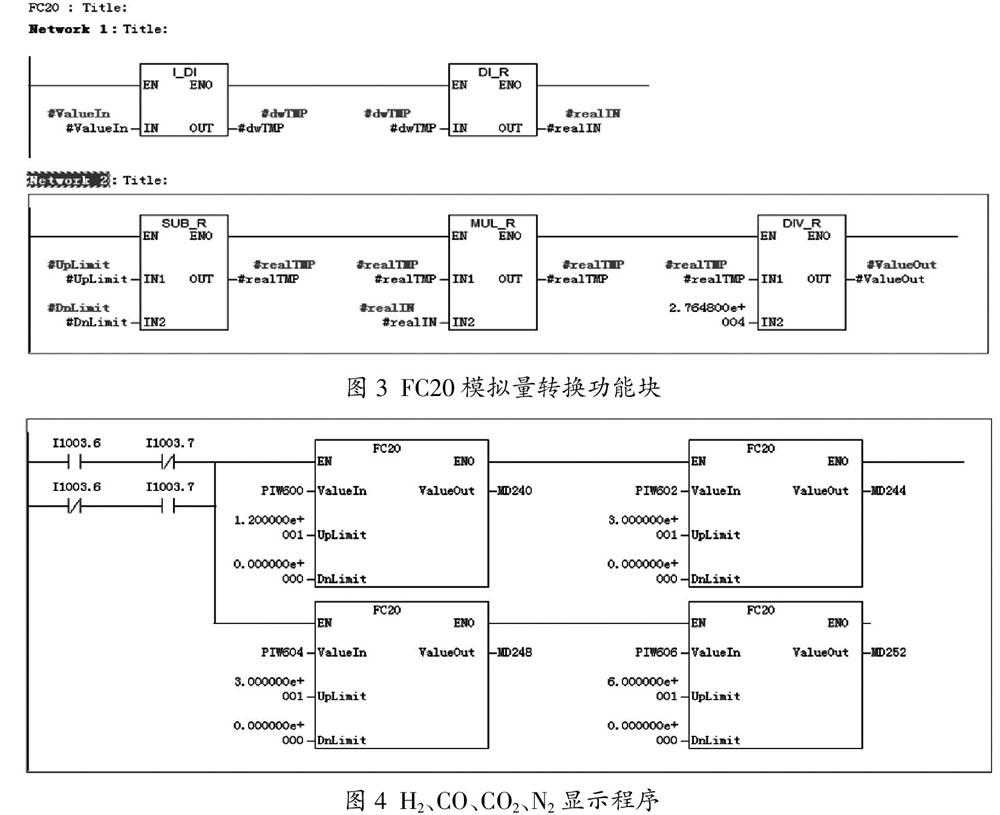

對應分析儀傳輸的數據,新建4個模擬量piw600,piw602,piw604,piw606分別顯示氫氣、一氧化碳、二氧化碳、氮氣含量。對應一回來采樣和二回路采樣,新建2個數字量E1003.6、E1003.7,它們來自分析儀二個回路的繼電器上,當一回路工作時I1003.6為1,I1003.7為0,二回路工作時,I1003.6為0,I1003.7為1,如表1所示[7]。

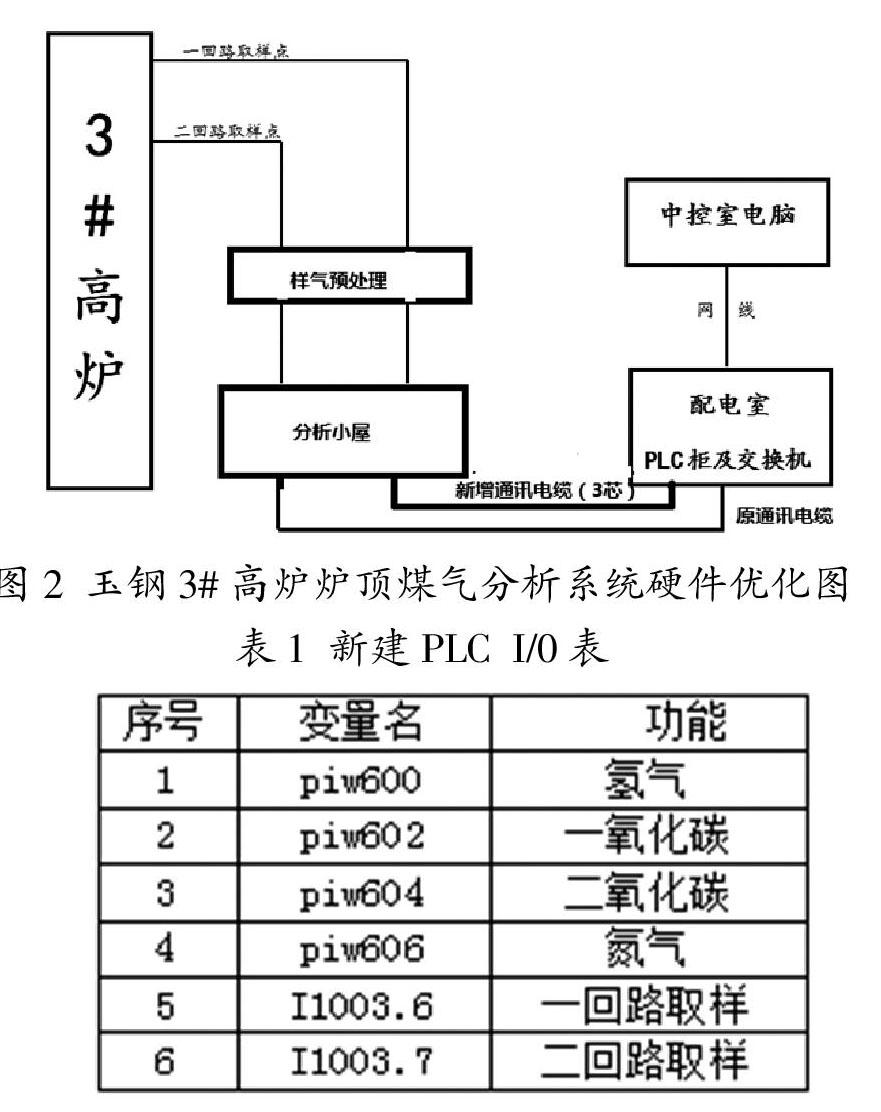

b.創建PLC程序

先在功能FC20模塊中實現模擬量轉換程序,如圖3所示。然后在在OB1中調用FC20功能塊,編寫H2、CO、CO2及N2顯示程序,如圖4所示。再根據煤氣利用率計算公式(煤氣利用率=二氧化碳/(一氧化碳+二氧化碳)*100%),從歸檔變量中調用一氧化碳MD244和二氧化碳MD248實時數據,創建煤氣利用率MD360計算程序[8],如圖5所示。

(3)WinCC程序優化

a.創建變量記錄及歸檔

在上位機的工程里建立相應的變量記錄,氫氣MD240,一氧化碳MD244,二氧化碳MD248,氮氣MD252,一回路取樣E1003.6,二回路取樣E1003.7,如表2所示。并將氫氣MD240,一氧化碳MD244,二氧化碳MD248,氮氣MD252,一回路取樣I1003.6,二回路取樣I1003.7變量添加到歸檔文件中[9]。

b.創建顯示畫面及趨

勢圖

從歸檔變量中提取氫氣、一氧化碳、二氧化碳、氮氣、一回路取樣、二回路取樣及煤氣利用率變量[10],創建圖6所示畫面和圖7所示趨勢圖[11]。

4 使用效果

玉鋼3#高爐爐頂煤氣成分分析系統于2016年9月8日優化改造完成并投入使用,2年多來,系統整體運行良好。實現了在上位機上對高爐煤氣成分的實時監測及記錄,并可以準確的看到數據來源于哪個采樣點,煤氣利用率也一目了然的顯示在上位機畫面上,不再需要手動計算。這種無滯后的數據,能幫助操作者及時了解爐內工況、優化操作,提供了及時有力的數據支撐,通過優化改造后的高爐煤氣利用率同比提升0.1%,按照玉鋼3#高爐年生產鐵水110萬噸,焦炭1800元/噸,煤氣利用率提高0.1%計算,每年為高爐節省成本為:(1100000*0.8)1.8≈158萬元[11]。

參考文獻:

[1]李佳俊.玉鋼1080m3高爐卡盧金熱風管道高效修復實踐[J].昆鋼科技,2018(3):23-24.

[2]劉俊華.高爐爐頂煤氣分析系統初探[J].攀鋼技術,2002,25(3):108-110.

[3]周榮富,郭新年,劉俊華.高爐爐頂煤氣分析系統[J].兵工自動化,2006,25(1):79-80.

[4]余威庭,黃振泰,胡子航.高爐爐頂煤氣在線氣體分析系統應用[J].分析儀器,2012(5):59-62.

[5]喬振剛.高爐煤氣分析儀取樣方式的改進和應用[J].包鋼科技,2016,42(6):68-71.

[6]田葉,劉遠,詹悅.2500m3高爐TRT控制系統[J].重慶鋼鐵裝備與工藝技術,2018,61(2):16-19.

[7]熊家慧.基于PLC實現高爐爐頂控制系統的改造與研究[J].電氣時代,2018(10):93-95.

[8]廖常初.S3-300/400 PLC應用技術[M].機械工業出版社,2008.

[9]夏侯洪波,姜銳,李忠民.西門子PLC與Wincc在高爐熱風爐控制系統的應用[J].中國設備工程,2011(2):46-47.

[10]張峰.WinCC組態軟件在高爐槽下配料系統中的應用[J].山東冶金,2009,31(1):56-57.

[11]蘇昆哲.深入淺出西門子WINCC(第二版)[M].北京航空航天大學出版社,2004.

[12]苗輝.氣相色譜分析系統在安鋼3號高爐的應用[J].中國儀器表,2014(05):59-61.