淺談安鋼3號高爐齒輪箱軟水改造實踐

張志軍

1.前言

安陽鋼鐵股份有限公司煉鐵廠3號高爐于2013年3月19日投產,該高爐爐容4747m3,采用并罐無料鐘爐頂。齒輪箱是罐式爐頂的核心設備由齒輪箱與行星減速機兩部分組成,其零部件加工工藝復雜、裝配精度高,在高壓、高溫、重負荷、多粉塵的爐內工作,高爐生產所用的物料都是由齒輪箱控制布料,可實現多種布料模型。因此,齒輪箱能否安全穩定長壽命的運轉,直接關系到高爐的穩定生產。然而齒輪箱溫度的控制是保證齒輪箱內部精密零件安全穩定運行的重要保障之一。

2.齒輪箱水冷原理

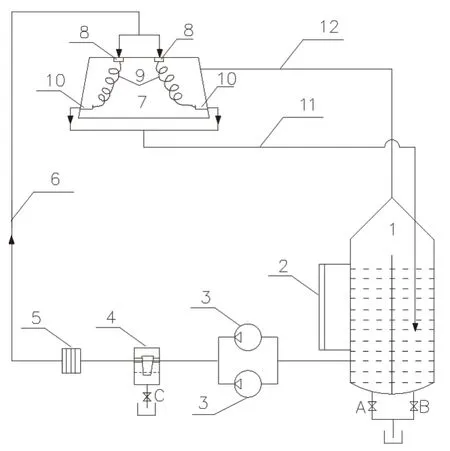

齒輪箱水冷系統的作用是降低齒輪箱體內部設備環境溫度,保證箱體內部設備始終小于70℃的工作環境,齒輪箱的冷卻采用凈循環水的冷卻方式,冷卻回水回流至接受罐,通過泵加壓后經自清洗過濾器過濾、板式換熱器冷卻送至爐頂齒輪箱循環使用。齒輪箱設計冷卻水量25m3/h,最低水流量10m3/h,正常水流量16m3/h;供水壓力0.44MPa,溫度<35℃。板式換熱器二冷水量為28m3/h。系統補水及事故用水取自中壓凈環水系統的供水管(見圖1)。

3.存在問題

爐頂齒輪箱的冷卻是開放式水循環冷卻及氮氣冷卻,使用中壓凈環水,由于安鋼所處地理位置,安陽地區的水質硬度偏高,總硬度大于450mg/L。在水垢形成機理中,溫度和流速對水垢形成影響最大,凈化水中大量的鈣、鎂、鈉等離子,受熱后析出,使得齒輪箱內部的蛇形水冷板管線及上下水槽結垢。

圖1 攻關前水冷原理圖

為保護高爐生產,不能讓循環水漏入爐內,必須減小循環水流量,降低了流速。但流速的大小影響管壁已經沉積垢層的剝離率,又會造成結垢越快的惡性循環。加上高爐生產特性不能及時疏通處理,使齒輪箱內部的蛇形水冷板管線結垢越發嚴重,雖然檢修期間都會對水冷板進行酸洗疏通。但在長期累積過程中,下部2塊水冷板堵死,已無法疏通,側板有一塊雖然通過管道開孔疏通后,但也多次堵死,使循環水從上水槽溢流,影響了齒輪箱大齒圈的干油潤滑效果,并造成旋轉體及下部底盤的噴涂料基本脫落,齒輪箱下部局部破損。因此,只能通過加大氮氣量對齒輪箱內密封并降溫。不過,在爐況不順的情況下,如頂溫高于250度,還是會造成旋轉體熱膨脹,表現為旋轉電流高,形成卡阻,造成停機保護。齒輪箱運行的好壞直接影響了高爐生產的安全,特別是在高爐爐況出現波動、爐內氣流不穩定的時候,其影響更加明顯,因此在2018年7月年修時決定對齒輪箱進行更換。

4.改造方案

4.1 水冷管系增裝在線加酸裝置

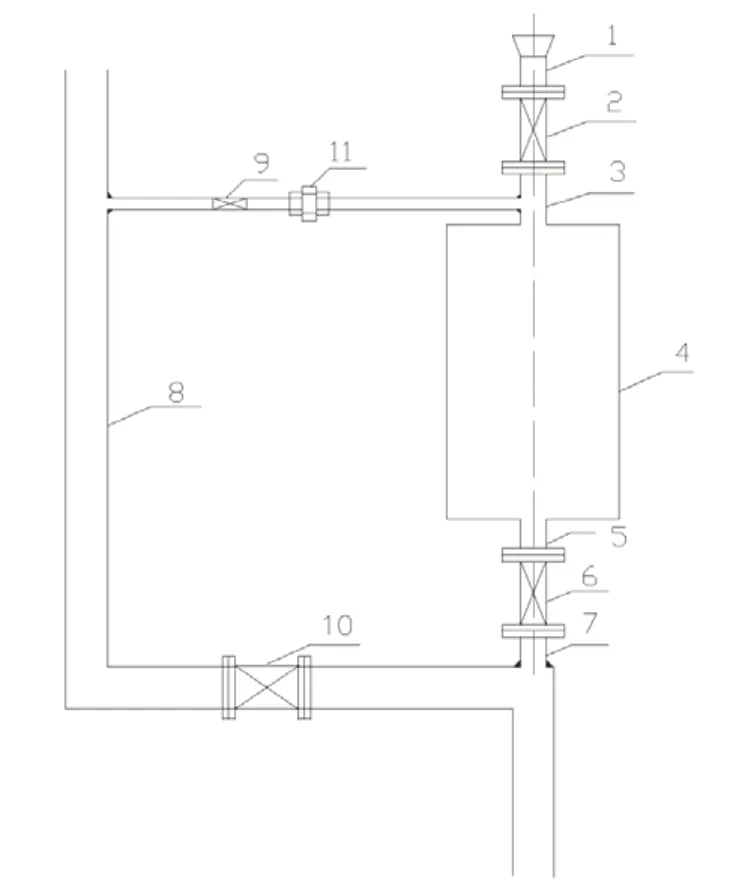

根據上述水冷原理,設計一套在線加酸裝置。在線加酸裝置安裝在圖1齒輪箱7與調壓水箱1之間圖1的均壓管12部位(見圖2)。

圖2 加酸裝置原理圖

4.1.1 在線加酸工藝流程

根據加酸裝置原理圖(圖2)可知,在線加酸流程為:①關閉球閥6、9,打開球閥2;②自配酸液(配比附后)從錐形漏斗1加至儲酸罐4;③關閉球閥2,打開均壓閥6、9,酸液自儲酸罐4進入調壓水箱1。若繼續加酸,可按順序重復上述①-③動作。

4.1.2 配酸及加酸方案步驟

①配酸:10%氨基磺酸,將200Kg氨基磺酸及0.8M3水置入提前制作的耐酸耐腐蝕水箱內充分混合獲得20%酸溶液;②關停圖1齒輪箱水冷泵3,關閉回水總閥9和均壓球閥10,關閉圖2中加酸水箱下部DN50球閥6,打開圖1中調壓水箱底部2個排污閥AB(排放結束時關閉);③打開圖2中回水總閥10和均壓球閥9,調壓水箱補水至1米水位;④根據上述步驟將加酸流程將新配制的20%酸溶液逐步加入調壓水箱;⑤啟動水泵酸液循環6-8小時;⑥重新執行上第2項操作進行排酸。⑦重新執行上第③項操作調壓水箱補水至正常水位;⑧啟動水泵,移交生產。

4.2 軟水改造

對3號高爐齒輪箱改造軟水接管位置的選擇有3處:①高爐44米標高的冷卻壁回水總管位置(軟水壓力為0.18MPa,溫度在44℃);②高爐27米標高風口中套及直吹管的進水總管下部的排污閥處(軟水壓力為1.1MPa,溫度在41℃);③高爐21米標高風口小套軟水總管處(軟水壓力為1.5MPa,溫度在59℃)。

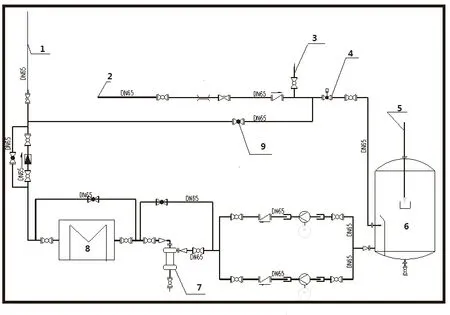

齒輪箱接受罐冷卻水選取重要指標之一為來水溫度,所以首要考慮27米標高處供水點為最低溫度點;第二指標為壓力,由于齒輪箱接收罐的壓力約等于高爐爐內壓力在250KPa。27米標高供水點壓力為1100KPa遠遠大于爐內壓力,可以自動向齒輪箱接收罐補水。因此選擇從27米標高風口中套及直吹管的進水總管下部的排污閥接管路引到齒輪箱水冷站接受罐的氣動補水閥前端。

原系統中的凈環水管道不做改動,使軟水管道與凈環水管道并聯在一起,作為應急使用。為防止軟水系統壓力及新增軟水管道發生異常,如工業水及爐內煤氣倒串到軟水系統中,因此在新增系統中加入止回閥。針對爐頂溫度偏高的問題,技術人員可優化爐內操作,降低爐頂溫度,改變爐頂打水溫度,在原當爐頂溫度大于250℃時向爐內打水,調整爐頂溫度至大于230℃,從而有效地防止爐頂溫度過高,也可以采取改變爐頂布料制度及優化爐料結構等多方措施降低頂溫。

通過對比,決定采用軟水改造的方案,既操作方便,又不改變原有設計構造,充分利用了備用系統的優點(見圖3)。

圖3 改造后工藝流程圖

表1 安陽3號高爐齒輪箱改造前后水及氮氣消耗前后對比 m3/h

5.改造前后的效果及效益

5.1 工作環境對比

2018年7月份,3號高爐年修時對齒輪箱改造及工藝措施改進,爐頂溫度基本降至150℃以下,極大改善了齒輪箱的外部工作環境。由于齒輪箱設備要求氮氣流量最低要求為700m3/h,因此對齒輪箱溫度適當降低氮氣流量,經過改造后的1個多月運行,現在氮氣流量已下降到1000m3/h,齒輪箱箱體的溫度也控制在38℃。8月份,3號高爐的指標進一步優化,日產達10000噸以上。

5.2 水汽消耗對比

3號高爐齒輪箱改造前后水及氮氣消耗對比見表1。

5.3 年預期效益計算

酸洗成本每年按照4次檢修計算20000*4=80000元;氮氣成本降低200m3/h,按年節約氮氣成本為200*24*365*0.21元=367920元;工業水年消耗1*24*365*2元=17520元,軟水年消耗1*365*9=3285元,冷卻水年節約17520-3285=14235元。年節約成本總計約為462155元。

6.結束語

齒輪箱的冷卻水水質直接影響其在線使用壽命,通過改變水質,即使能源介質的投入降低,又使齒輪箱冷卻效果明顯改善,同時節約了設備維護成本,經濟效益顯著,值得推廣借鑒。