可剝離膠塑化膜的制備與性能研究

沈華傲,羅翰博,李小明,高山俊*

( 1.華中師范大學附屬第一中學,武漢 430223 ; 2.武漢理工大學材料科學與工程學院, 武漢 430070 )

0 前言

在觸摸屏智能手機和平板電腦的制作過程中,為了保護觸摸屏上氧化銦錫(ITO)的性能不發生改變,經常會使用到可剝離膠,一般通過絲網印刷將其印刷在鍍有ITO的玻璃或薄膜上[1],然后將其加熱塑化,在觸摸屏上、下線路粘合之前,用簡易方法剝離可剝離膠而不會殘留在鍍有ITO的玻璃或薄膜上[2]。

可剝離膠一般由成膜樹脂、溶劑或增塑劑以及各種助劑等組成的[3-4],有機溶劑可剝離膠雖然具有優良的拉伸強度、優異的斷裂拉伸率、極強的耐腐蝕性、極佳的可剝離性等特性,并能很好地起到保護觸摸屏上的ITO不發生破壞或性能發生變化,但是隨著環保意識的逐漸加強,有機溶劑可剝離膠將會漸漸的淡出人們的視線;水性樹脂的研究成功給水性可剝離膠提供了很好的條件,同時水性可剝離膠是由水作為溶劑,不存在環保和傷害研究人員身體健康等問題,但水性可剝離膠存在破乳不穩定、生產復雜無法滿足工業化生產等問題。因此根據現在的研究進展來看,性能優良的、環保的、能工業化生產的、價格低廉的無溶劑可剝離膠將漸漸走進研究人員的視線[4]4-12。

本文選用氯醋樹脂作為成膜樹脂[5],采用新型增塑劑[6-7]對其塑化,并加入熱穩定劑、消泡劑、潤滑劑以及色粉等配合劑制備了無溶劑型可剝離膠,主要研究塑化成膜條件對可剝離膠塑化膜的力學性能以及微觀結構的影響,并對熱穩定劑、消泡劑的用量進行了篩選以及對可剝離膠塑化膜的耐酸堿性進行了表征,研究結果為進一步制備綜合性能優異的 可剝離膠打下基礎。

1 實驗部分

1.1 主要原料

氯醋樹脂,PA1384,法國阿科瑪公司;

增塑劑,mesamoll,德國朗盛公司;

熱穩定劑,BT-11,上海鎮浦貿易有限公司;

消泡劑,德謙3100,德謙化學有限公司;

潤滑劑(硬脂酸鈣),C113301,魯川化工有限公司;

二氧化硅,TS-610,美國卡博特公司;

酞青藍,FG-7400G,分析純,日本東洋油墨公司。

1.2 主要設備及儀器

分析電子天平,FA2004,上海良平儀器儀表有限公司;

電熱恒溫鼓風干燥箱,DHG-9030A,上海中友儀器設備有限公司;

循環水式真空泵,101-A,北京市光明醫療儀器廠;

智能型分散機,F1.1-2.2,廣東順德三合化工機械廠;

三輥軋機,SM-405,常州市五進八方機械廠;

數字式黏度計,SNB-3,上海尼潤智能科技有限公司;

電子拉力機,CMT-6503,深圳新三思材料檢測有限公司;

掃描電子顯微鏡(SEM),JSM-6700F,日本電子公司;

綜合熱分析儀(TG),STA449F3,德國耐馳公司;

偏光顯微鏡(PLM),XP-330,上海蔡康光學儀器有限公司。

1.3 樣品制備

稱量61.25 g的氯醋樹脂、38.75 g烷基磺酸酯類增塑劑、將氯醋樹脂和增塑劑的一半加入陶瓷罐中,并將其塑定在高速攪拌機上,調整轉速為500 r/min,攪拌5~10 min;在另一半增塑劑中加入一定量的熱穩定劑、消泡劑、1.0 g潤滑劑、0.5 g氣相二氧化硅以及0.5 g色粉,在攪拌器300 r/min作用下攪拌5 min,將此混合液加入上述裝有樹脂的陶瓷罐中,待加料結束后繼續攪拌5~10 min,直到氯醋樹脂完全浸潤,調整轉速為1000 r/min攪拌15~20 min即得到的初步可剝離膠,攪拌過程中要進行冷卻并保持溫度在30 ℃以下;將得到的初步可剝離膠在三輥研磨機研磨兩遍,研磨過程也要冷卻保持溫度在30 ℃以下;將研磨后得到的可剝離膠在過濾網下過濾掉雜質得到純的可剝離膠;將過濾后的可剝離膠放入真空干燥箱中抽真空3次,每次5 min;將上述可剝離膠絲網印刷在ITO玻璃上,放在烘箱中加熱塑化成膜。

1.4 性能測試與結構表征

按GB/T 7124—2008采用萬能力學試驗機測試塑化膜的拉伸強度與斷裂伸長率,拉伸速率為5 mm/min,測試溫度為20 ℃;

塑化膜斷面形貌表征,首先將固化膜在液氮冷凍狀態下拉斷,斷面噴金處理,采用SEM觀察斷面形貌;

在氮氣保護下,對塑化膜樣品進行熱重分析表征其熱穩定性,升溫速率5 ℃/min,氮氣流量30 mL/min,溫度范圍室溫~400 ℃,記錄樣品的熱失重(TG、DTG)曲線;

利用PLM觀察塑化膜在低倍數下的表面形貌。

2 結果與討論

2.1 塑化溫度和塑化時間對塑化膜力學性能的影響

從圖1可以看出,當塑化溫度為90 ℃時,可剝離膠塑化膜呈現出很差的力學性能,特別是塑化時間低于20 min時,塑化膜基本無拉伸強度和斷裂伸長率。因為在較低的塑化溫度和較短的塑化時間情況下,塑化膜無法獲得足夠的內聚力和連續的結構,在外力的作用下很容易發生斷裂。隨著塑化時間的增加,如在塑化時間為20 min或25 min時,由于增塑劑擴散進入樹脂粒子中形成大分子鏈網絡使得塑化膜具有一定的拉伸強度,但拉伸強度的值依然很低。另外,在塑化溫度為90 ℃塑化時間為25 min時,斷裂伸長率僅為26.53 %,從這個值可以看出可剝離膠沒有完全塑化,塑化膜沒有達到足夠的內聚力,增塑劑也沒有被氯醋樹脂顆粒完全吸收,因此導致塑化膜的力學性能很差。

隨著塑化溫度的逐漸增加,比如當溫度上升到110 ℃或130 ℃,即使在很短的塑化時間(5 min)時,塑化膜也獲得了一定的力學強度,隨著塑化時間的增加,塑化膜的拉伸強度和斷裂伸長率也逐漸增加,這主要是因為塑化溫度的升高和塑化時間的增加促進了增塑劑向樹脂粒子內部擴散,促進了大分子鏈網絡的形成,如當塑化溫度上升到130 ℃,塑化時間增加到15 min,塑化膜的拉伸強度達3.5 MPa左右,塑化膜的斷裂伸長率的值能達到89.76 %,其拉伸模量也達到了53.08 N/m2,這說明塑化膜基本上達到完全塑化的狀態。

如果將塑化溫度增加到150 ℃,在塑化時間為10 min時,塑化膜的拉伸強度就能達到4.0 MPa左右,斷裂伸長率為108.29 %,拉伸模量達到71 N/m2左右,這是一個可以保證可剝離膠塑化膜實現大面積剝離的值。隨著塑化時間的延長,拉伸強度和斷裂伸長率未急劇增加,相反有下降的趨勢,這說明在150 ℃塑化10 min是較優的塑化條件,繼續延長塑化時間可能會導致氯醋樹脂的降解。

2.2 塑化時間對可剝離膠塑化膜斷面微觀結構的影響

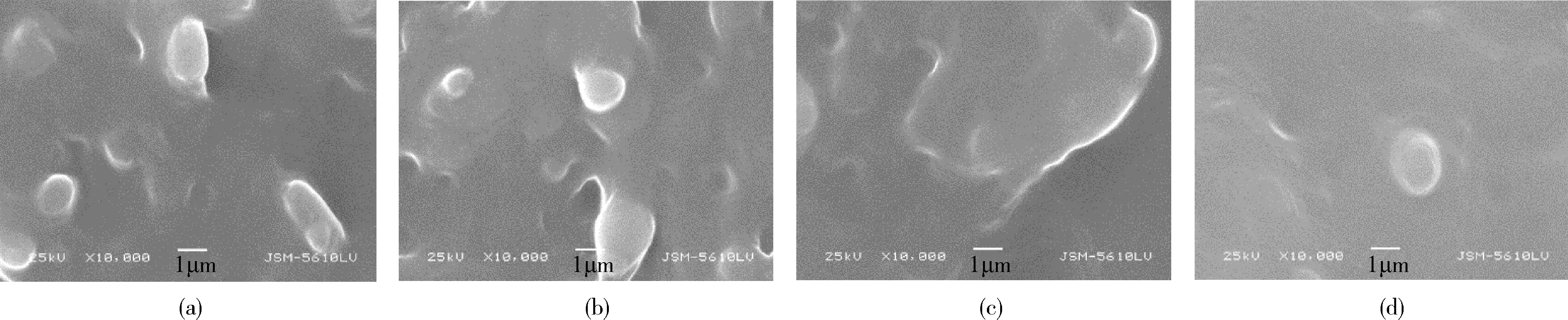

為研究在不同溫度下塑化時間對塑化膜力學性能影響的規律,我們選擇塑化溫度為150 ℃條件下對不同塑化時間的塑化膜斷面進行了SEM微觀結構表征,如圖2所示。在150 ℃塑化溫度下,當塑化時間為5 min時,從圖2(a)可以清楚地看到,氯醋樹脂由于吸收增塑劑溶脹而造成樹脂顆粒與顆粒之間的邊界消失,已經基本上看不到顆粒狀樹脂的存在,這說明樹脂在增塑劑中的溶脹過程基本完成。隨著塑化時間逐漸延長,圖2(b)、(c)分別為塑化時間為10 min和15 min,與圖2(a)相比,塑化膜的結構逐漸均勻,并且從圖2(c)可以明顯看出塑化膜的結構已經完全均勻化;同時也看到了塑化膜的塑化變形,而正是這些塑化變形使得塑化膜具有很好的力學性能。圖2(d)的塑化時間為20 min,盡管塑化膜塑化完全,但由于塑化膜加熱時間太長,我們發現塑化膜表面不光滑,這可能涉及到樹脂的降解。所以較優的塑化時間為10 min。

塑化時間/min:(a)5 (b)10 (c)15 (d)20圖2 塑化溫度150 ℃時不同塑化時間下可剝離膠塑化膜斷面的SEM照片Fig.2 SEM photograph of cross section of peelable plasticized plastic film at different plasticizing time at plasticizing temperature of 150 ℃

2.3 熱穩定劑對可剝離膠塑化膜熱穩定性的影響

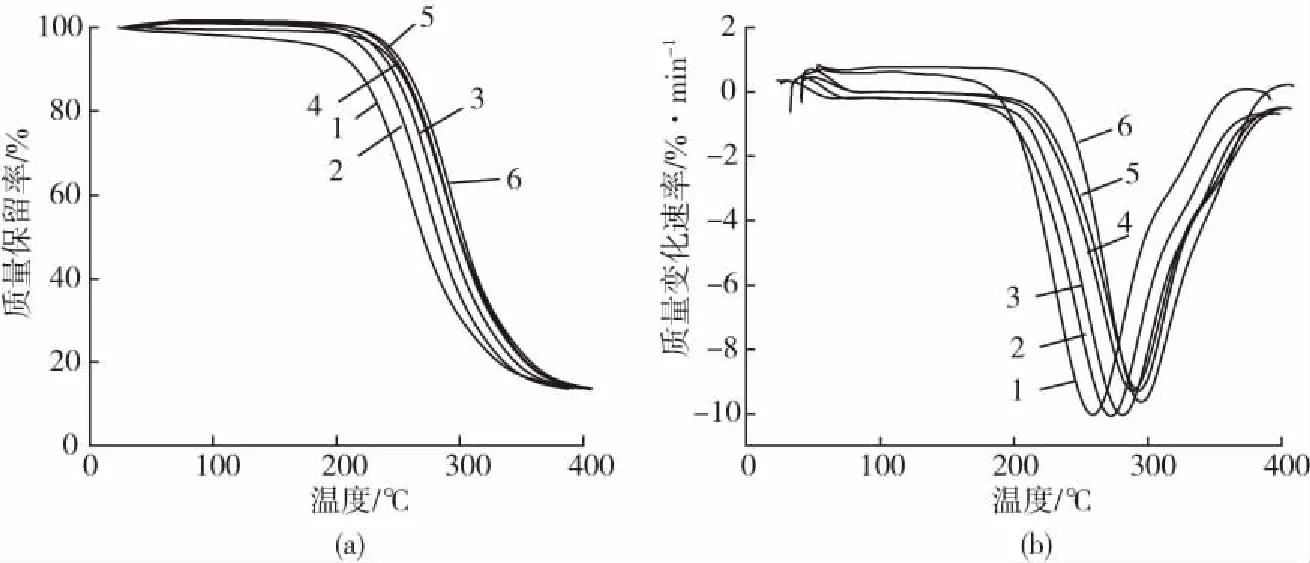

DTG曲線的最大熱失重速率峰對應溫度的高低可以側面反映氯醋樹脂脫HCl反應進行的難易程度。相同的升溫速率下,最大熱失重速率峰對應溫度越高,說明氯醋樹脂脫HCl反應越困難,表明熱穩定越好。比較圖3中各樣品的最大熱失重速率峰對應溫度發現,隨著熱穩定劑的增加,其所對應的最大熱失重速率峰對應溫度也越高,如熱穩定劑含量分別為0、0.25 %、0.50 %時可剝離膠塑化膜的對應分解溫度分別為258.03、272.66、280.20 ℃,比較熱穩定劑含量分別為0.75 %、1.00 %和1.25 %時發現,隨著熱穩定劑的增加,其所對應的最大熱失重速率峰對應溫度變化很小,從288.26 ℃到292.03 ℃再到294.83 ℃,這說明當熱穩定劑的量為0.75 %時,繼續增加熱穩定劑的量,塑化膜的熱穩定性增加不明顯,再結合塑化膜的顏色變化,我們選擇熱穩定劑的用量為0.75 %,這樣既能確保樹脂的熱穩定性又能節約成本。

熱穩定劑含量/%:1—0 2—0.25 3—0.50 4— 0.75 5—1.00 6—1.25(塑化溫度150 ℃,塑化時間10 min)(a)TG曲線 (b)DTG曲線圖3 不同熱穩定劑用量可剝離膠塑化膜的TG和DTG曲線Fig.3 TG and DTG curves of strippable plasticized films with different heat stabilizers

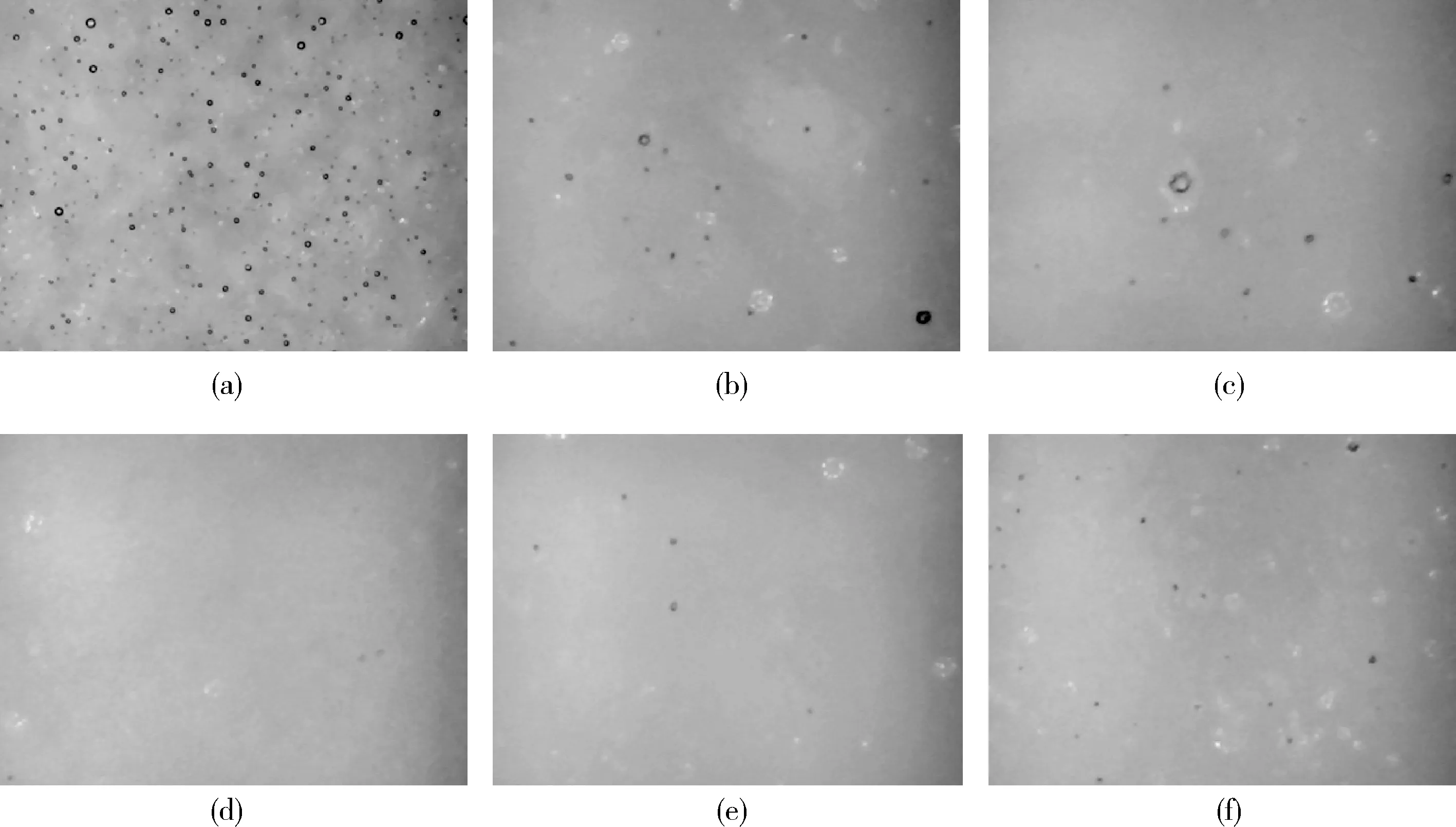

消泡劑含量/%:(a)0 (b)0.25 (c)0.50 (d)0.75 (e)1.00 (f)1.25(塑化溫度150 ℃,塑化時間10 min)圖4 不同消泡劑用量可剝離膠塑化膜的消泡效果Fig.4 Defoaming effect of peelable plasticized plastic film with different amount of defoamer

2.4 消泡劑對可剝離膠塑化膜消泡效果的影響

消泡劑的使用主要是消除或抑制攪拌過程中產生的氣泡,如果在塑化過程中氣泡沒有消除,則會在塑化膜上留下縮孔、針眼等,這些縮孔和針眼會影響塑化膜的力學性能,從而影響可剝離膠的大面積剝離性。圖4為塑化溫度150 ℃塑化時間10 min下塑化膜隨消泡劑量不同的消泡效果圖。從圖4(a)~(d)可以看到,隨著消泡劑量的增加,塑化膜中氣泡的數量在逐漸的減少,其中消泡劑的量為0.75 %時,氣泡的數量最少甚至沒有。這是因為隨著消泡劑加入量的增加,消泡劑能在可剝離膠中更好地分散開,起到降低表面張力的效果,使得消泡效果變好,從而減少氣泡。但是繼續增加消泡劑的量,如圖4(e)、(f)所示,發現塑化膜中氣泡的數量又增加了,原因可能是消泡劑是一種低表面張力的表面活性劑,加入量超過一定值以后,容易引起消泡劑在局部的富集,反而會降低消泡效果,因此,我們選擇消泡劑的用量為0.75 %。

2.5 可剝離膠塑化膜的耐酸堿性

可剝離膠塑化膜在觸摸屏領域使用要求該膜具有一定的耐酸堿性,普遍的測試方式是將成品塑化膜分別在濃度為20 %的鹽酸和氫氧化鈉溶液中浸泡30 min,觀察成品塑化膜有無脫落、有無小泡等。如果成品塑化膜無脫落、無小泡等發生,則說明成品塑化膜的耐酸堿性好;反之,如果成品塑化膜出現片狀脫落、有小泡等發生,則說明成品塑化膜的耐酸堿差。

圖5(a)為按照前述配方和塑化條件加入顏料后在ITO玻璃上制備的可剝離膠塑化膜的光學照片圖,從圖中可以看出成品塑化膜整片的粘貼在ITO玻璃上,不存在裂縫等現象,將上述可剝離膠塑化膜分別在濃度為20 %(質量分數,下同)的鹽酸和氫氧化鈉溶液浸泡30 min后,從圖5(b)可以看到可剝離膠塑化膜依然整片的粘貼在ITO玻璃上,不存在脫落以及小泡等現象發生。這說明可剝離膠塑化膜的耐酸堿性很好,圖5(c)為可剝離膠塑化膜在濃度為20 %的鹽酸和氫氧化鈉溶液浸泡30 min后的可剝離性,從圖中可以看到可剝離膠塑化膜能實現大面積的剝離,并且沒有殘膠留在ITO玻璃上。

(a) 成品塑化膜 (b) 浸泡酸堿后塑化膜 (c) 浸泡酸堿后塑化膜的可剝離性圖5 可剝離膠塑化膜的耐酸堿性以及可剝離性Fig.5 Acid and alkali resistance and peelability of peelable plasticized film

3 結論

(1)選用德國新型增塑劑對氯醋樹脂進行增塑研究,成功制備出了一種以氯醋樹脂為成膜樹脂的無溶劑型可剝離膠塑化膜,隨著塑化時間與塑化溫度的增加,可剝離膠塑化膜的拉伸強度、斷裂伸長率也隨之增加, 最優塑化成膜條件為塑化溫度150 ℃,塑化時間10 min,熱穩定劑、消泡劑的最佳用量為占樹脂與增塑劑總量的0.75 %;

(2)可剝離膠塑化膜具有很好的耐酸堿性,能夠作為耐酸油墨的替代品使用。

致謝:感謝武漢理工大學材料學院給華中師范大學附屬第一中學提供暑假科研實習機會。