隧道二襯邊墻混凝土分層逐窗澆筑系統(tǒng)設計及應用研究

魏加志

(中鐵十一局集團第一工程有限公司 湖北襄陽 441104)

1 引言

隨著隧道修建技術的不斷發(fā)展,隧道越修越長、越修越寬,穿越的地質(zhì)越來越復雜。截止2017年底,我國鐵路隧道運營里程約1.6萬km[1],因隧道襯砌質(zhì)量缺陷危及運營安全的事故時有發(fā)生。據(jù)管理部門調(diào)查統(tǒng)計,鐵路限速地段的70%是隧道,而隧道襯砌缺陷又占該類事故的70%。隧道襯砌病害會嚴重影響隧道結構的承載力,甚至會導致襯砌掉塊、滲水,或是突然失穩(wěn)、坍塌,危及鐵路運營安全,給人們的生命和財產(chǎn)造成嚴重損失,并造成大量的社會負面影響[2]。為此,分析二襯邊墻常見病害,從工裝、工藝源頭上進行二襯質(zhì)量預防性控制研究,對提升隧道襯砌質(zhì)量有重要意義。

2 分層逐窗澆筑系統(tǒng)設計過程

依據(jù)中國鐵路總公司工管中心《鐵路隧道二次襯砌預防拱頂空洞實施意見》(〔2015〕199號文)中第六條第1點“二襯混凝土澆筑應從下至上利用灌注窗依次灌注”[3],項目組就如何確保二襯混凝土逐窗入模對展開研究,主要研究階段為調(diào)研階段、改進階段、定型階段。

2.1 調(diào)研階段

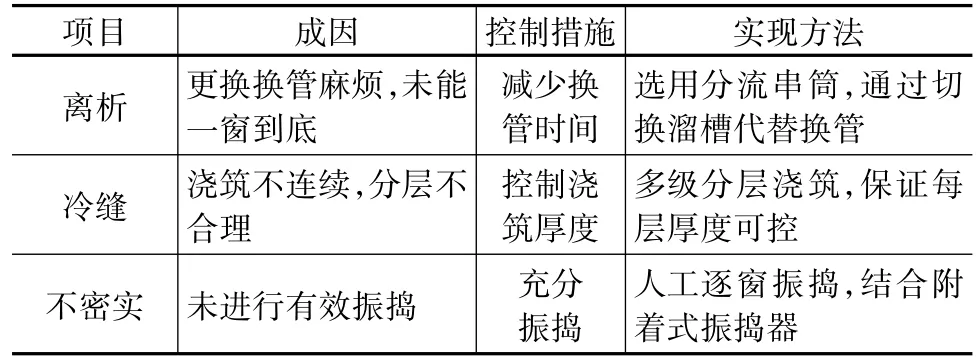

針對隧道二襯邊墻混凝土冷縫、離析、不密實等常見缺陷[4],通過調(diào)研分析其成因,并進行對策研究(見表1)。對隧道襯砌臺車的二襯邊墻混凝土入模系統(tǒng)進行優(yōu)化改造,初步形成了利用串筒、溜槽的分層澆筑系統(tǒng)[5],實現(xiàn)了二襯邊墻混凝土的分層入模功能,但不能實現(xiàn)逐窗入模功能。

表1 常見病害分析

2.2 改進階段

通過對使用情況進行跟蹤、統(tǒng)計,結合作業(yè)人員體驗,對如何實現(xiàn)逐窗入模功能進行優(yōu)化、改進,雖然實現(xiàn)了逐窗入模功能,但仍存在以下問題:

(1)現(xiàn)場需調(diào)整料斗位置進行拆裝,操作不便。

(2)部分滑槽占用了大量的操作平臺位置,導致現(xiàn)場工人無法進行逐窗振搗混凝土。

(3)雙層分流槽占用一定的高度,導致溜槽坡度過小,影響混凝土流動。

(4)方形料斗容易出現(xiàn)死角,導致積料無法清理或者清理困難,見圖1。

圖1 改進過程中的分流槽

2.3 定型階段

針對第二階段發(fā)現(xiàn)的問題,結合一線作業(yè)人員的現(xiàn)場體驗,進一步優(yōu)化混凝土入模系統(tǒng),對臺車工作平臺進行人性化設計和改造。具體改進情況如下:

(1)對串筒直徑進行調(diào)整。由原來的φ30 cm調(diào)整為φ20 cm,在確保泵送混凝土泵送性的前提下,減少了其占用操作平臺的空間。

(2)對串筒位置進行了調(diào)整。由原來的臺車桁架外側調(diào)整為桁架內(nèi)側,減少了其占用操作平臺的空間。

(3)對一級工作窗口的入模方式進行了調(diào)整,利用伸縮式插槽,實現(xiàn)澆筑窗口的快速入模。

(4)對串筒頂部的方形料斗進行改裝。由“方形”調(diào)整為“圓形”,無清理死角,便于清洗。

(5)對臺車平臺進行改造,實現(xiàn)了功能分區(qū),方便了人工操作,保證了作業(yè)安全[6]。

3 分層逐窗澆筑系統(tǒng)構成及工作原理

3.1 分層逐窗澆筑系統(tǒng)構造

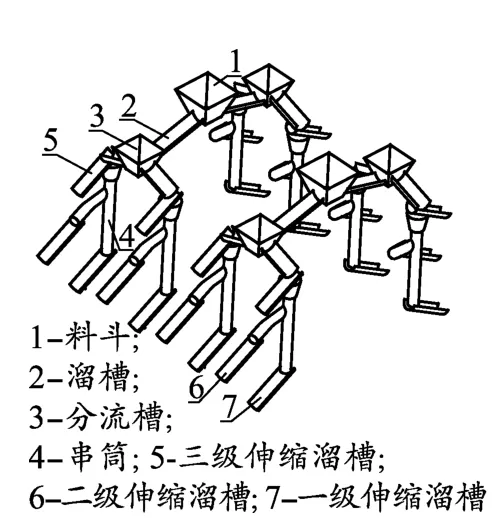

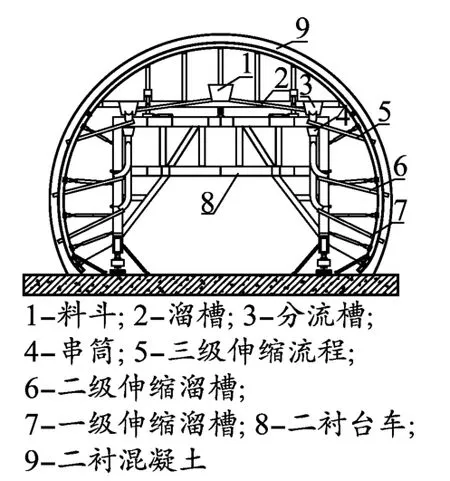

在二襯臺車頂部平臺中間位置設置2個倒梯形料斗,料斗上口尺寸85 cm×85 cm,下口尺寸35 cm×35 cm,高度60 cm,距離臺車端頭2.5 m,共設置2個料斗、4個溜槽、8個分流槽、8個串筒、24個伸縮溜槽(分一、二、三級),見圖2、圖3。伸縮溜槽的安裝位置應避開臺車主桁架及液壓系統(tǒng),并保持坡度不宜過大[7],確保混凝土逐窗入模。

圖2 分層逐窗澆筑系統(tǒng)構成

圖3 臺車斷面圖

3.2 工作原理

通過在二襯臺車上設置料斗、溜槽、分流槽、串筒和伸縮溜槽,形成二襯邊墻混凝土分層逐窗澆筑系統(tǒng)。通過操控料斗、分流槽、串筒上的閥門,使混凝土流向各級工作窗口,實現(xiàn)二襯邊墻混凝土的分層逐窗入模。同時,每級窗口間安裝一臺附著式振動器,并設置一個對應專用電表,將入模窗口、附著式振動器和集中控制柜開關統(tǒng)一編號,實現(xiàn)集中控制。每次混凝土入模時,邊入模邊振搗,確保混凝土振實振平。

4 二襯邊墻混凝土分層逐窗澆筑工藝

4.1 澆筑準備

混凝土澆筑前,將泵管接至臺車料斗處,并對伸縮滑槽進行檢查和清理,伸縮滑槽連接應牢固,表面清理干凈并灑水適當濕潤。

4.2 澆筑二襯邊墻混凝土

二襯邊墻混凝土到場檢驗合格后,進行砼澆筑。混凝土通過地泵泵管直接泵入料斗,通過調(diào)節(jié)分流槽擋板,控制混凝土流向不同串筒,經(jīng)伸縮滑槽導流至各級工作窗口,進行澆筑[8]。

首先抽出三級分料斗上方三級伸縮溜槽,關閉串桶二級工作窗口方向擋板,開啟串桶一級工作窗口方向擋板,啟動混凝土輸送泵,使混凝土流至一級工作窗口,進行混凝土澆筑,見圖4。

一級工作窗口澆筑完畢后,關閉串筒一級窗口方向擋板,打開二級窗口方向擋板,導流混凝土至二級工作窗口,進行澆筑,同時關閉一級工作窗口,并及時清洗溜槽,見圖5。

圖4 調(diào)節(jié)串筒閥門控制混凝土流向一級工作窗口

圖5 調(diào)節(jié)串筒閥門控制混凝土流向二級工作窗口

二級工作窗口澆筑完畢后,推入三級伸縮溜槽至分流槽出口下方,導流混凝土至三級工作窗口,進行澆筑,同時關閉二級工作窗口,并及時清洗溜槽,見圖6。

三級工作窗口澆筑完畢后,更換泵管,進行沖頂施工,同時關閉三級工作窗口,并及時清洗溜槽,見圖7。

澆筑完畢后,清理料斗、溜槽、分流槽、串筒和伸縮溜槽內(nèi)殘留混凝土,并對附著式振搗器、臺車液壓系統(tǒng)的性能及穩(wěn)定性進行檢查,發(fā)現(xiàn)問題時需及時更換。

圖6 抽拉伸縮溜槽控制混凝土流向三級工作窗口

圖7 換管沖頂

4.3 質(zhì)量控制要點

(1)二襯邊墻混凝土澆筑時應分層逐窗澆筑、振搗,由下向上[9],對稱分層,同時加強對端頭模板的觀察。二襯邊墻混凝土需對稱澆筑,左右兩側混凝土面高差、前后高差及窗口灌入混凝土傾落自由高度均不超過規(guī)范允許值。

(2)二襯邊墻混凝土澆筑應連續(xù)進行。澆筑時應填寫混凝土施工記錄。二襯混凝土沖頂結束后,及時進行拱頂帶模注漿[10]。

(3)根據(jù)窗口布置間距、高度,制定插入式振搗棒配置的最低數(shù)量要求,每側、每層一臺插入式振搗棒,共8臺;根據(jù)附著式振搗器的作用半徑,針對臺車插入式振搗盲區(qū),相應配置附著式振搗器,每側12臺附著式振搗器、拱頂12臺附著式振搗器,共36臺。

(4)在砼澆筑過程中,利用檢查儀器對二襯臺車變形進行監(jiān)控,當發(fā)現(xiàn)有變形、移位超出允許值時,應及時采取加固措施[11]。

5 先進性分析

從質(zhì)量、工效和經(jīng)濟方面對分層逐窗澆筑系統(tǒng)和傳統(tǒng)工藝進行對比,該系統(tǒng)具有優(yōu)勢見表2。

表2 二襯邊墻混凝土澆筑工藝對比

6 結束語

隧道二襯邊墻混凝土分層逐窗澆筑系統(tǒng)已獲得授權發(fā)明專利 1項(ZL201610996489.1)[12],并在多項隧道工程的應用過程中,經(jīng)第三方檢測單位雷達掃描、鉆孔取芯等檢測,二襯邊墻實體質(zhì)量合格,未發(fā)現(xiàn)明顯質(zhì)量缺陷。

隧道二襯邊墻混凝土分層逐窗澆筑系統(tǒng),克服了傳統(tǒng)跳窗澆筑導致混凝土冷縫、離析、不密實等弊端,有效提升了二襯邊墻混凝土質(zhì)量,并降低了作業(yè)人員勞動強度,節(jié)約了澆筑時間。同時,該系統(tǒng)在京沈客專、銀西鐵路等項目的推廣應用,也說明了該系統(tǒng)對提高隧道施工水平、降低隧道質(zhì)量風險、避免隧道襯砌質(zhì)量缺陷有重大作用。