導向型機械化螺旋箍筋成型技術研究

劉 峰

(中鐵十六局集團城市建設發展有限公司 北京 100018)

1 引言

樁基礎施工中鋼筋籠的加工制作具有重大意義,鋼筋籠加工制作效率和質量決定著樁基礎工程的形象進度和樁基礎質量。鋼筋籠是使用相應直徑的鋼筋,根據一定的外形要求綁扎、焊接在一起形成的籠形鋼筋框架。廣泛應用于現代建筑的鋼結構、框架結構、框架-剪力墻結構等工程設計的樁基礎施工[1],即以鋼筋籠為骨架,使用相應標號的混凝土按規定工藝進行灌注,經過一定時間的養護,達到其設計承載力,以保證其上部結構的全部荷載以及建筑物使用要求。作用主要有2個:一為固聚流質,二為提升強度。采用螺旋箍筋旋轉骨架對螺旋箍筋進行加工的方法,可以快速地解決鋼筋籠批量預制的工期問題,提高工作效率,保證樁基礎質量。螺旋箍筋旋轉骨架可根據現場鋼筋籠尺寸提前預制,從而實現對鋼筋籠質量的控制,為樁基礎工程中鋼筋籠的加工制作提供了一個嶄新的途徑。

2 工程概況

燕翔飯店改擴建項目工程位于北京市朝陽區,總建筑面積約16.6萬m2,地下共三層[2]。基礎形式部分為群樁承臺基礎,設計樁徑600 mm。樁基礎施工占總體施工的11.7%,也是總體施工最重要節點。樁基具有摩擦樁與端承樁雙重要求[3]。由于施工場地為新近土石拋填形成,地質特征遇水崩解軟化,構造極不穩定。如不保證鋼筋籠的加工制作,在鋼筋籠吊裝過程中,因螺旋箍筋形狀不規則導致鋼筋籠極易刮碰孔壁造成塌孔或導管卡掛鋼筋籠易發生堵管、斷樁等質量事故[4],且影響鋼筋籠保護層厚度,影響樁身質量。在樁基礎施工階段鋼筋籠加工制作采用新穎的螺旋箍筋旋轉骨架代替傳統手工套制綁扎或焊接螺旋箍筋的方式,此創新方式意義深遠。

3 螺旋箍筋旋轉骨架使用原理

螺旋箍筋旋轉骨架為圓柱體,目的為易于鋼筋籠箍筋成型,骨架現場采用鋼筋焊接成型。根據鋼筋籠的尺寸,確定旋轉骨架的尺寸進行加工制作。將制作好的旋轉骨架固定在可360°旋轉的鋼筋彎曲機同一直線上的中心銷軸和兩側壓彎銷軸上。通過鋼筋彎曲機工作圓盤的旋轉進行螺旋箍筋的加工。

4 施工操作關鍵技術

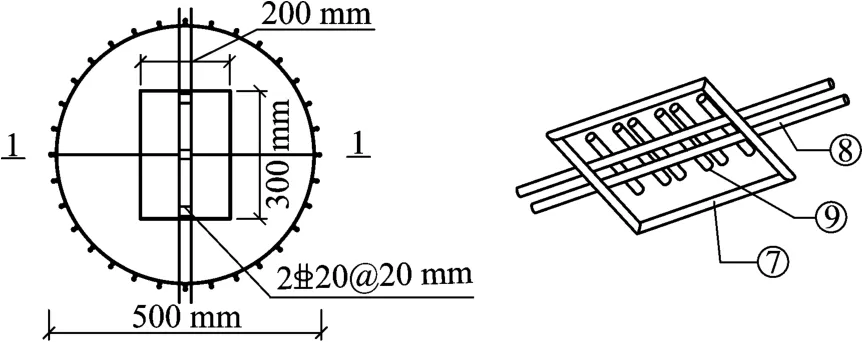

按照行業標準技術規范,灌注樁主筋的混凝土保護層厚度不應小于35 mm,水下灌注樁的主筋混凝土保護層厚度不得小于50 mm[5]。根據地勘報告與現場實際狀況,符合水下混凝土施工。與設計圖紙對照見圖1。

圖1 設計圖紙樁身截面構造

經設計圖紙與行業標準技術規范對比,設計圖紙主筋混凝土保護層厚度與行業最低標準一致。為保證樁基質量,節省施工周期,保證鋼筋籠自身質量及其外觀質量,采用外徑為500 mm的螺旋箍筋旋轉骨架進行鋼筋籠的加工制作。

4.1 螺旋箍筋旋轉骨架的加工制作

(1)鋼筋檢測

鋼筋的品種、級別或規格必須符合設計要求[6],有產品合格證、出廠檢驗報告和進場復驗報告,表面清潔無老銹和污漬[7]。材料進場后,在監理工程師見證下隨機抽取材料樣品,進行相關的原材料試驗工作并取得合格報告,監理工程師批準后方可用于施工現場。

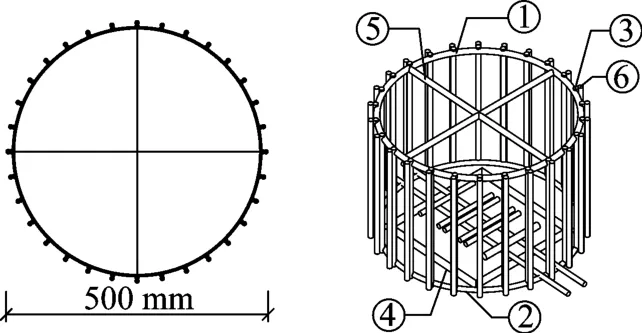

(2)頂部骨架制作(見圖2)

螺旋箍筋旋轉骨架均采用HRB400直徑20 mm熱軋帶肋鋼筋進行加工焊接[8]。首先制作兩道鋼筋加勁箍,利用鋼筋彎曲機轉動成型,外徑為500 mm,封閉處采用雙面搭接焊,搭接長度100 mm(圖2上下環件①②);上部加勁箍內置十字筋進行焊接固定(圖2中⑤十字型加強筋);再采用多根長為300 mm的縱筋進行兩兩滿焊(圖2中③支撐桿、圖2中⑥外側加強桿),已滿焊縱筋均勻分布焊接在加勁箍上,采用點焊方式焊接,焊縫高度5 mm。

圖2 螺旋箍筋旋轉骨架頂部加工制作詳圖

(3)底部連接處骨架制作

底部骨架根據鋼筋彎曲機中心銷軸和兩側壓彎銷軸間距與直徑,制作與360°旋轉的鋼筋彎曲機相配合的底座。取8根長50 mm(圖3中⑨分隔桿)鋼筋兩兩滿焊與2根長800mm(圖3中⑧搭接桿)、間距40 mm的底筋垂直焊接固定,下部還需焊接長300 mm(圖2中④)、寬200 mm(圖3中⑦)底座為固定骨架,底部與頂部連接均采用焊接固定。螺旋箍筋旋轉骨架三維圖及實物圖見圖4、圖5。

圖3 螺旋箍筋旋轉骨架加工制作詳圖

圖4 旋轉骨架三維圖

圖5 旋轉骨架實物

4.2 螺旋箍筋計算與加工

本工程平均樁長H=15 m,樁徑D=600 mm,縱筋凈保護層厚度d1=50 mm,螺旋箍筋直徑8 mm,加密區3.7 m@100 mm,非加密區11.3 m@200 mm[9]。

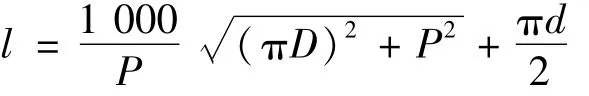

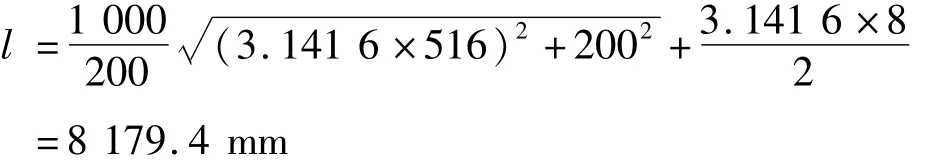

螺旋箍筋長度計算:

式中,l為每1 m鋼筋骨架長的螺旋箍筋長度;P為螺距(mm);π為圓周率,取3.141 6;D為螺旋線的纏繞直徑;采用箍筋的中心距,即主筋外皮距離加上箍筋直徑(mm);d為螺旋箍筋的直徑。

(1)加密區每延米螺旋箍筋長度

(2)非加密區每延米螺旋箍筋長度

經計算,單樁螺旋箍筋長度為152.567 m。

4.3 箍筋調直

鋼筋應平直,無局部曲折。盤條鋼筋在螺旋箍筋旋轉骨架使用前需進行調直,調直使用鋼筋調直機操作,根據鋼筋的公稱直徑選用符合要求的調直模和傳送壓輥,在調直過程中應正確掌握調直模的偏移量和壓輥的壓緊程度[10]。調直模的偏移量根據其磨耗程度及鋼筋品種通過試驗確定[11];調直筒兩端的調直模一定要在調直前后導孔的軸心線上[12]。壓輥的槽寬一般在鋼筋穿入壓輥之后,在上下壓輥間宜有3 mm之內的空隙。

斷料時,嚴禁用短尺丈量長料,避免量料中產生累計誤差。宜在場地內標出尺寸里程線并設置控制斷料尺寸用的設施[13]。

4.4 旋轉骨架安裝

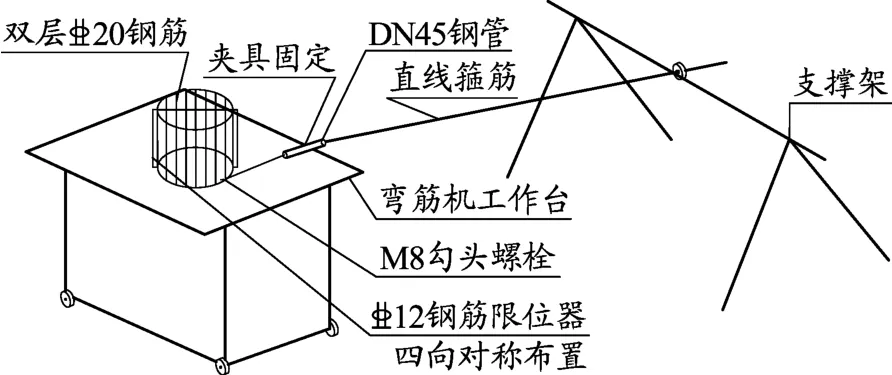

將制作好的螺栓箍筋鋼筋骨架固定在可360°旋轉的鋼筋彎曲機同一直線上的中心銷軸和兩側壓彎銷軸上,使底部骨架的底座與彎筋機中心銷軸吻合,保證運轉平穩安全,彎筋機工作圓盤能夠自由旋轉,不產生多余的摩阻力。如圖6、圖7所示。

圖6 旋轉骨架安裝示意

圖7 旋轉骨架使用效果

4.5 螺旋箍筋制作加工

(1)計算螺旋箍筋用料長度、鋼筋調直后采用切割機成批下料。將支撐架按2.0~3.0 m的間距擺放在同一水平面上對準中心線,然后將配好定長的主筋平放在焊接支撐架上。工作臺上對應旋轉基準線預先焊接固定一截DN45長200 mm鋼管一根,以約束鋼筋送料方向。如圖8所示。

圖8 螺旋箍筋旋轉骨架工況示意

(2)箍筋起步端頭利用M8勾頭螺栓鎖定在旋轉骨架縱筋上,防止纏繞時松開,對箍筋走向起引導作用。

(3)啟動鋼筋彎曲機,利用減速機控制電機轉速,逐圈纏繞在旋轉骨架上,并保證每圈互相貼緊并與旋轉骨架密貼。

(4)利用旋轉骨架外側焊接的4根豎向鋼筋作為箍筋限位器,防止鋼筋在彎曲纏繞過程中因自身彈性應力偏離旋轉軌道,發生安全事故。

(5)單根鋼筋完成制作后關閉彎筋機,利用倒鏈提起,墊在方木上存放。

4.6 鋼筋籠加工制作

(1)鋼筋籠主筋位于加勁箍外側,并保持相互垂直,先進行點焊固定,再進行統一焊接。

(2)待主筋與加勁箍筋焊接完成后,將已通過螺旋箍筋鋼筋骨架加工完成的螺旋箍筋套入鋼筋骨架,按照設計間距與主筋進行綁扎連接。在主筋上用粉筆標出箍筋螺距,然后將套好的箍筋向上移置,采用纏扣綁扎。箍筋與主筋交點均要綁扎,以防骨架歪斜。在有抗震要求的地區,箍筋端頭應彎成135°,平直長度不小于10d(d為箍筋直徑),箍筋間距應按設計要求加密[14]。

(3)鋼筋籠主筋外側設60 mm×356 mm×4mm定位鋼片,豎向間距為2 m,每截面沿周長均勻布置且不少于3個,以保證樁主筋保護層厚度。

5 螺旋箍筋鋼筋骨架優點

在鋼筋籠螺旋箍筋的施工中,國內鋼筋籠加工制作通常采用手工套制綁扎或焊接螺旋箍筋,采用螺旋箍筋鋼筋骨架代替國內通常做法的優點:一是在工人施工過程中保證了螺旋箍筋的規格尺寸,使鋼筋籠加工制作更加便捷,給工人施工帶來極大的便利,人工消耗極小;二是在后期樁基礎成孔后下籠時,避免了因螺旋箍筋形狀不規則導致極易刮碰孔壁造成塌孔,保證了樁基質量;三是有效保證混凝土保護層厚度及螺距;四是鋼筋籠外觀質量得到很大提高。

6 經濟效益

以本工程施工難度最大的工期為例,采用螺旋箍筋鋼筋骨架運用在樁基礎施工之中,鋼筋籠質量與其外觀質量均滿足施工及設計要求,一來縮短了施工工期,二來減少了鋼筋籠加工制作的人工投入,三來遏制了因螺旋箍筋不規則導致下籠時刮碰孔壁致使塌孔的概率;經過對本項目樁基礎的經濟效益分析,在使用螺旋箍筋鋼筋骨架下的施工將比未使用此項發明指導下的施工節省8 d工期,人工投入減少96人,因螺旋箍筋不規則導致下籠時刮碰孔壁致使塌孔的概率由常規概率17.8%下降至3.5%。

綜合測算:按每個人工220元/d,塌孔后混凝土護壁、鉆機空鉆,混凝土280元/m3,旋挖鉆機200元/m進行測算,本工程累計可節約成本約6~8萬元。

7 結束語

本工程通過對鋼筋籠加工制作的綜合研究,于安全保障、人工消耗、質量標準、外部觀感等方面為切入點,通過前期的優化與調整,減少了樁基礎質量問題及因螺旋箍筋的問題所產生的二次處理費用,縮短了工期同時節約了人工的投入[15],創造了相當可觀的社會效益及經濟效益。同時,該技術在項目上的研發和應用獲得“一種加工螺旋箍筋的旋轉骨架”國家實用新型專利(專利號 ZL 201721243764.9)[16]。此項創新解決了樁基礎工程施工中的重要難點問題,在我國樁基礎鋼筋籠加工制作中具有很強的實效性和推廣性。