X射線照相技術的檢測參數系統全景設計

(山西航天清華裝備有限責任公司, 長治 046012)

X射線照相曝光曲線是單臺射線機在一定繪制條件下形成的透照厚度與透照參數(射線能量、焦距、曝光量)之間的關系曲線[1],應用特點是按照透照厚度查找繪制條件下的檢測參數,如果使用條件發生變化,必須對由曝光曲線得到的數據進行修正,這給實際應用帶來了很多不便。每一個曝光曲線包含設備型號、工件厚度、透照參數及影像質量要求,猶如元素卡片,而元素卡片規律組合,就形成了元素周期表,因此多個曝光曲線以射線照相條件為基礎繪制在同一張圖中,結合每種曝光曲線的黑度尺,就形成了一張射線照相曝光曲線組圖,稱為X射線照相技術的檢測參數系統全景設計圖(簡稱全景設計圖)。

全景設計圖可以依單位系列設備、射線照相條件繪制,形成一幅單位的全景設計圖,也可以依工業系統系列設備和可能的射線照相條件繪制一幅巨幅全景設計圖。從初步的應用來看,全景設計圖作用猶如熱處理行業的Fe-C相圖,從圖上可以解讀出X射線照相規律及質量控制變化趨勢。

多種照相條件繪制的全景設計圖,曝光曲線相對位置清晰,變化趨勢及形貌趨向完整,但交錯線眾多,給準確測點、計算造成困擾。使用組合檢測時,數據計算量較大,開發以全景設計圖為基礎的檢測分析軟件可使檢測應用變得輕松。軟件中曝光量的時間變量可以輕易控制,使得曝光的每一刻黑度為“已知”。當軟件對射線機控制臺的計時器有控制作用時,就初步具有了智能功能。當軟件具備自動透照工藝質量判斷、底片黑度判斷以及透照累積時間控制提示時,智能X射線照相檢測將會來臨,射線照相檢測工作將會事半功倍。

筆者將對全景設計圖的形成、作用及智能進展做初步介紹。

1 X射線照相全景設計圖的形成

1.1 全景設計圖的基礎

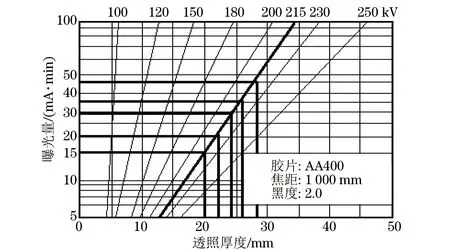

一幅帶有黑度標尺、照相條件的曝光曲線如圖1所示(虛線為設備老化、性能發生變化時的曝光曲線),此為全景設計圖的基礎。

曝光曲線選用以管電壓為變化參數的曝光量-透照厚度曲線,不宜選用以曝光量為變化參數的管電壓-透照厚度曲線。在常規曝光曲線的基礎上,制作出黑度標尺。射線照相條件十分關鍵,當任何一個因素發生變化時,就會形成一個新的曝光曲線,當然黑度標尺也會隨之發生變化。

曝光曲線的左邊為最低管電壓線,右邊為最高管電壓線,底部為系列標準規定技術線,頂部理論開放,由此構成一塊區域。曝光曲線區域內任意一點表示一組檢測參數,理論上每個點的黑度相等,均為射線照相條件規定黑度。實際應用時,膠片總曝光時間有限,比如40 min以內,在頂部以40 min的曝光量線與各邊界線形成近似棱形區域。

圖1 帶黑度標尺的曝光曲線

1.2 全景設計圖的制作

當一組射線照相條件確定后,采用階梯試塊進行透照,制作形成一臺設備在照相條件下的曝光曲線。將眾多曝光曲線統一在一個坐標中,就會形成射線照相全景設計圖。根據坐標中納入的射線照相條件組數,會形成N組數全景設計圖。顯然,常規曝光曲線看作1組數的全景設計圖。圖2所示為3組數射線照相條件的全景設計圖。

圖2 3組數射線照相條件的全景設計圖

生產單位可以根據射線機臺數及射線照相條件制作有限組數的全景設計圖。倘若工業系統制作出各種應用的組數全景設計圖,其組數數量將非常可觀。

嚴格控制射線照相條件中的焦距、溫度、顯影時間,試驗底片的黑度誤差很小(約<0.2)。具體來講感光膠片采用洗片機暗室處理效果更好,能對溶液溫度、濃度進行精準控制。

理論上講,射線照相條件中的一個因素發生變化時,就會形成新的射線照相條件組。工件檢測應用全景設計圖是一個條件組的近似使用,條件組中最易忽視的因素有:設備老化,顯、定影液配方等發生變化。

2 全景設計圖的作用

從全景設計圖上可以進行設備選用、穿透力確定、曝光參數的確定與質量控制、組合檢測厚度范圍確定等。

圖3 射線照相設備選擇示意

2.1 設備的選用

生產單位有各型號多臺射線機,射線照相設備選擇示意如圖3所示,對特定透照厚度T垂直貫穿3組數棱形區,從底片黑度角度,都可滿足檢測需求,但右側紅色設備屬于小曝光量透照,左側綠色設備屬于大曝光量透照,按標準技術要求,左、中兩種設備可選,綜合考慮設備負荷、檢測經濟性等因素,選擇中間黑色設備最為適宜。

2.2 穿透力測定

除設備型號外,將各設備其余照相條件參數相同的曝光曲線組成一幅設備穿透能力的全景設計圖。在各設備設置額定工作參數、使用同一種膠片、規定焦距及曝光時間、規定增感和暗室處理、規定黑度條件下,直接在圖中測定出各設備的穿透力厚度。

對多臺設備,當使用的膠片類型或顯定影液配方等不一致時,直接測定的穿透力厚度值的比較意義不大。

將設備定期性能核查結果繪制在同一坐標中,可以直接判斷設備的老化情況,各電壓線左移越明顯,設備老化越嚴重。另一判斷方法是將檢測材料的允許的最高管電壓線繪制在圖中,發現管電壓線上移明顯,則說明設備老化嚴重(見圖1)。

當允許的最高管電壓線上移超出技術曝光量線時,則應更換X射線管,或者直接報廢X射線機。

2.3 透照參數確定與質量控制

預先設定底片黑度,使用黑度標尺[2]直接選擇透照參數(見圖4)。使用方法是:將黑度尺設定黑度水平線沿透照厚度垂直線垂直移動,再水平移動,直至黑度尺中的基準黑度(圖中D=2.0)與一電壓線相交,其交點處參數即為基準透照參數。顯然這個交點有很多個,但這個點必須滿足曝光量推薦值要求,還應考慮透照效率、影像質量。這樣,參數確定限制在了推薦曝光量上方區域,若按推薦曝光量、基準黑度確定參數,即為常規曝光曲線參數確定。

圖4 射線透照參數確定示意

對于變截面工件透照參數,利用黑度尺可以確定膠片的寬容度,直接指定透照電壓和變截面透照厚度。

將X射線檢測的工藝要素匯集在曝光曲線上,高等級膠片檢測出現“左上移”(見圖5),也指出了質量控制的方向。射線檢測底片上的影像清晰程度的方向、大小如圖6所示。

圖5 曝光曲線的左移圖

圖6 影像質量控制圖

在影像質量控制圖上,向下方向曝光量越小,透照參數電壓越高,固有不清晰度Ui的垂直向下方向分量越大。這就解釋了檢測標準中“透照電壓盡可能最小”的規定;向右方向透照厚度越大,幾何不清晰度Ug的向右方向分量越大。這就說明:焊接件經機加透照厚度減小時,在相似的檢測工藝中除了降低透照電壓,還會使Ug減小,檢測靈敏度顯著提高;透照厚度向右方向增大時,透照參數電壓越高,Ui向右方向的分量越大。從這里得出:機加透照厚度變化較大時,X射線檢測時機(工序安排)應在機加后為宜,并且機加后(或檢修)的X射線檢測底片影像質量與機加前的X射線檢測底片影像質量明顯不同。

參數確定與質量控制存在全景設計圖照相條件選擇與尋優過程。

2.4 組合檢測厚度范圍

將不同透照厚度的工件組合,在全景設計圖上選取適宜的透照參數,實現不同工件組合透照。選用的射線場如圖7所示(圖中F為焦距,L3為一次透照長度,2θ為有效檢測角度),布片如圖8所示。

圖7 球錐形透照場

圖8 球錐形透照場布片

組合工件厚度范圍及參數選取如圖9所示。

圖9 不同透照厚度工件的組合示例

不同透照厚度工件的檢測按圖9組合布照:焦距相等,曝光時間不同,也可采用焦距不等(平方反比定律),曝光時間相等同時完成不同厚度曝光。當然還要注意最小焦距的限制,避免相鄰工件遮擋干涉及半影區,通常可以采用較大焦距解決,更利于現場布置。

在全景設計圖中,可以使待檢測工件按不同等級膠片、不同的曝光量要求(需求)、不同的底片黑度要求等進行組合,實際計算起來十分復雜,但在全景設計圖上可以輕松實現。

從試驗的效果來看,日常作業采用的焦距越大,單個工件一次透照時間越長,但總體透照時間縮短,可以作為提高檢測效率的手段。影像的清晰度(受大焦距及大曝光量影響)提高,透照的總輻射量明顯降低,輻射危害大幅減輕。

3 全景設計圖應用軟件

手工制作、使用全景設計圖時,存在區域上部曝光量線密集,黑度尺測量誤差較大,大量數據換算等問題,且照相條件種類較多時,在同一點會出現多個“圖層”。這些問題可應用全景設計圖軟件來解決。

全景設計圖軟件應包含設備、膠片特性曲線、電壓線及黑度表生成功能區。隨著射線照相條件組數據的不斷錄入保存,調用的數據會逐漸豐富起來。在全景設計圖軟件工件區添加組合檢測工件,輸入基本透照參數,可自動顯示出底片黑度;也可以根據指定黑度,計算透照時間,或者計算電壓、焦距等透照參數。

對繼續曝光的工件在工件參數區進行透照參數輸入,可進行單獨計算、統一計算、統一設定功能應用,使得制定透照檢測工藝變得輕松。試驗應用的全景設計圖軟件界面如圖10所示。

圖10 全景設計圖軟件應用界面

軟件中可以一次選用多臺設備,多種膠片,多種工件,調用N組數曝光曲線,形成多個圖層疊加顯示;可以放大點擊需要的檢測點,也可以單獨顯示某一指定工件參數,選擇性關閉其他“干擾”圖層;軟件還具備自學習功能,提醒修正輸入的偏差參數。

使用全景設計圖控制可避免不同厚度同時透照產生的底片透亮為“白片”或者底片不透光為“黑片”的“失照”現象,從而在不同厚度組合透照時保證了底片黑度的穩定性。經過使用驗證,軟件給出的透照參數精度較高,可進行布照、透照工藝的設計,進行檢測優化,能很好地滿足檢測需求。

全景設計圖軟件時間參數可與射線機控制臺計時器連接。在軟件進一步具備布照可視化、檢測技術參量判斷、警示等應用功能時,射線智能檢測的實現也就為期不遠了。

4 結論

(1) 全景設計圖按射線照相條件組數匯入、使用。

(2) 手工繪制的全景設計圖直觀、方便,能指導不同透照厚度組合檢測參數的確定。

(3) 從基本原理開發的檢測分析軟件,能實現不同透照厚度工件的智能化檢測。

(4) 全景設計圖軟件奠定了射線照相智能化檢測的基礎。