液冷板電池組散熱性能仿真及優化

徐海峰,蘇林,盛雷

(上海理工大學能源與動力工程學院,上海 200093)

0 引言

電動車輛在緩解能源危機和降低環境污染方面有巨大的潛力,鋰離子電池因其高能量密度而被視為電動車輛動力源的解決方案之一[1-3]。此外,動力電池還是熱泵空調能量提供者,隨著汽車行駛工況、空調負荷等因素的改變[4-6],動力電池工作溫度會有較大波動。具體體現在:電池溫度過高會嚴重影響電池容量、電壓均衡等方面[7-10],甚至引發熱失控;鋰離子電池對高溫和低溫的敏感性,要求其工作溫度保持在20 ℃~40 ℃,電池內部溫差控制在5 ℃以內[10-11]。

眭艷輝等[12]研究了圓柱形電池在不同排列方式下采用空氣冷卻的效果,雖然電池模塊溫差保持在5 ℃以下,但最高溫度卻達到了51 ℃,這是因為空氣熱容量較低,無法充分地帶走電池產生的熱量。與空冷相比,液體熱容量較高,而且可以有效地控制電池工作溫度[13]。以液體作為冷卻介質的電池熱管理系統具有良好的散熱效果,成為最具商業化的熱管理方式之一。KIM等[14]設計了蛇形液冷板,以乙二醇溶液作為冷卻介質研究電池的散熱效果;其研究表明,電池的最高溫度低于40 ℃,獲得了理想的散熱效果。王麗芳等[15]提出了一種雙進雙出的液冷板結構;實驗結果表明,液冷板表面的溫差為2.61 ℃,電池單體溫差低于3.00 ℃。為了探討流道尺寸及流體流速對冷板散熱性能的影響,HAN等[16]基于正交陣列多因素的方法,采用流道寬度、高度、數量以及冷卻液流速4個變量模擬了冷板散熱性能;結果表明,在流道寬度、高度、數量以及冷卻液流速分別為45 mm、5 mm、4個和0.07 m/s時,冷板的散熱效果最優,為冷板的設計提供了參考。

本文以某型動力電池液冷板為研究對象,運用計算流體力學(Computational Fluid Dynamics,CFD)的方法[17]建立鋰離子電池組和液冷板三維模型,研究了電池放電倍率、冷卻液入口溫度和流速 3個變量下的電池組瞬態溫度場,進而分析液冷板的散熱效果,針對散熱效果的不足提出了改進措施。

1 計算模型的建立

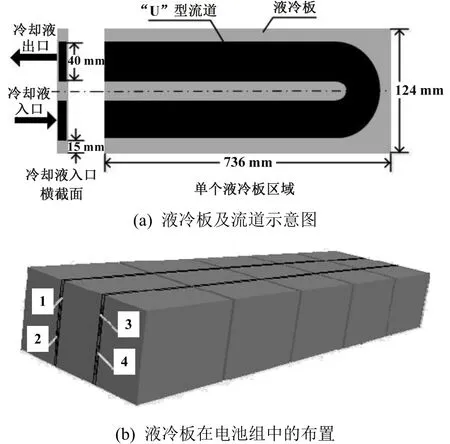

1.1 幾何模型

該模型共包含電池組和液冷板兩個部分。其中,電池組是由 15個電池模組單元組成,每個電池模組共有8個磷酸鐵鋰電池。圖為液冷板內部流道幾何模型,流道厚度為4 mm,流道上方為1 mm后的鋁板,并與電池組有良好的接觸,冷卻液流向如圖1中箭頭所示。

圖1 液冷幾何模型

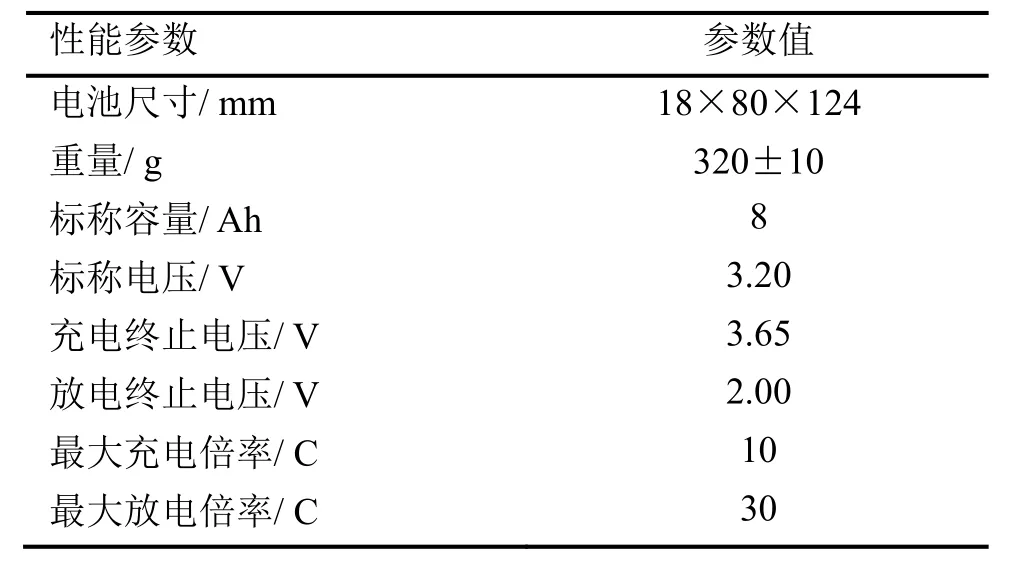

本文選取電池組為分析對象,通過在設定工況下研究液冷板對電池組的散熱效果。本文選用的電池為方形磷酸鐵鋰電池,表1為單體電池參數。

表1 鋰離子電池參數

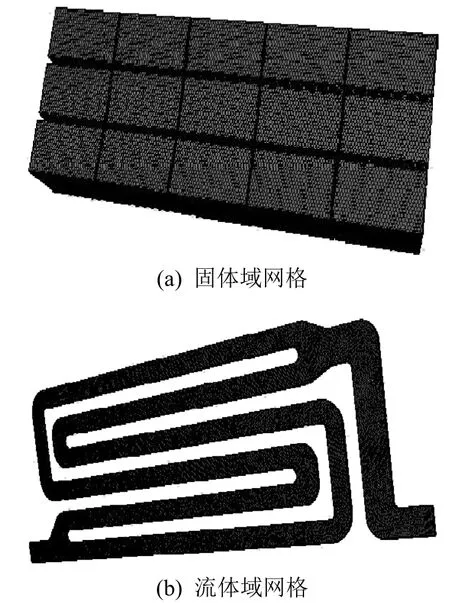

1.2 網格劃分

該模型流道區域結構較為復雜,采用非結構網格劃分比較簡便。網格劃分完畢后,將網格分為固體區域和流體區域;固體區域包含電池箱和液冷板,網格數量為196,237個,流體區域為流道,網格數量為436,056個,總網格數量為632,293個;最終的計算模型網格如圖2所示。

圖2 計算模型網格劃分

2 邊界條件

2.1 熱源邊界

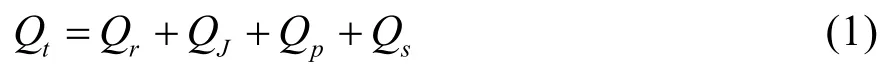

鋰離子動力電池在充放電過程中的生熱量主要由反應熱Qr、歐姆熱QJ、極化熱Qp及副反應熱Qs這4個部分組成[18]。鋰離子動力電池的實際生熱量Qt可用公式(1)表示:

在實際工作過程中,電池的生熱量會隨著車輛行駛狀態而改變,在加速、爬坡和高速行駛等狀態下電池的放電倍率顯著提升,導致生熱量加大。本文研究環境溫度為30 ℃,電池在1 倍率至5倍率放電狀態下的電池溫度場,以及液冷板對電池組的散熱效果。

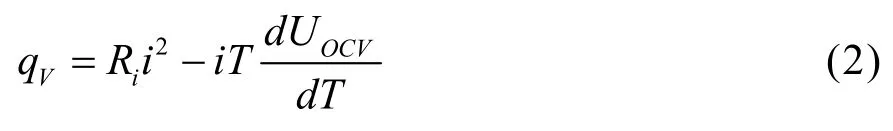

本文采用BERNARDI等[19]提出的基于電池系統能量平衡關系的電池生熱速率模型來表述電池的生熱量,如公式(2)所示。

式中:

Ri——電池等效內阻,Ωm3;

i——電池工作電流,A;

UOCV——電池開路電壓,V。

根據式(2)對磷酸鐵鋰電池生熱量進行擬合,得到 30 ℃下電池 5種倍率放電狀態下的體積生熱功率密度,如圖3。由圖3可知,生熱量隨電池放電倍率增加而增大;且隨著放電深度增大,生熱量不斷升高,在荷電狀態(State of Charge,SOC)從0.1降到 0時,生熱量升高速度加快,與文獻[20]有同樣的趨勢。

2.2 材料屬性

該液冷模型由3部分組成:電池組、液冷板和冷卻液流道,因此對上述3個部分分別設定材料屬性。電池組的材料屬性設置如下:密度1,792 kg/m3,比熱容1,305 J/(kg?K),導熱系數設為各向異性,其厚度方向、高度方向和寬度方向的導熱系數分別設為2.595 W/(m?K)、20.739 W/(m?K)和 20.739 W/(m?K)。

電池液冷板采用鋁材料,其密度、比熱容和導熱 系 數 分 別 為 2,719 kg/m3、 871 J/(kg?K)和202.4 W/(m?K)。冷卻液為50%乙二醇水溶液,其物性參數設置為:密度 1,068.75 kg/m3、比熱容3,319 J/(kg?K)、導熱系數 0.387 W/(m?K)、動力粘度2.94×10-3kg/(m?s)。

2.3 流體進出口與壁面邊界

冷卻液進口設為速度進口,出口為壓力出口,氣壓值為大氣壓;選取5種不同的冷卻液流速進行對比分析,流速分別設置為 0.51 m/s、0.63 m/s、0.76 m/s、0.89 m/s和1.01 m/s。進口處的雷諾數根據公式(3)進行計算:

式中:

ρ——流體密度,kg/m3;

v——流體流速,m/s;

d——特征長度,m;

μ——動力粘度,Pa/s。

計算模型的外邊界采用第3類邊界條件進行加載,自然對流系數設為3 W/(m2?K),邊界處的空氣溫度設為 30 ℃。在研究冷卻液入口溫度對電池組散熱效果的影響時,分別將流體溫度設置為22 ℃、24 ℃、26 ℃、28 ℃和 30 ℃。

2.4 數值求解

使用 CFD軟件對電池放電倍率下的瞬態生熱量和時間進行控制,在1倍率、2倍率、3倍率、4倍率和 5倍率下的放電時間分別設置為 3,600 s、1,800 s、1,200 s、900 s和720 s,每秒迭代10次。

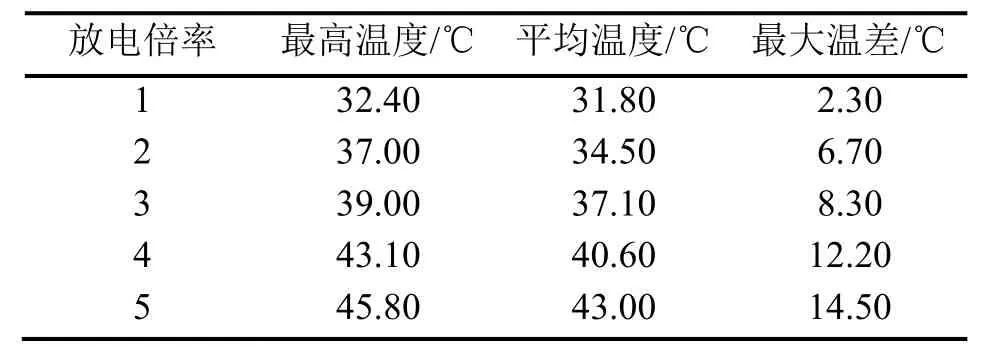

2.5 仿真模型驗證

為了驗證仿真模型準確性,對不同放電倍率下的模型散熱效果進行測試。試驗開始前電池組均為滿電狀態,試驗中冷卻液流速為 0.76 m/s、環境溫度控制在 30 ℃,試驗結束后得到電池組在不同放電倍率下完全放電后的溫度數據,并將其與仿真值進行對比,如表2所示。

圖3 不同放電倍率下的電池體積生熱功率密度

從表2電池組溫度仿真值與測試值對比中可以看出,在1倍率至5倍率放電時,測試溫度值比仿真值偏高0.80 ℃~3.70 ℃,誤差值在8.4%以內,引起誤差的原因主要由環境溫度波動、測量誤差、計算誤差等造成。此外,測試值與仿真值波動趨勢一致,可認為仿真結果基本符合實際測量結果,驗證了模型的有效性。

表2 電池組測試結果與仿真結果對比

3 電池組溫度場仿真分析

冷卻液入口流量是影響液冷式動力電池熱管理系統散熱能力的因素之一,提升和降低冷卻液流量可以強化和削弱冷卻液的換熱效果;而動力電池的生熱量由汽車行駛工況決定,高速工況下電池的生熱量會成倍高于低速工況下的生熱量。此外,不同的冷卻液溫度也是影響電池散熱效果的重要因素。因此,本文從電池放電倍率、冷卻液入口流速和冷卻液入口溫度3個參數對散熱模型進行數值模擬,通過仿真結果分析以上3個變量對電池溫度場的影響。

3.1 不同放電倍率下的電池組溫度場

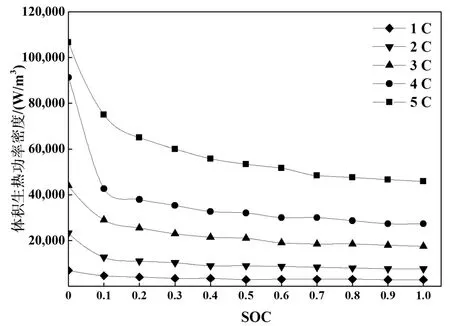

在冷卻液入口流速和溫度分別為 0.76 m/s和30 ℃下,得到電池組最高溫度、均溫和最大溫差在各個放電倍率下的數值,如表3。

表3 不同放電倍率下電池組溫升、溫差

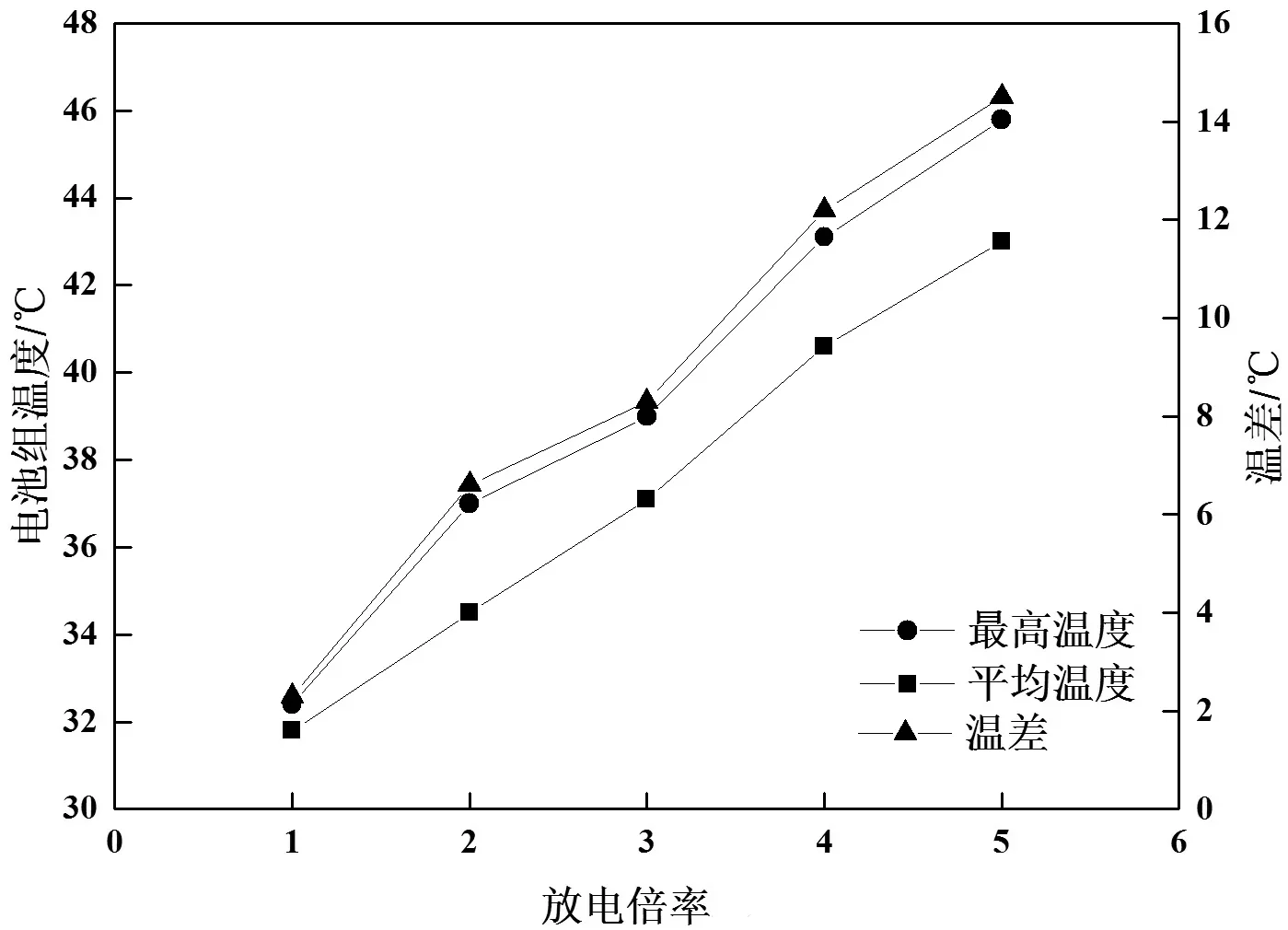

圖4為電池組平均溫度、最高溫度和最大溫差隨放電倍率的變化曲線。

從表3與圖4中可以得出:電池組最高溫度和最大溫差隨放電倍率增大波動上升,而電池組平均溫度呈現出線性升高的趨勢;表明外部環境和冷卻條件不變時,電池組放電倍率的增大只會惡化其工作環境溫度。當放電倍率達到3倍率或以上時,最高溫度超過了40 ℃,而電池組內部最大溫差在2倍率放電時超過5 ℃,這說明了在高倍率放電下需要改變冷卻條件或優化措施來控制電池組的溫度。

圖4 電池組溫隨放電倍率變化關系

3.2 冷卻液流速對電池溫度場的影響

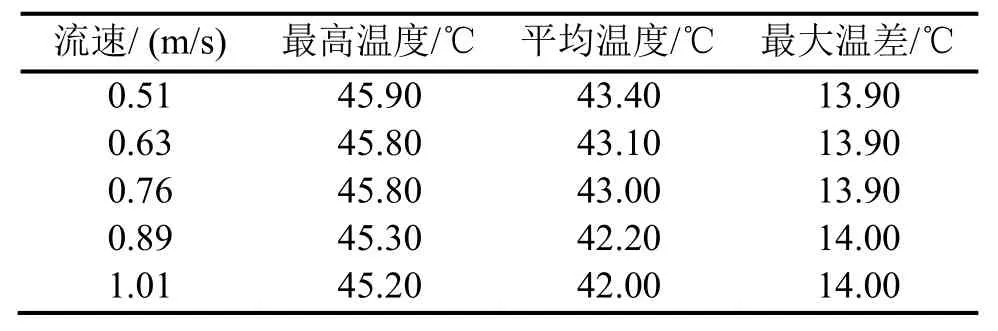

通過計算得到:當入口流速達到0.89 m/s時,冷卻液流動類型為湍流。在保證環境溫度和冷卻液溫度均為 30 ℃、電池放電倍率為 5的條件下,選擇表4中冷卻液入口流速進行仿真計算。

表4 不同冷卻液流速下電池組溫升、溫差

圖5為電池組平均溫度、最高溫度和最大溫差隨冷卻液入口流速變化曲線。

圖5 電池組溫隨冷卻液入口流速變化關系

從圖5和表4中可以得出:電池組的溫度隨著冷卻液流速的增加而減小,電池組內部溫差卻隨著冷卻液流速的增加而升高。當流體從層流轉變為湍流流動后,電池組溫度有顯著的波動,這是由于流動方式的改變增強了液冷板與電池組之間的換熱效果,從而以電池溫度波動的形式反映出來。但可以看到,即使冷卻液流速從 0.76 m/s提高到0.89 m/s,電池組的最高溫度減小到45.20 ℃,且溫差達到了14.00 ℃,散熱效果沒有得到改善。

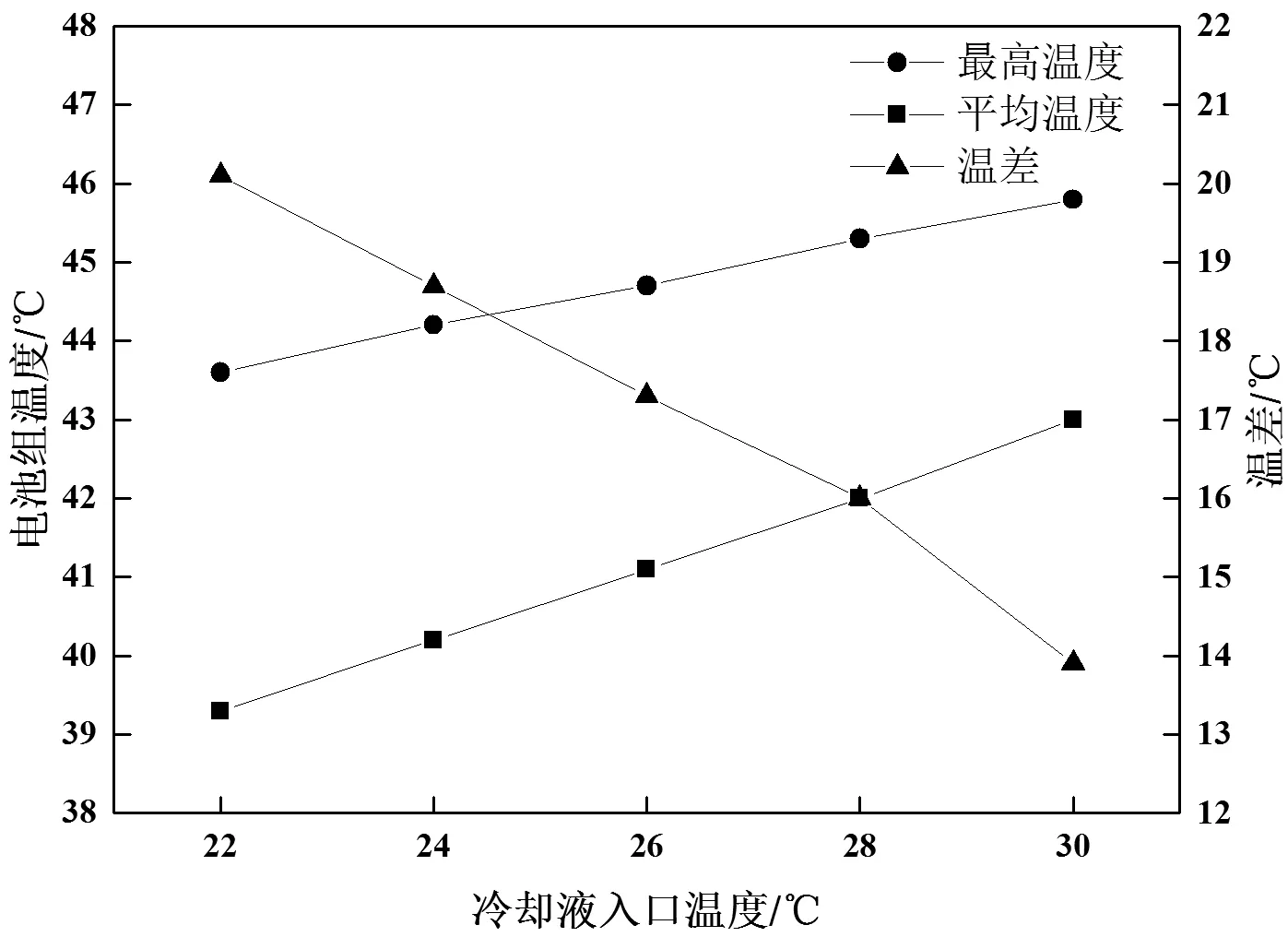

3.3 冷卻液溫度對電池組溫度場的影響

降低冷卻液入口溫度可以增加電池組與液冷板之間的溫差,是增強換熱的方法之一。本文選用5個冷卻液入口溫度作為變量,分析電池組溫度的分布情況(表5)。

圖6為電池組平均溫度、最高溫度和最大溫差隨冷卻液入口溫度的變化曲線。

表5 不同冷卻液溫度下電池組溫升、溫差

圖6 電池組溫隨冷卻液入口溫度變化關系

從圖6和表5中可以得出:當冷卻液入口溫度從30 ℃降低到22 ℃時,電池組最高溫度降低了2.20 ℃,但最大溫差卻增加到了20.10 ℃;其原因是電池組下方靠近冷卻液,使最低溫度降低明顯,因而擴大了電池組內部溫差。仿真結果表明,雖然降低冷卻液溫度可以降低電池組最高溫度,但與此同時擴大了內部的溫差,因此無法改善電池組的散熱效果。

3.4 優化模型散熱效果分析

降低冷卻液溫度和提升流量對電池組的散熱效果無明顯改善,反而會帶來過大的內部溫差和冷卻液泵功耗,且當放電倍率增加時也會使得電池組溫度惡化,因而對液冷板結構及其在電池組中的布置方案進行了改進,如圖7所示。兩個液冷板放置于電池模組中間,與電池組緊密接觸,向液冷板流道內通入 50%乙二醇水溶液帶走電池產生的部分熱量。單個液冷板中布置有“U”型流道,其厚度為 4 mm,流道壁面到電池組壁面處的冷板厚度為1 mm,液冷板為上下對稱結構,如圖7(a)所示。

圖7 優化后的液冷幾何模型

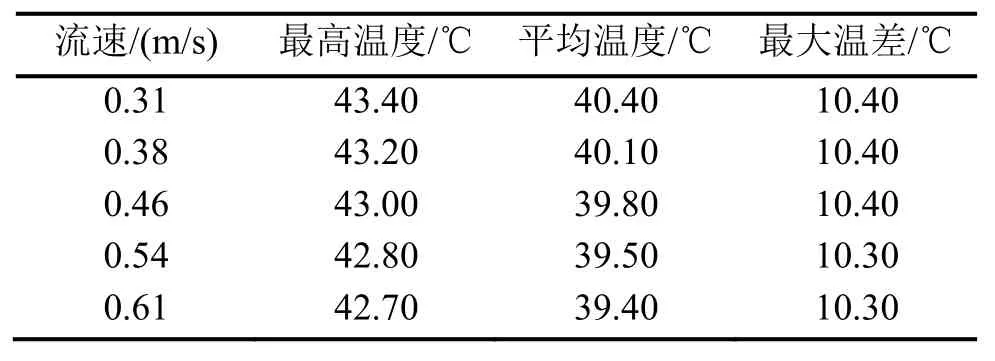

設定該模型的初始條件為:環境溫度30 ℃、冷卻液入口溫度30 ℃和5倍電池放電倍率,分別取表4中對應的液冷板并聯支路流速,其余條件和設置不變,進行仿真計算得到電池組溫度數據,如表6。

表6 優化后不同冷卻液流速下的電池組溫升、溫差

圖8將液冷板優化前后的電池組平均溫度、最高溫度和最大溫差隨冷卻液入口流速變化進行了比較。

圖8 優化后的冷卻液流速與電池組溫變化關系

從圖8、表4和表6中可以得出:在5種冷卻液流速下,液冷結構優化后的電池組最高溫度的降幅維持在2.50 ℃~2.80 ℃,在0.46 m/s的流速下電池組最高溫度降幅最大,溫降為2.80 ℃。冷卻液流速從0.31 m/s增加至0.46 m/s過程中,優化模型中的電池組最高溫度下降速率高于優化前,這說明了優化模型對降低電池組最高溫度有一定的改善作用。

優化模型中的電池組溫差降低幅度在3.50 ℃~3.70 ℃,溫差降低顯著。上述優化模型取得的成果歸結于:優化后的液冷結構使得總體熱傳遞的路徑減小,從而改善了液冷板的散熱效果。經優化前后散熱效果對比,本小節提出的優化結構改善了電池組溫度和溫差,為液冷板的設計與優化提供了依據。

4 結論

本文在某型動力電池液冷板的基礎上進行電池組的幾何建模,建立起計算模型并通過試驗驗證了模型的準確性;在電池放電倍率、冷卻液入口溫度和流速下得到電池組的溫度數據。為了改善電池組在高倍率放電狀態下的工作環境溫度,進一步提出改進的液冷板模型,得到以下結論。

1)電池溫度隨放電倍率的增加而升高,當電池組5倍率放電時,提高冷卻液流速和降低冷卻液溫度都無法使得電池組處于最佳的工作溫度范圍。當冷卻液流速增加時,電池最高溫度略有小幅度下降,但溫差幾乎不變,并且會增加水泵功耗。降低冷卻液溫度的散熱效果優于增加冷卻液流速,但會使得電池組溫差逐漸增大,當冷卻液入口溫度為22 ℃時,溫差達到了20.10 ℃。通過不同放電倍率下的實驗,測得的溫度與仿真值偏差始終小于8.4%,從而驗證了模型的準確性。

2)基于電池組的幾何結構,對原有的液冷板結構和放置位置進行了調整,并取原有冷板并聯支路中的流速進行仿真計算。仿真結果表明,在同一工況下,電池組最高溫度和溫差降低幅度最高可達到 2.80 ℃和 3.70 ℃,改進后的液冷板散熱效果有顯著提高。