鞍鋼齒輪鋼20CrMnTi煉鋼工藝生產實踐

楊輝,臧紹雙

(鞍鋼股份有限公司煉鋼總廠,遼寧 鞍山 114021)

齒輪鋼是汽車業及機械制造業的主要傳動部件用鋼,汽車齒輪主要承載傳動力矩,因此,齒輪鋼必須強韌性能優良、表面硬度高、淬透性穩定,以提高齒輪的耐磨性、抗彎強度、彎曲疲勞強度、抗點蝕剝落能力、抗擦傷能力、抗劃痕等能力[1]。這就要求齒輪鋼棒材具備以下特性:鋼質純凈度高(全氧不大于0.002 0%)、成分穩定、淬透性穩定(6~8HRC)、晶粒度細小均勻 (奧氏體晶粒度≥5級)、帶狀組織輕微(≤3級)。

目前,我國開發的齒輪鋼主體鋼種仍是20CrMnTi[2]。鞍鋼股份有限公司煉鋼總廠一分廠(以下簡稱一分廠)采用鐵水預處理-轉爐冶煉-LF精煉-VD 精煉-方坯(280 mm×380 mm)連鑄-連軋工藝生產 20CrMnTi齒輪鋼,可涵蓋 Φ90、Φ110、Φ130、Φ150、Φ170、Φ185、Φ210 等棒材 規格。本文主要介紹了鞍鋼20CrMnTi齒輪鋼的煉鋼工藝生產實踐情況。

在進行系統設計前,要充分考慮建設周期,網絡資源管理涉及部門較多,建設周期較長,對信息量要求較大,在進行系統開發時要進行全面的調研,論證系統建設的可行性。系統建設在規模、數量和復雜程度上存在一定的差別,因此在系統建設的過程中應分期來完成,從而實現資源管理的最大化利用,促進系統建設速度的加快,發現系統建設中存在的問題及時找到解決方法,不斷改進工作方式,確保系統滿足使用要求。

1 工藝參數控制

20CrMnTi冶煉過程主要圍繞穩定化學成分、提高鋼水潔凈度、降低鋼中全氧含量、減輕鑄坯偏析、提高鋼坯質量進行控制。主要工藝如下。

1.1 轉爐冶煉

轉爐采用脫硫至0.008%后的鐵水、低硫廢鋼進行冶煉,嚴格控制冶煉終點的點吹次數,采用一拉出鋼或點吹一次的出鋼操作,控制出鋼ω[C]≥0.08%、ω[P]≤0.012%、ω[S]≤0.015%。 出鋼過程中脫氧合金化操作,調整C、Si、Mn、Cr至成品下限。出鋼后采用鋼水扒渣操作,去除大部分頂渣后,加入復合渣料重新造渣。通過鋼水扒渣操作,可以充分保證精煉渣系的穩定性,為穩定齒輪鋼化學成分、降低鋼水中全氧含量、提高鋼水潔凈度奠定較好的基礎。

1.2 LF精煉

LF精煉的主要任務是成分微調、溫度控制和造渣操作,采用微正壓操作、大渣量、限制加熱時間的方式控制鋼水增氮。使用白灰6~8 kg/t鋼、螢石1.0~1.5 kg/t鋼進行造渣操作,控制電極加熱時間為20~25 min。進行兩次成分調整,粗調時加入0.5~0.8 kg/t鋼鋁粉進行脫氧操作,精調時將鋼中C、Si、Mn、Cr含量按目標調整,Ti含量按大于成品目標0.025%調整,從而保證VD破空Ti值,調Ti的收得率一般按50%計算。將鋼中Als含量調整至0.025%~0.032%。處理結束后做適當的稠渣處理,保證VD過程的穩定性。

從當前農田殘膜回收中實際應用的各類殘膜回收機械設備種類來看,受到殘膜基本特性以及農作物種類影響,實際應用成熟的回收機械主要是以棉花殘膜回收為主,當前不能有效解決玉米、瓜果等諸多作物殘膜回收問題。加上目前應用的殘膜回收機械自身造價加高,技術應用體系不夠完善,各項技術標準未能全面推廣,機械設備型號等不能進行統一,實際應用中資金投入較大,在農機購置補貼中難以將其有效錄入,在較短時間內不能收回其應用成本,導致廣大農民購置應用積極性逐步降低。

對比這兩種伏安特性曲線測試平臺,可以發現,采用DH6101平臺測試不能實時繪制I-V曲線圖,而采用電化學工作站能實時繪制I-V曲線圖,直觀地觀察二極管的伏安特性。在實驗數據處理階段,相比手工繪圖,利用Origin軟件繪圖降低了繪圖誤差,提高了實驗數據處理的效果。同時,利用Origin軟件還可以擬合曲線,本次實驗中利用Origin軟件擬合了高斯曲線,擬合優度很高。

1.3 VD精煉

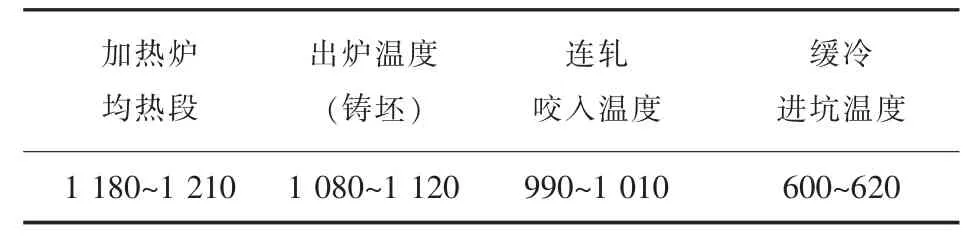

在20CrMnTi齒輪鋼的軋制過程中,采用延長鋼坯高溫均熱時間和軋后緩冷的方式控制鋼坯偏析及帶狀組織。連軋工藝主要溫度控制情況見表4。控制加熱爐在爐時間為3.5~4.5 h,高溫均熱時間為1.5~2.0 h,軋后緩冷時間為24 h。

(3) 為滿足故障運行工況,一般宜在線路沿線每隔2~3 km設置臨時折返的渡線。單渡線應結合車站所在路口的道路交通情況進行設置,以便于路口擁堵時組織臨時交路運營。

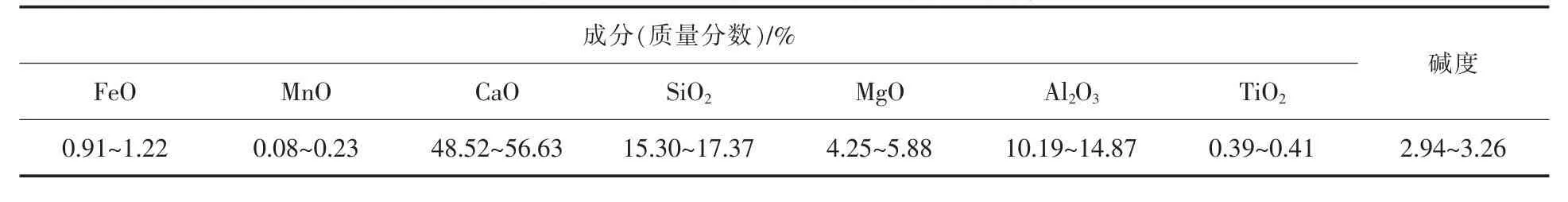

表1 VD處理結束后的頂渣成分及堿度

1.4 方坯連鑄

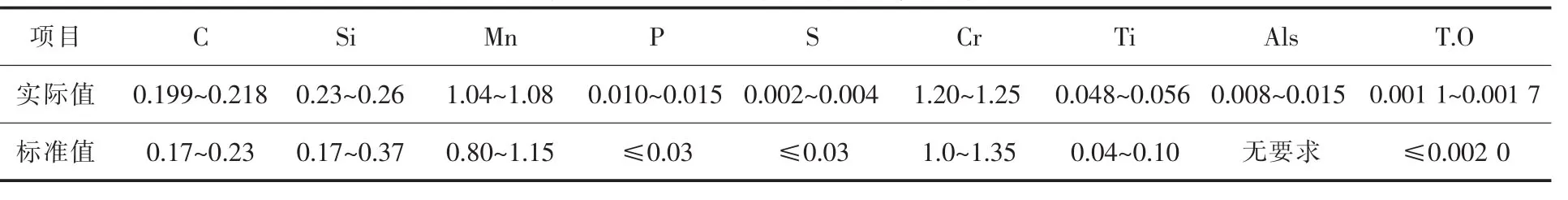

20CrMnTi鑄坯成分嚴格按目標值控制,實際達到目標值 ω[C]±0.01%、ω[Si]±0.015%、ω[Mn]±0.02%、ω[Cr]0.02%的控制水平。20CrMnTi鑄坯成分檢驗結果見表5。由表5看出,采取上述工藝措施后,鑄坯的全氧含量控制在0.001 1%~0.001 7%,均值為0.001 4%,滿足標準要求。

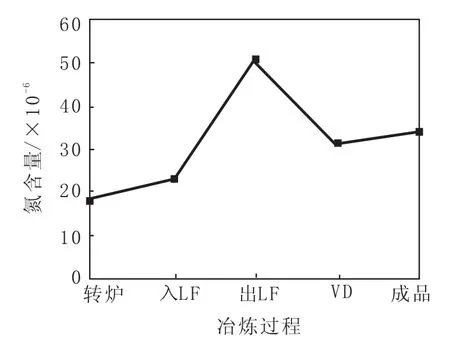

采用全程保護澆注技術,規范中間包水口密封、中間包覆蓋劑的加入、保證中間包液位澆注高度等,保證澆注過程Ti燒損控制在0.005%以下、Als含量控制在 0.004%以下、增 N控制在0.000 3%以下。冶煉過程氮含量均值變化趨勢見圖1。由圖1看出,可以保證成品氮含量控制在0.004 0%以下。

圖1 冶煉過程氮含量均值變化趨勢

2.2.2 夾雜物檢驗結果

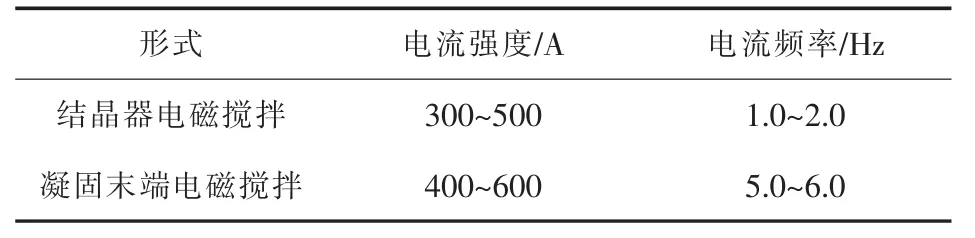

研究發現,當凝固過程幾乎全部以柱狀晶的方式進行時,中心偏析比較嚴重,而當凝固以等軸晶方式進行時,中心偏析程度減小,偏析區擴大,溶質富集在一個較寬的范圍內[3]。一分廠連鑄機不具備輕壓下功能,采用低拉速、低過熱度澆注技術,應用結晶器電磁攪拌與凝固末端電磁攪拌相結合的工藝方法控制連鑄坯偏析。將拉速控制在0.70~0.75 m/min,澆注過熱度控制在20℃以內。連鑄電磁攪拌控制參數見表2。

表2 連鑄電磁攪拌控制參數

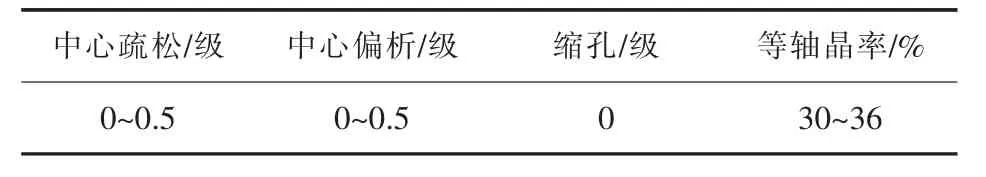

連鑄坯低倍檢驗結果控制情況見表3。由表3看出,采用結晶器電磁攪拌與凝固末端電磁攪拌后,鑄坯中心疏松、中心偏析均不大于0.5級、縮孔為0級,等軸晶比例由18%提高至30%以上。

表3 連鑄坯低倍檢驗結果

1.5 軋制工藝

為提高齒輪鋼的加工性能和使用性能,保證軋材穩定的淬透性、細小的晶粒組織和控制軋材的偏析尤為重要。

淬透性是齒輪鋼的重要特性,其對鋼件熱處理后的變形影響很大,齒輪鋼對淬透性帶寬的要求非常高,淬透性帶寬越窄、離散度越小,越有利于提高齒輪的加工和嚙合精度。工業發達國家對滲碳齒輪鋼淬透性帶寬要求HRC為6~8,同一批材料要求HRC為4~5。我國 (GB-5216)規定齒輪鋼淬透性帶寬HRC為12[4]。實際生產中,控制穩定的化學成分和軋制溫度,能夠縮小淬透性帶寬。

2.2.3 末端淬透性檢驗結果

VD完成脫氫、脫氮操作。采用堿度約為3.0、(FeO+MnO)含量小于1.5%、Al2O3含量為10%~15%的高堿度、低氧化性頂渣進行控制,并配合VD真空處理、軟吹等工藝,可以保證鋼水潔凈度,控制鋼中全氧含量。VD保壓時間控制在15 min,控制鋼中H含量≤0.000 15%,VD破空后軟吹10 min,軟吹結束后靜置10~15 min,保證夾雜物充分上浮,搬出成分實現目標控制,其中Ti含量控制在 0.055%~0.060%、Als控制在 0.010%~0.020%。VD處理結束后的頂渣成分及堿度見表1。

表4 連軋工藝主要溫度 ℃

2 檢驗結果

2.1 鑄坯成分檢驗結果

1.4.1 全程保護澆注

2.2 成品檢驗結果

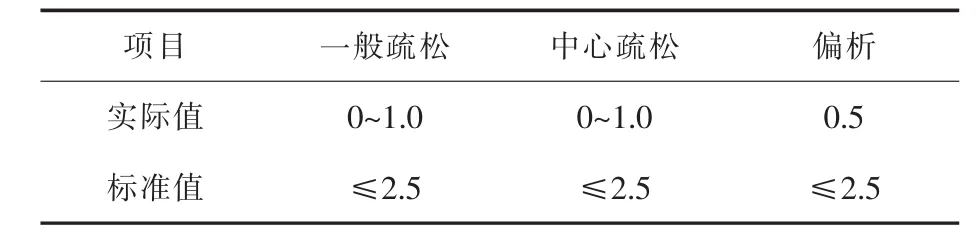

2.2.1 成品低倍檢驗結果

表5 20CrMnTi鑄坯成分檢驗結果 %

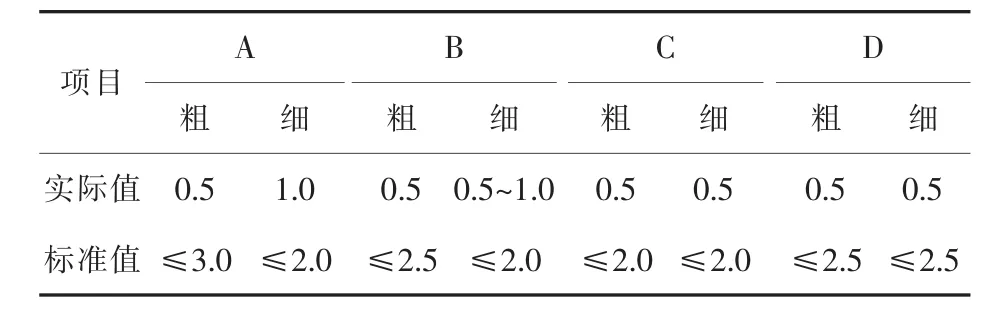

20CrMnTi鋼成品夾雜物檢驗結果見表7。高倍夾雜檢驗A、B、C、D各類夾雜物級別均不大于1.0級,鋼質純凈度好,滿足標準要求。

表6 成品低倍檢驗結果 級

1.4.2 偏析控制技術

圖5中的低通數字濾波器,輸入輸出均為32位,截止頻率、增益、階數均可調,整個數字內部累加時鐘為59字長。該低通濾波器消耗DSP48s單元僅為3%。大大降低了FPGA的資源占有率,簡化了算法,降低了功耗。

20CrMnTi鋼成品低倍檢驗結果見表6。由表6可知,本次生產的20CrMnTi鋼成品的中心疏松和偏析均達到用戶要求。

細小均勻的奧氏體晶粒度對穩定鋼材末端淬透性、減小齒輪熱處理后的變形、提高滲碳體的脆斷抗力具有重要意義。研究指出,當晶粒度大于5級或更大(60 μm以上)時,滲碳體的脆斷抗力顯著降低,晶粒粗化還會增加齒輪的剝落傾向[5]。在實際生產中,控制連鑄坯的開軋溫度、終軋溫度和采用自然冷卻的方式,能夠得到較好的晶粒度。

20CrMnTi鋼成品棒材末端淬透性檢驗結果顯示,Φ130棒材J9的硬度值 HRC為 35.6~41.3(標準值HRC為35~42),淬透性帶寬HRC僅為7,控制穩定性較好。

表7 成品夾雜物檢驗結果 級

2.2.4 帶狀組織檢驗結果

20CrMnTi鋼成品棒材帶狀組織檢驗結果顯示,Φ130棒材檢狀組織為1.0~1.5級,帶狀組織輕微,完全滿足標準要求(≤3.0)。

2.2.5 晶粒度檢驗結果

20CrMnTi鋼成品棒材晶粒度檢驗結果顯示,Φ130棒材晶粒度級別均不小于7.0級,完全滿足標準要求(≥5)。

學校的教學實驗能夠為學生學習提供產品開發流程的實踐。控制原理的理論講解一直是枯燥的課程,同學在dSPACE平臺進行應用算法,再結合其他課程的學習,把自己設計的產品應用在實踐中提高了學生學習效率。

同時,該智慧停車系統無須更改當前的停車系統,只需構建物聯網數據平臺,將各個停車場的數據進行融合處理,將資源實現共享。比如在A停車場辦理會員的用戶,也可以去B或者C停車場停車,智慧停車系統會自動采集數據進行對比,如果該數據是存儲在自身系統中那么會自動進行信息的記錄、存儲等流程;如果發現該信息在自身系統中不存在,那么會返回給管理人員一個空白信息,方便管理人員進行登記處理。采用基于物聯網技術的智慧停車系統,可以讓遠程的授權功能變成現實,比如對于一些特殊車輛的進入可以提前進行相關信息的注冊存儲,這樣當車輛到達后就無須重新辦理,可以直接進入,非常便利。

3 結語

鞍鋼股份有限公司煉鋼總廠在冶煉20CrMnTi齒輪鋼的工藝實踐中,轉爐采用鋼水扒渣工藝,LF精煉采用強脫氧劑脫氧,VD采用深真空與軟吹工藝相結合,保證了鋼水潔凈度,鋼中全氧控制在0.001 1%~0.001 7%;通過采取低過熱度、低拉速澆注、結晶器電磁攪拌結合凝固末端電磁攪拌等控制技術,改善了鑄坯的中心偏析和疏松;軋制過程中采用延長鋼坯高溫均熱時間和軋后緩冷的方式減輕了鋼坯偏析及帶狀組織。20CrMnTi齒輪鋼末端淬透性帶寬HRC僅為7,晶粒度達到7.0級以上,各項指標均滿足標準要求。