北峙峪煤業大斷面巷道分步開挖及圍巖控制技術研究

郝 權

(山西長治羊頭嶺北峙峪煤業有限公司,山西 長治 046000)

1 工程概況

山西長治羊頭嶺北峙峪煤業有限公司15號煤層一采區膠帶巷,主要作為15號煤層一采區的煤炭運輸、行人使用,巷道沿15號煤層底板掘進,煤層均厚4.21 m,煤層結構簡單,含0~3層不穩定夾矸,夾矸均厚為0.26 m。煤層直接頂為砂質泥巖,均厚2.0 m,基本頂為中砂巖,均厚11.5 m;直接底為砂質泥巖,均厚0.6 m,基本底為細砂巖,均厚4.67 m。

15號煤層一采區膠帶巷斷面形狀為半圓拱形,巷道毛斷面寬為5 700 mm,高為4 500 mm,巷道所處層位巖層節理裂隙較為發育,圍巖較為松軟,巷道原有的掘進方式為全斷面一次掘進,支護方式為錨網索支護。錨桿采用D20 mm×2 200 mm的左旋無縱筋螺紋鋼錨桿,間排距為900 mm×900 mm,底角錨桿與水平方向成30°夾角,全斷面每排布置13根;頂板打設1根錨索,錨索采用D17.8 mm×6 000 mm的1×7股鋼絞線,錨索排距為1 800 mm。在掘進過程中,巷道圍巖變形量大,且易出現頂板冒頂、左右拱肩易鼓出的情況,急需對現有的掘進工藝及支護方案進行優化。

2 巷道開挖掘進方式優化

巷道開挖后,巷道圍巖會大致經歷加速變形、恒速變形及減速變形三個階段,故在對巷道進行支護時需選擇最佳的支護時間以便能夠最大限度地調動圍巖的自我承載能力,進而有效控制住巷道圍巖的變形,如果對巷道進行分步開挖,即在掘進時,分兩步進行,先進行巷道上半部分的開挖支護作業,隨后再進行下半部分的開挖支護作業,則能夠及時對巷道圍巖進行支護,進而能在一定程度上控制圍巖的變形[1-2]。

為研究巷道分步開挖、支護作業對巷道圍巖變形量的控制作用,采用FLAC3D數值模擬軟件,根據15號煤層一采區膠帶巷的具體地質條件,建立數值模擬模型,模型長×寬×高=36 m×27 m×40 m,巷道沿著長度方向進行掘進,將模型左右邊界進行固定,分別模擬巷道采用全斷面一次開挖和分步開挖作業時巷道圍巖位移及塑性區分布狀態。

2.1 巷道圍巖位移分布

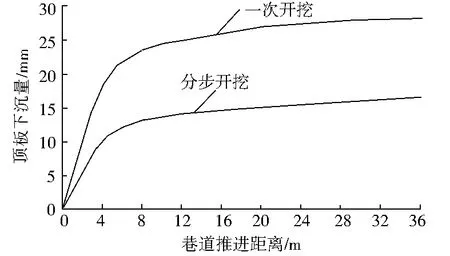

由數值模擬得出巷道在一次開挖作業和分步開挖作業時的圍巖頂板位移隨巷道掘進的變化曲線,如圖1所示。

圖1 不同開挖方式下巷道頂板位移曲線

由圖1可知,巷道采用全斷面一次開挖作業時頂板的變形量大于采用分步開挖作業時的頂板變形量,在巷道掘進36 m時,此時采用全斷面一次開挖作業的頂板下沉量為28.4 mm,采用分步開挖作業的頂板下沉量為16.6 mm,巷道在采用一次全斷面掘進和分步掘進作業時,巷道頂板的下沉量均在巷道掘進0~16 m的范圍內,圍巖變形的增長速率較快,在巷道掘進16 m后,圍巖變形速率逐漸減小,根據圖1能夠看出對于大斷面松軟圍巖巷道采用分步開挖的掘進方式能夠有利于控制頂板巖層的變形。

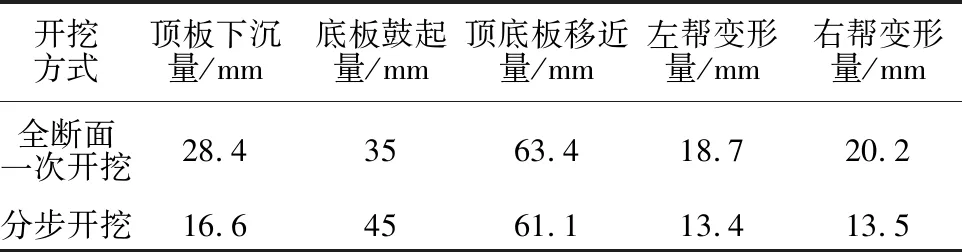

根據模擬結果得出巷道采用兩種掘進方式,在掘進至36 m,圍巖變形穩定時,巷道表面位移的具體情況,如表1所示。

表1 巷道在掘進36m時圍巖變形量

通過表1能夠看出,巷道采用全斷面一次開挖作業時頂板下沉量比采用分步開挖作業時增大了11.8 mm,占到了分步開挖作業頂板下沉量的71.1%,采用全斷面一次開挖作業時巷道左幫及右幫變形量分別比采用分步開挖作業時增大了39.6%和49.6%,故基于此可知大斷面松軟圍巖巷道采用分步開挖進行掘進作業時更能夠有效控制巷道圍巖變形。

2.2 巷道圍巖塑性區分布

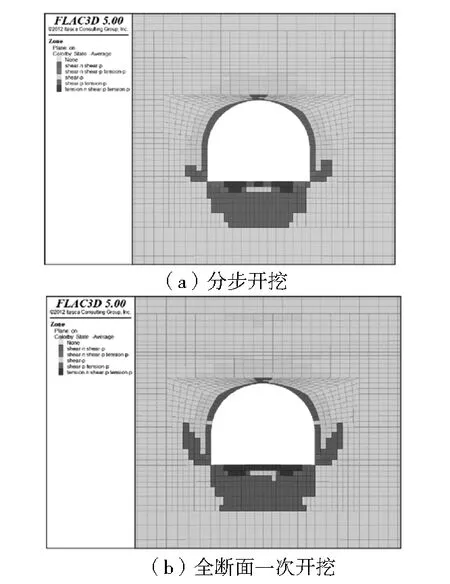

由數值模擬得出15號煤層一采區膠帶巷在采用分步開挖與全斷面一次開挖時圍巖塑性區的分布狀態如圖2所示。

圖2 不同開挖方式下巷道圍巖塑性區分布

由圖2可知,巷道采用全斷面一次開挖時,巷道頂板塑性區發育至頂板3.7 m的深度,圍巖主要以剪切和拉斷破壞為主,巷道頂板及兩幫圍巖松動破壞存在著狀態及形態方面的差異,在全斷面一次開挖作業下底板巖層的塑性區呈現出矩形形態向底板深部巖層深處發育;在分步開挖作業下,頂板塑性區的發育深度為2.5 m,兩幫塑性區的發育寬度為1.125 m,底板巖層呈現出倒梯形形態向底板深部巖層發育,表明采用分步開挖作業時圍巖塑性區的破壞范圍向巖層深部逐漸減小,且發育范圍明顯比全斷面開挖時小。故巷道掘進采用分步開挖作業更能有效控制圍巖變形。

3 支護方案

3.1 支護參數設計

根據15號煤層一采區膠帶巷的具體地質條件,結合數值模擬結果,確定巷道在后續掘進作業時采用分步開挖,并根據數值模擬結果對巷道的支護方案進行具體優化,主要優化參數為錨桿(索)長度和間排距。具體優化設計如下:

1) 錨桿(索)長度優化。為有效確定錨桿(索)的長度,需充分了解巷道開挖后,圍巖塑性區的范圍,根據彈塑性理論可知圍巖塑性區計算如下[3-4]:

(1)

式中:Rp為極限平衡區的半徑,m;p0為原巖應力的大小,取為17.25 MPa;φ為巖體的內摩擦角,取為30.5°;Lp為塑性區的寬度,m;M為巷道開挖尺寸的一半,取為2.7 m,c為巖體的粘結力,取為2.0 MPa。

將數據代入式(1)計算得出極限平衡區半徑Rp=4.6 m,巷道圍巖塑性區的發育寬度Lp=1.9 m,數值模擬結果顯示出頂板塑性區的發育深度為2.5 m,兩幫塑性區的發育寬度為1.125 m,基于保障巷道圍巖穩定及安全的角度綜合考慮,確定出巷道圍巖塑性區的發育寬度采用1.9 m。

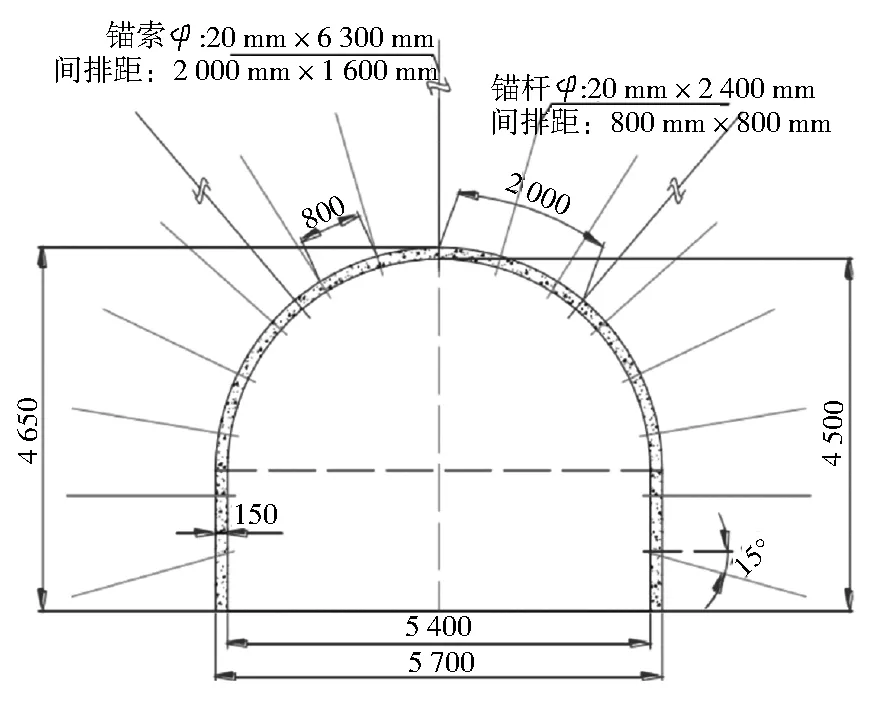

基于上述圍巖塑性區范圍的分析結果,結合巷道在原有支護方案下巷道易冒頂的具體情況,確定巷道錨桿采用型號為D20 mm×2 400 mm的左旋無縱筋螺紋鋼錨桿,錨索采用型號為D20 mm×6 300 mm的1×7股鋼絞線。

2) 錨桿(索)間排距優化。新奧法理論對松軟破碎圍巖的支護問題,提出錨桿間排距宜為0.8~1.0 m,對于不穩定圍巖,結合長治礦區的支護經驗間排距為0.6~1.0 m,基于此并結合15號煤層一采區膠帶巷的具體情況,確定錨桿間排距為800 mm×800 mm,錨索間排距為2 000 mm×1 600 mm。

綜合上述分析,15號煤層一采區膠帶巷采用分步開挖的方式進行掘進作業,優化后的支護參數為:巷道頂板及兩幫錨桿采用D20 mm×2 400 mm的左旋無縱筋螺紋鋼錨桿,間排距為800 mm×800 mm,頂板錨索采用D20 mm×6 300 mm的1×7股鋼絞線,間排距為2 000 mm×1 600 mm,巷道全斷面內每排布置15根錨桿、3根錨索,錨索在巷道頂板中心及兩拱肩位置處打設安裝,同時采用D6 mm圓鋼焊制成網片進行護幫護頂,網片規格為50 mm×50 mm,具體優化后的支護參數如圖3所示。

圖3 15號煤層一采區膠帶巷優化后支護斷面

3.2 效果分析

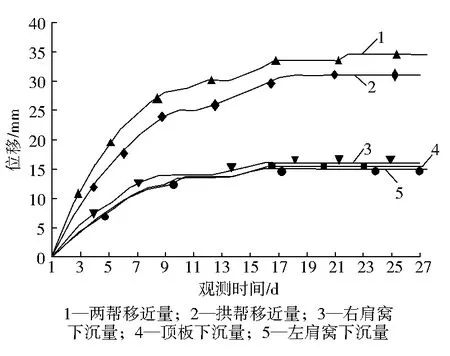

為了檢驗巷道在采用優化后的掘進工藝及支護效果,通過在巷道滯后掘進工作面10 m的位置處布置礦壓監測站,在巷道表面安設KDC-10測槍用以觀測巷道表面位移,對巷道圍巖變形量進行持續27 d的觀測,根據觀測結果得出巷道圍巖變形量-時間的關系曲線如圖4所示。

圖4 15號煤層一采區膠帶巷圍巖變形曲線

由圖4可知,15號煤層一采區膠帶巷在采用優化后的掘進工藝及支護方案后,巷道圍巖的變形量主要集中在掘巷初期,在掘巷1~11 d的范圍內,巷道頂板下沉量為12.5 mm,兩幫移近量為29.5 mm,巷道左右肩窩的下沉量分別為13.5 mm和14 mm,在巷道掘進13 d后,圍巖的變形量逐漸趨于穩定,基本不再出現增大,最終巷道頂板下沉量為17 mm,兩幫移近量為37mm,巷道左右肩窩的下沉量為15 mm,拱幫的移近量為30 mm。由此得出,15號煤層一采區膠帶巷在采用優化后的掘進工藝及支護方案后保證了巷道圍巖的穩定,有效控制了圍巖的變形。

4 結 語

通過數值模擬分析巷道采用全斷面一次開挖和分步開挖作業時圍巖位移及塑性區的分布狀態,確定巷道采用分步開挖進行掘進作業,結合數值模擬結果對支護方案進行了具體優化,礦壓監測結果表明,優化后的支護方案能夠有效控制巷道圍巖的變形,保障巷道圍巖的穩定。