綜采工作面回采巷道錨固單元體承載性能及圍巖控制技術研究

陳鵬鵬

(西山煤電股份公司 杜兒坪礦,山西 太原 030022)

1 工程概況

西山煤電股份公司杜兒坪礦721001工作面位于南十采區,工作面主采2號煤層,煤層平均厚度2.93 m,平均傾角為6°,煤層含一層不穩定夾矸,厚度為0~0.45 m。煤層直接頂為砂質泥巖,均厚1.5 m;基本頂為K6粉砂巖,均厚10.2 m;直接底為砂質泥巖,均厚1.7m,基本底為中砂巖,均厚為10.2 m。工作面采用走向長壁綜合機械化采煤方法。

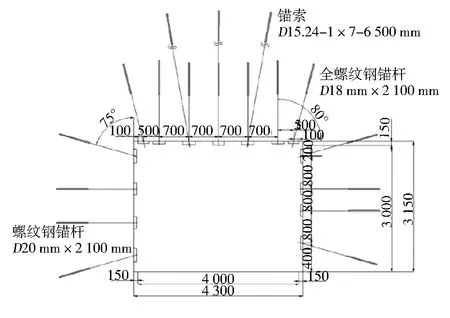

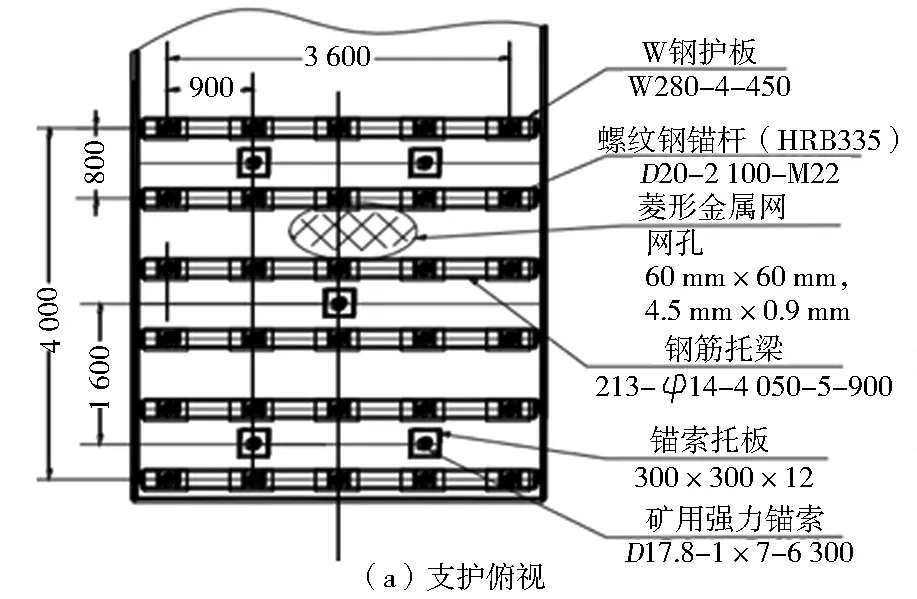

721001工作面運輸巷沿2號煤層底板掘進,巷道斷面為矩形,凈寬4.0 m,凈高3.0 m,巷道原有支護采用錨網索支護,頂板錨桿為D18 mm×2 100 mm的全螺紋錨桿,每排7根,間排距為700 mm×800 mm;兩幫錨桿為D20 mm×2 100 mm的螺紋鋼錨桿,每排4根,間排距為800 mm×800 mm;頂板錨索采用D15.24 mm×6 500 mm的1×7股鋼絞線,每排3根,錨索間排距為700 mm×1 600 mm。錨桿錨固長度為1.2 m,錨索錨固長度為2.0 m。并采用網孔規格為60 mm×60 mm的菱形網片進行護幫護頂,具體支護方式如圖1所示。運輸巷在原有支護方式下頂底板及兩幫變形量較大,且易出現錨桿(索)失效的情況。

分析其原因,主要為以下幾個方面:①煤層及頂底板結構松散破碎,圍巖中粘土礦物成分較高,具有遇水易軟化的特性,錨桿(索)錨固長度較短,易致使煤巖與錨固劑界面之間出現滑脫失效現象;②原有支護方案中使用的D18 mm的等強右旋全螺紋錨桿,在破碎圍巖中其強度明顯偏低;錨桿(索)的預緊力較低,根據現場檢測可知錨桿在安裝時的預緊力均在20 kN以下[1-2];③由于采用D15.24 mm的錨索,但錨索鉆孔直徑為28 mm,孔徑差過大易出現滑動脫粘現象,另外錨索的破斷載荷僅為260 kN,故可知現采用的錨索不能與圍巖的大變形相適應。基于上述原因,急需對巷道錨桿(索)的支護方案進行優化,尤其需重視錨桿(索)的錨固長度及錨固單元體與圍巖之間的承載性能,以此保證巷道圍巖穩定。

圖1 721001工作面運輸巷原有支護斷面(mm)

2 錨固單元體承載性能研究

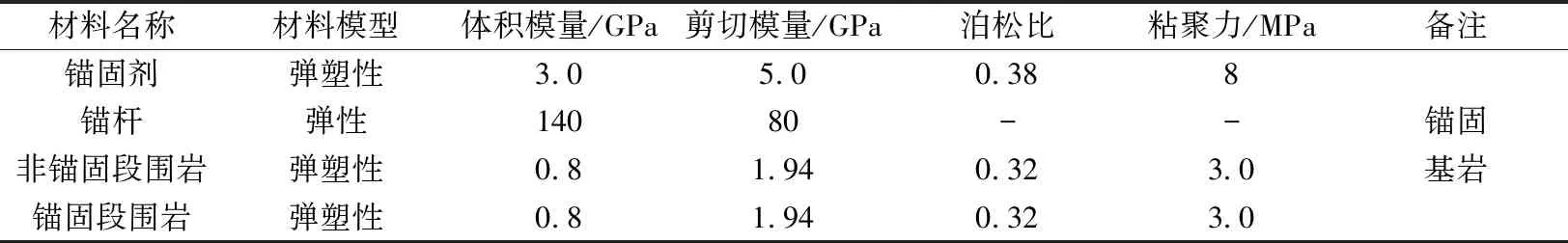

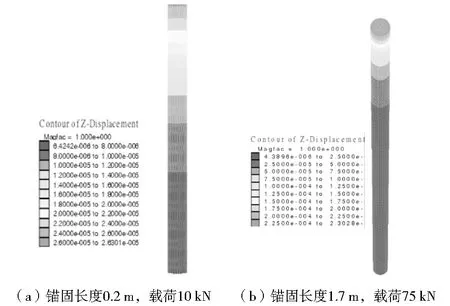

在對巷道進行錨桿(索)支護時,其支護效果會受到眾多因素的影響,其中錨桿(索)單元體的承載性能是評價支護效果的主要因素,現為對錨桿(索)的支護效果進行有效分析,采用數值模擬的方法對不同錨固單元體的承載特性、分布規律進行研究。由于煤礦巷道現采用的錨桿的長度基本在1.8~3.0 m之間,且現在的錨桿支護中多采用非全長錨固的形式,錨固長度一般在0.5~1.8 m之間,基于此確定數值模擬中的錨固長度范圍為0.2~1.7m,視錨固單元體為圓柱體,取被錨固圍巖的直徑為0.4 m,在建立錨固模型時將垂直錨桿錨固方向上一定距離外的邊界采取水平位移約束,一定距離外的錨固圍巖沿著錨固方向視為無位移發生,具體數值模擬錨桿錨固單元劃分及模擬方案如表1所示,各項模擬材料的力學參數如表2所示。

表1 錨固單元體承載性能模擬方案

表2 數值模擬材料各項物理力學參數

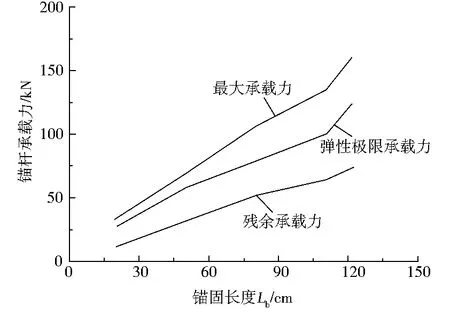

根據上述模擬方案對錨固體在不同錨固長度下,針對軸向錨桿進行加載,荷載等級以2.5 kN為一個等級逐漸增大,對于錨固長度為0.2 m、0.8 m、1.4 m、1.7 m的錨桿,錨桿荷載加載范圍分別為2.5~20 kN、10~50 kN、30~90 kN、30~90 kN。錨固長度為0.2 m、荷載10 kN和1.7 m、荷載75 kN時錨桿的張拉位移云圖如圖2所示。根據數值模擬結果與相關錨桿張拉試驗值,統計分析錨固長度與錨桿承載力特性的關系曲線如圖3所示。

圖2 不同錨固長度、不同載荷下錨桿張拉位移云圖

圖3 錨桿錨固長度與其承載力間關系曲線

通過分析圖2與圖3可知,在錨桿不同的錨固長度下,隨著錨桿在軸線受到載荷的增大,則錨桿在自由端處的位置均會在彈性變形的范圍內呈現出線性逐漸增大的趨勢;隨著錨桿錨固長度的增大,錨桿的三項承載力均表現出逐漸增大的趨勢,另外隨著軸向載荷的逐漸增大,錨固體單元會逐漸全部演化為脫粘區,此時錨固體錨桿僅剩下摩擦阻力提供的殘余抗拔力,此時的殘余抗拔力為最大拉拔力的45%,致使錨桿錨固體的承載能力大大降低。

基于上述分析可知,錨固體煤巖與錨固劑界面間的滑脫機理受到眾多因素的影響,當錨桿的錨固長度或者錨固的載荷較大,界面剪應力大于其抗剪強度時,錨固外端會進入到塑性、脫粘階段,隨著錨桿錨固段外端滑移脫粘后,此時錨固的長度會逐漸縮短,最終會致使煤巖體與錨固劑界面間出現整體的滑落失穩。

3 支護方案優化

3.1 優化設計

根據721001工作面運輸巷的具體地質條件,結合錨固單元體承載性能的數值模擬結果,利用煤巖-錨固劑界面滑脫失效理論對運輸巷的支護方案進行具體設計:

1) 錨桿(索)錨固力設計。根據垮落拱理論[3-4]能夠得知巷道在單位長度的垮落拱內錨桿(索)所能夠承受的圍巖的重量表達式為:

G=KdγST

(1)

式中:Kd為動壓影響系數;S為包絡線內圍巖體面積;γ為圍巖容重;T為巷道單位長度。

根據運輸巷的具體條件,取γ=13 kN/m3,Kd=1.5,S=3.21 m2,T=1.0 m,計算出錨桿索承受的圍巖重量G=269.16 kN,結合常用錨桿的參數,初步確定選用D20 mm×2 100 mm的錨桿、D17.8 mm×6 300 mm的錨索,錨桿采用一支K2550錨固劑和一支Z2550錨固劑進行錨固,頂板錨桿設計錨固力75 kN,幫部錨桿設計錨固力為50 kN,頂板錨索采用1支K2550和1支Z2550型錨固劑進行錨固,設計錨索的錨固力為120 kN,頂板錨索采用二一二布置,排距為1 600 mm。

根據原支護方案下對圍巖變形及錨桿載荷的監測結果,并與單根錨索的極限承載能力相結合確定頂板錨桿按照每排5根進行設計,施加的最大預緊力為75 kN,兩幫按照每排8根錨桿進行設計,施加最大預緊力為50 kN。

2) 錨桿(索)預緊力設計。為了有效加強錨桿(索)的主動支護效果,設計兩幫錨桿預緊扭矩為250~300 N·m,頂板錨桿預緊扭矩為300~350 N·m,頂板錨索的預緊力為150 kN。

3) 錨桿(索)錨固長度設計。根據常用錨桿(索)長度、錨桿(索)的彈性極限抗拔力和鉆孔直徑,并與錨桿(索)的設計載荷相結合,初步確定采用D25 mm的樹脂藥卷。頂板及兩幫錨桿的錨固長度設計為1.63 m,頂板錨索的錨固長度為2.7 m。

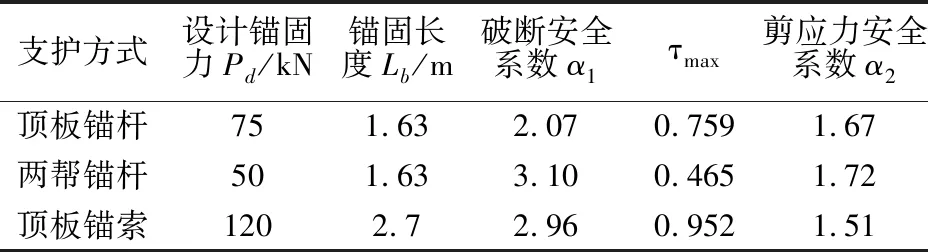

根據設計錨桿(索)的錨固長度、錨固力,結合錨固單元體的承載性能的數值模擬分析能夠得知不同載荷條件下煤巖-錨固劑界面外端的最大剪應力τmax及破斷和剪應力的安全系數,得出錨桿(索)在現有錨固長度下的設計載荷安全系數如表3所示。

表3 錨桿(索)設計載荷安全系數

根據表3可知,在該設計方案下錨桿與錨索的安全系數均在2.0以上,煤巖與錨固界面的剪應力安全系數均大于1.5,故可知錨桿(索)在該支護方案下設計的錨固長度與錨固力能夠滿足運輸巷的使用要求。

具體運輸巷優化后的支護方案如圖4所示。

圖4 運輸巷支護優化后支護參數(mm)

3.2 效果分析

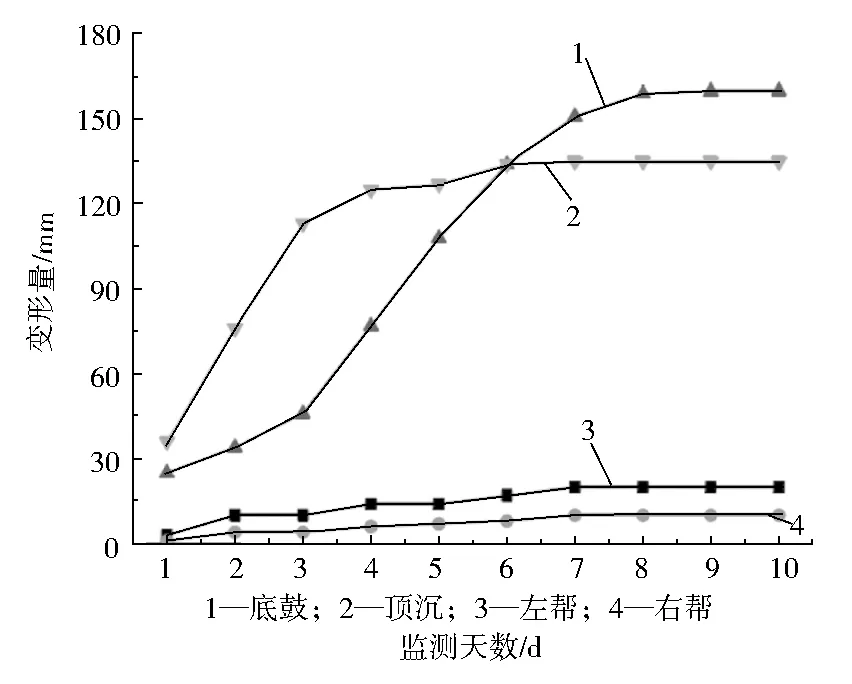

為了檢驗優化后支護方案的支護效果,對掘進過程中巷道的表面位移進行持續監測,在滯后掘進工作面20 m的位置布置礦壓監測站,在測站布置完畢后,每天對圍巖表面位移的數據進行一次記錄,持續觀測10 d,根據監測數據,得出如圖5所示的巷道圍巖變形-時間曲線。

圖5 支護方案優化后巷道圍巖變形曲線

通過分析圖5能夠看出,優化支護方案實施后在0~6 d內巷道圍巖變形較快,第4 d頂板的變形量已經達到125 mm,占到總變形量的93%,第6 d底鼓量達到130 mm,巷道兩幫的變形量較小;6 d后,巷道圍巖的變形逐漸趨于穩定,表明巷道圍巖已經處于穩定狀態,最終巷道頂底板的最大移近量為295 mm,兩幫最大移近量為30 mm,且根據現場錨桿(索)監測可知無錨桿(索)的失效情況存在,巷道圍巖變形量得到了有效控制。

4 結 語

通過分析721001工作面運輸巷在原有支護下存在的問題,并結合錨固單元體承載性能數值模擬結果,對運輸巷原有的支護方案進行具體設計優化,根據礦壓監測結果顯示,在優化后的支護方案實施后,頂底板的最大移近量為295 mm,兩幫最大移近量為30 mm,解決了巷道圍巖變形量大的問題,無錨桿(索)失效情況出現,保證了巷道圍巖的穩定。