馬蘭礦910水平東大巷軟弱圍巖控制技術

張 毅

(西山煤電股份公司 馬蘭礦,山西 古交 030200)

1 工程概況

馬蘭煤礦910水平東大巷位于南五采區,主要為井田02號和2號煤提供運輸服務,巷道整體為單斜構造,北高南低。巷道沿2號煤層底板掘進,2號煤層平均厚度為2.55 m,平均傾角4°。煤層直接頂為砂質泥巖,均厚3.5 m,基本頂為S5砂巖,均厚5.67 m;直接底為砂質泥巖與3號煤層互層,均厚2 m,基本底為粗砂巖,均厚7.8 m。巷道斷面形狀為半圓拱形,凈寬×凈高=5 400 mm×4 200 mm,其中墻高為1 500 mm,拱高為2 700 mm。由于巷道沿煤層底板掘進,煤層較為軟弱,另外煤層直接頂巖層及直接底巖層均較軟弱,巷道在原有錨網梁+W型鋼帶配合錨索支護時,圍巖變形量大,其中底鼓變形嚴重,同時由于巷道在不同地段巖性差別較大,局部地段最大底鼓量達到1 300 mm,最小地段底鼓量達到300 mm,平均底鼓量為430 mm,兩幫變形量及頂板下沉均較大,急需采取有效措施保證巷道圍巖的穩定。

2 軟弱圍巖分階段控制技術

2.1 分階段過程控制技術

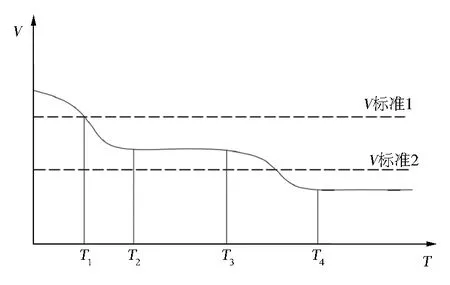

軟巖巷道圍巖變形量大的根本原因為巷道圍巖強度弱化與破壞,巷道圍巖的變形量具有一定的階段性,具體軟巖巷道變形特征曲線如圖1所示。

圖1中T1節點為圍巖移近速度在巷道掘進影響期間的轉折點,T2節點為掘進影響階段的結束點,巷道圍巖變形量在此時逐漸趨于穩定,T3節點為軟巖巷道在采取進一步加強支護措施后,巷道圍巖的變形速度進一步降低,T4節點為巷道加強支護穩定后,巷道圍巖的變形速率較小,并基本保持穩定[1-2]。根據圖1中兩條標準的速度線可知當巷道的服務周期較短時,只需要求巷道圍巖的變形穩定后的速度達到標準1即可,當巷道的服務周期較長時,需要巷道圍巖的變形速度達到較小,即需使得圍巖的變形速度達到標準2,故此時必須對巷道實施分階段加固技術。

圖1 軟巖巷道圍巖變形曲線

2.2 噴錨注分階段支護技術

依據分階段支護理論,針對軟弱圍巖、服務周期長的巷道提出隨著巷道的掘進,采用以“護”和“讓”為主的支護方式,即在初次支護時允許圍巖出現一定的變形,讓圍巖體進行充分卸壓,巷道圍巖優先采用表面噴射混凝土+護頂護幫錨桿的形式進行初次支護,在巷道的掘進后期,由于此時巷道圍巖的應力已經得到充分釋放,圍巖變形基本保持穩定,此時采用以“支”和“限”為主的支護方案,即優先選擇采用錨噴支護,在錨噴支護中最能保障巷道圍巖穩定的為全長錨固,此時支護體系會與圍巖形成共同承載結構[3-4],保障圍巖的穩定,具體噴錨注分階段支護可概括為下述4個步驟:

1) 及時噴層。隨著巷道掘進工作的進行,巷道圍巖會逐漸暴露,此時及時在巷道表面噴射一定厚度的混凝土能夠有效防止圍巖的松動風化。

2) 適時錨噴。當軟巖巷道圍巖變形速度逐漸趨于穩定時,此時采用錨噴網支護,以提供高的支護阻力來限制圍巖變形為主。

3) 關鍵部位錨索加強支護。當軟巖巷道圍巖變形速度趨于穩定時,在巷道的圍壓破碎區域及幫角的位置處通過補打錨索進行加強支護,同時對于構造區域需對巷道底板進行進一步的處理,并采取合理的加固措施。

4) 滯后注漿。在巷道采用上述支護方案后,若圍巖的變形速度尚不能滿足變形要求時,此時需對軟巖巷道采用滯后注漿技術,通過將粘結材料壓入宏觀裂隙里,使得破碎圍巖得到加固,同時能夠對原有的錨噴支護進行加強,進而保障巷道圍巖的穩定。

3 軟弱圍巖支護方案與效果

3.1 支護技術方案

針對910水平東大巷圍巖變形的具體情況,對該巷道支護采用高性能超強錨桿提高對圍巖的控制效果,錨桿托盤采用大托盤增大護表面積,采用新型阻尼螺母提供較大的扭矩,對錨桿(索)施加高預緊力,采用拉底錨桿配合錨索控制底板。

考慮到910水平東大巷軟弱圍巖的具體特征,根據巷道的實際情況確定支護方案的施工流程如圖2所示。

圖2 巷道支護方案流程

3.2 支護方案設計

根據910水平東大巷的具體地質條件,結合軟弱圍巖分階段控制技術原理,采用噴錨注支護方案,具體方案設計參數如下:

1) 混凝土噴層。在巷道掘進后,將爆破后的活矸處理完畢,及時對巷道表面進行噴射混凝土噴層,進而有效封閉巷道圍巖,混凝土噴層配比為水泥∶黃沙∶石子=1∶2∶2,設置巷道表面噴層厚度為20~30 mm。

2) 高性能預應力錨網支護。根據910水平東大巷圍巖的裂隙相對發育的情況,可知該巷道屬于典型的松軟破碎圍巖巷道,故考慮到一定的變形后來保證巷道滿足使用要求,巷道頂板采用M24、直徑為22 mm、長度為2 800 mm的超高強預應力螺紋鋼錨桿,錨桿間排距為700 mm×700 mm,設置錨桿的預緊力大于50 kN,采用加長錨固的形式,設置錨固力不小于150 kN,在一次扭矩扳手施加完預緊力后,二次通過氣扳機再次對錨桿進行扭矩的施加,確保預緊力達到設計要求。

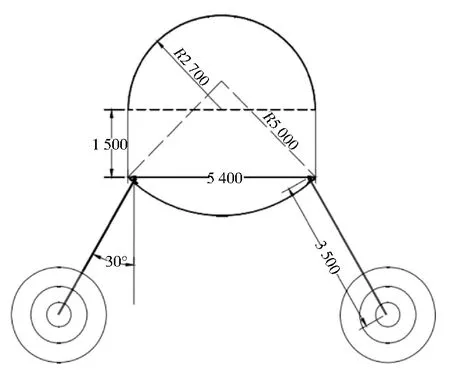

巷道兩幫同樣采用M24、直徑為22 mm、長度為2 800 mm的超高強預應力螺紋鋼錨桿,錨桿間排距為800 mm×700 mm,加長錨固,同時采用高預緊力錨索對巷道幫角等關鍵位置進行加強支護,錨索采用型號為D17.8×5300 mm的1×7股鋼絞線,排距為1 400 mm,錨索預緊力不小于80 kN,巷道斷面內布置5根錨索,其中兩幫各兩根,頂板中間位置處設置1根,具體910水平東大巷的支護布置形式及各項參數如圖3所示。

圖3 巷道錨網索支護及注漿孔布置示意(mm)

3) 滯后注漿。根據910水平東大巷的現場礦壓觀測可知,注漿時機應選擇在距離掘進頭100~150 m的位置處。具體注漿作業流程如下:①在進行注漿作業前應對采用錨網索支護的圍巖進行二次噴射混凝土噴層,設置噴層厚度為30~50 mm,防止注漿過程中出現漏漿現象。②注漿材料采用單液水泥漿,采用注漿錨桿將漿液送入破碎圍巖體內,對淺部破碎圍巖進行有效加固,注漿錨桿長度為1 500 mm,設置注漿壓力始終小于2 MPa,確保注漿過程中不會出現大量跑漿現象;在進行注漿作業時,先從巷道底角位置處開始,隨后依次向上對巷道兩幫、頂板的破碎圍巖進行有效注漿作業。③圍壓加固注漿時采用長度為2 600 mm的注漿錨桿將漿液送入破碎圍巖內,巷道全斷面內設置7個注漿孔,注漿孔間距為1 400 mm,排距為1 400 mm,注漿孔錯開錨桿(索)布置,孔深設置為3 000 mm,采用速凝水泥卷進行封孔作業,設置封孔長度為1 600 mm,具體注漿孔布置形式如圖3所示。

4) 巷道底板反拱設計。為有效控制底板軟弱巖層的底鼓現象,通過在巷道底角位置處設置深孔卸壓爆破鉆孔,在巷道兩底角的位置處分別打設一個與垂直方向成30°、長度為3 500 mm的鉆孔,具體底角深孔卸壓爆破如圖4所示。

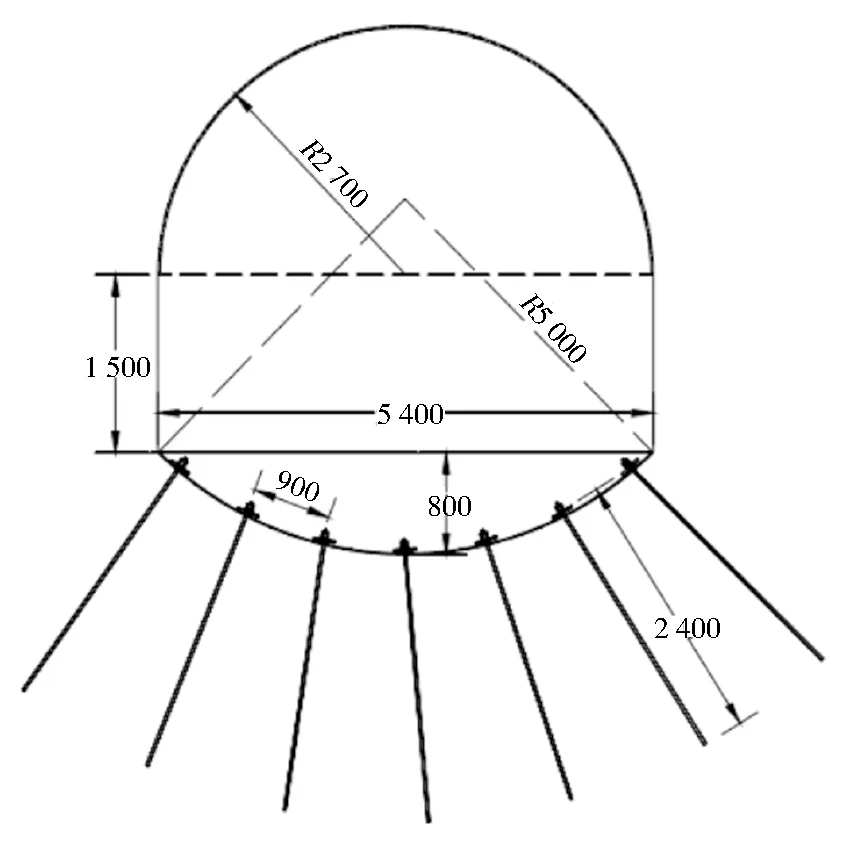

在巷道底角進行深孔卸壓爆破后,采用錨桿對底板進行進一步加固,進而形成底板的反拱形式,設置反拱最大深度為800 mm,反拱半徑為5 000 mm,底板錨桿采用型號為D22 mm×2 400 mm的螺紋鋼錨桿,間排距為900 mm×1 400 mm,具體底板反拱設計及錨桿支護如圖5所示。

圖4 巷道底角深孔卸壓爆破鉆孔布置(mm)

圖5 巷道底板反拱及加固錨桿布置示意(mm)

3.3 支護效果分析

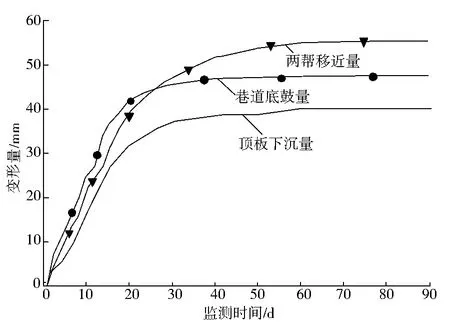

為對910水平東大巷采用噴錨注分階段支護技術的應用效果進行有效分析,采用十字布點法對巷道圍巖的變形情況進行持續監測,得出巷道圍巖的變形曲線如圖6所示。

圖6 巷道圍巖變形量曲線

由圖6可知,巷道在采用噴錨注分階段支護技術后,在0~30 d內巷道圍巖變形量較大,頂底板的變形速率為11.5 mm/d,兩幫變形速率為27 mm/d;在30~90 d的時間內巷道頂底板及兩幫移近量均基本保持穩定,表明巷道圍巖已經處于穩定狀態,巷道頂底板最大移近量為85 mm,其中底板最大鼓起量為47 mm,兩幫最大移近量為57 mm,巷道圍巖得到了有效控制。

4 結 語

根據馬蘭煤礦910水平東大巷的具體地質條件及巷道在原有支護方式下圍巖的變形情況,結合軟弱圍巖分階段控制原理確定對巷道采用噴錨注分階段支護技術,并對各項支護參數進行設計,支護方案實施后巷道頂底板最大移近量為85 mm,其中底板最大鼓起量為47 mm,兩幫最大移近量為57 mm,有效保證了巷道圍巖的穩定。