“三軟”煤層綜采工作面大斷面開切眼支護技術實踐

貴州大方煤業有限公司小屯煤礦 廣東 惠州 516000

貴州大方煤業有限公司小屯煤礦為“三軟”煤層地質條件,由于受頂底板軟巖和煤層有軟分層等條件影響掘進后巷道變形嚴重,頂板下沉、兩幫變形、底板鼓起,特別是在掘進切眼過程中,巷道寬度大,造成同樣頂板彎曲下沉角度條件下,巷道中部的下沉量顯著增大,工作面安裝高度不足。自綜采工作面引進ZY5000/15.5/32D液壓支架以來,為適應支架安裝,切眼寬度從6200mm變更為7000mm,給切眼支護帶來很大挑戰。為確保安裝空間,以16中14切眼為研究對象,通過理論計算確定錨索長度,通過現場監測對最佳錨網索復合支護方案控制圍巖的效果進行分析。

1 工作面切眼概況

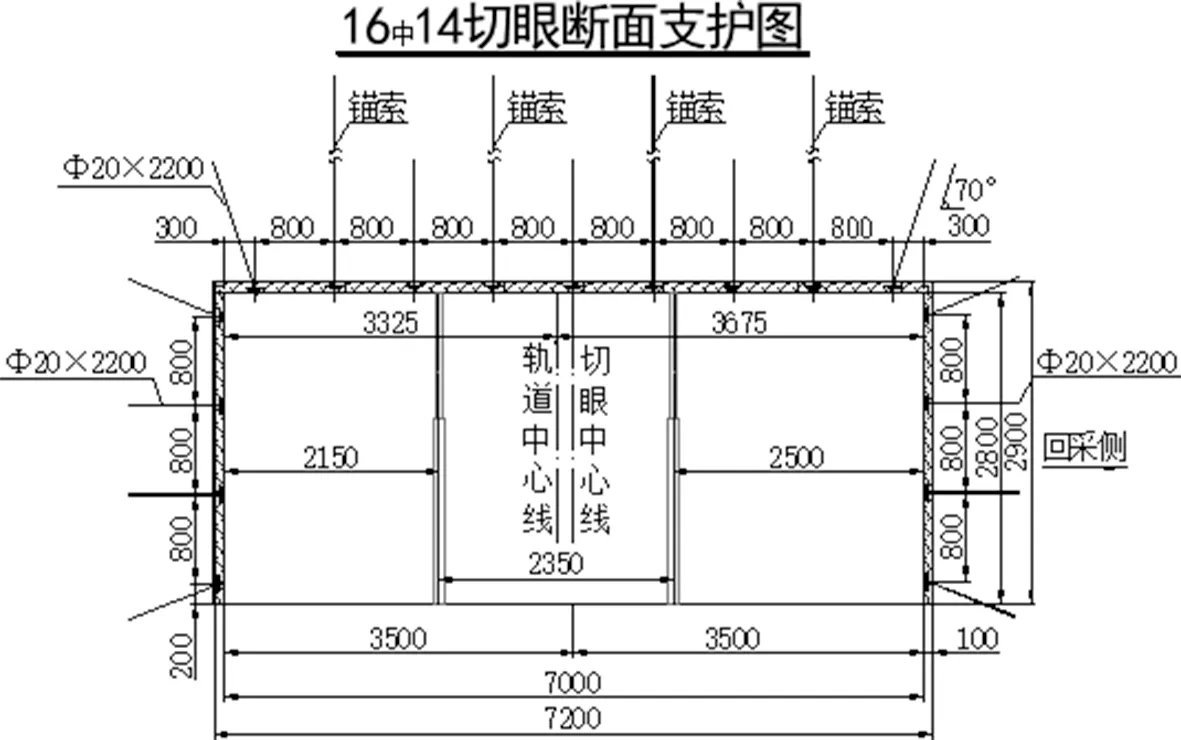

小屯煤礦16中14切眼地面標高+1755~+1795mm,工作面底板標高+1433~+1445mm。掘進巷道6中煤厚度2.2~2.7m,平均厚度2.33m,普氏硬度f=1~3。工作面直接頂為深灰色泥質粉砂巖為主,普氏硬度f=2~4。基本頂為6上煤和粉砂巖泥巖或泥質粉砂巖。普氏硬度f=3~5。直接底以深灰色泥巖為主,松軟破碎,遇水極易軟化。切眼從16中14軌順端頭開口,按方位角132°16′方向沿6中頂板掘進,巷道斷面為矩形,寬×高=7000 mm×2800mm,掘進斷面為19.04m2。

2 錨索支護的重要作用

2.1 錨索支護層位的選擇 在巷道支護過程中,由于6中煤頂板距離上方6上煤間距為2.4m左右,6中煤距上方B1灰巖8.36m,B1灰巖厚度2.23m。切眼施工錨桿只能支護到6中煤上方泥質粉砂巖中,不能有效支護頂板,需配合錨索進行復合支護。錨索施工后形成穩定承載體,錨索錨固點處在松動圈之外,鋼絞線錨索有很好的延展性和抗拉強度,使錨索形成的錨固巖體在巷道頂板形成結構穩定的承載體。同時錨索布置在兩排錨桿之間增加了支護的密度,錨索與錨桿相同的高延展性、高強度進一步提高了承載體的強度、塑性和抗彎曲破壞能力,提高了承載體的自穩能力,使錨桿的組合梁作用與錨索的懸吊作用有機結合,從而保證了巷道頂板支護效果。在原來順槽巷道支護過程中施工φ17.8×7000mm錨索,錨索無法錨固到穩定巖層中,出現頂板下沉嚴重、錨索斷裂情況。經改進使用φ21.6×9000mm錨索能夠有效錨固到頂板上方B1穩定灰巖中,錨索強度增加,起到了良好的支護效果,沒有出現錨索斷裂現象,頂板下沉量明顯減少,也有效的保護了錨桿的支護效果。

2.2 錨索支護參數的確定

(1)錨索長度的確定計算

L=La+Lb+Lc+Ld=1+7.6+0.1+0.2=8.9m

式中:L—錨索總長度,m;

La—錨索深入到B1灰巖的錨固長度,1m;

Lb—需要懸吊的不穩定巖層厚度,取7.6m;

Lc—上托盤及錨具的厚度,取0.1m;

Ld—需要外露的張拉長度,取0.2m。

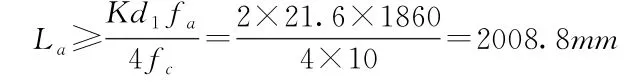

(2)錨索錨固長度的確定計算

最小錨固長度計算

式中:La—最小錨固長度;

K—安全系數,取2;

d1—錨索直徑,21.6mm;

首先,加強水泥凝土施工的技術交底,嚴格要求施工人員有較強的責任心和質量意識,遵循施工規范開展混凝土搗振,杜絕出現過振、漏振、不密實現象,澆筑期間嚴謹填塞雜物,不得帶水開展混凝土施工,嚴禁在澆灌混凝土中加水。

fa—錨索抗拉強度,1860N/mm2;

fc—錨索與錨固劑的粘結強度,10N/mm2。

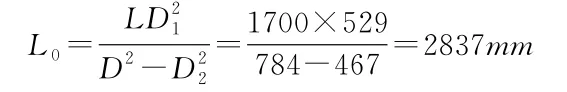

錨索設計錨固長度驗算

式中:L0—錨桿錨固總長度;

L—樹脂藥卷長度500+500+700=1700mm;

D—鉆孔直徑28mm;

D1—樹脂藥卷直徑23mm;

3 掘進與支護

3.1 掘進和支護方式 切眼施工采取先掘導硐再進行擴刷,平行作業,每6排為一個循環。

3.1.1 導硐施工每次截割2排,頂部采用錨網+鋼帶+錨索聯合支護,頂部錨索布置3棵。為確保頂板支護的連續性,頂部靠近采面側錨桿在擴刷結束后施工,進入下循環截割前必須保證上循環支護完整。

3.1.2 當切眼導硐掘進距離達到4800mm(6排)后,掘進機倒機至采幫側擴刷位置,擴刷前如頂板破碎或遇地質構造帶,需在導硐內距非采幫1500mm位置支設3棵臨時單體液壓支柱加強支護。掘進機擴刷前將采幫側擴刷開始位置的臨時單體液壓支柱回撤約3棵,以便于掘進機有足夠的調機截割空間。

3.1.3 擴刷施工每次截割2排,頂部采用錨網+鋼筋梯+錨索聯合支護,鋼筋梯端頭連接在鋼帶拖后施工錨桿上部,錨索布置在兩排鋼筋梯中間距采幫側1100mm位置。幫部采用鋼絲網+打孔膠帶+麻花玻璃鋼樹脂錨桿支護。

3.1.4 非采幫擴刷6排結束后,掘進機調機至導硐施工位置,在擴刷范圍內距采幫1500mm位置支設一排臨時單體液壓支柱。此時掘進機一運出料口后部臨時單體液壓支柱也要改至距采幫2400mm位置,非采幫側單體跟進至二運電滾筒位置,然后進入下一循環施工。

3.2 支護參數

3.2.1 頂板支護參數 頂部錨桿為高強度左旋無縱筋Φ20×2200mm型錨桿,錨桿間排距為800×800mm。錨索規格為Φ21.6×9000mm,錨索托盤規格:250mm×250mm×20mm,頂板采用非鍍鋅鋼絲網,規格為1800×1000mm,頂部使用T型鋼帶,長度為4500mm。

3.2.2 兩幫支護參數 非采幫選用Φ20×2400mm全螺紋等強錨桿,采幫選用φ18×2000mm麻花玻璃鋼樹脂錨桿,錨桿間排距均為800×800mm。非采幫采用10#鍍鋅鐵絲制成的菱型金屬網,采幫側采用鋼絲網。非采幫采用鋼筋梯由Ф14mm圓鋼加工而成,規格為Φ14×3200mm。采幫側采用打孔膠帶,由廢舊膠帶加工而成,規格為長×寬=2800mm×150mm。

3.2.3 特殊地帶支護參數 采煤機硐室寬度增加1m,增加一排錨索支護并采用單體液壓支柱配合一字鉸接頂梁加強支護,柱距1m。上下端頭寬度增加地點根據現場情況及時緊跟迎頭增加錨索和單體液壓支柱加強支護。

4 效果觀測

為掌握16中14工作面開切眼在錨網索T型鋼帶支護條件下的支護效果,在開切眼內距離掘進迎頭每隔50m布置1個測點,進行巷道收斂變形觀測。結果顯示:開切眼兩幫收斂量151mm~282mm,平均173mm,為開切眼寬度的2.47%;頂底板收斂量38mm~61mm,平均46mm,為開切眼高度的1.64%。為進一步掌握開切眼上方巖層變化情況,每隔20m安裝一個頂板離層儀。結果顯示:頂板上方0~5m范圍內頂板離層量3mm~11mm,平均8mm;頂板上方5m~10m范圍內頂板離層1mm~5mm,平均3mm。離層量在安全許可范圍內,說明開切眼上方頂板巖體較穩定,未出現明顯變化。

5 結論

16中14切眼施工完成3個月后進行綜采工作面的安裝,通過該支護方式的實施能夠有效控制切眼圍巖變形,提高巷道圍巖強度和完整性,有效保證工作面安裝過程中的空間和安全支護要求,在“三軟”煤層具有較好的推廣價值。