日用玻璃陶瓷研發的技術路線*

詹奕純

(廣東健誠高科玻璃制品股份有限公司 廣東 潮州 515658)

前言

日用玻璃陶瓷是供日常使用的,可以接觸食物的玻璃陶瓷制品。其外觀器型近似日用陶瓷,符合日用餐飲具在用餐、貯存食物的衛生和易于清洗等方面的要求。日用玻璃陶瓷的現行標準有GB/T 30771-2014《日用玻璃陶瓷》,其器型及外觀要求近似于日用陶瓷,其化學穩定性要求有“鉛、鎘、砷、銻”溶出量的限量要求。日用玻璃陶瓷的材質和生產工藝不同于日用陶瓷,其是采用玻璃陶瓷材料制成的微晶玻璃日用制品。標準中對玻璃陶瓷的定義是“由結晶相和玻璃相構成的一類復合材料,一般通過對玻璃進行適當加熱處理以使玻璃體內產生足量結晶相而獲得”。

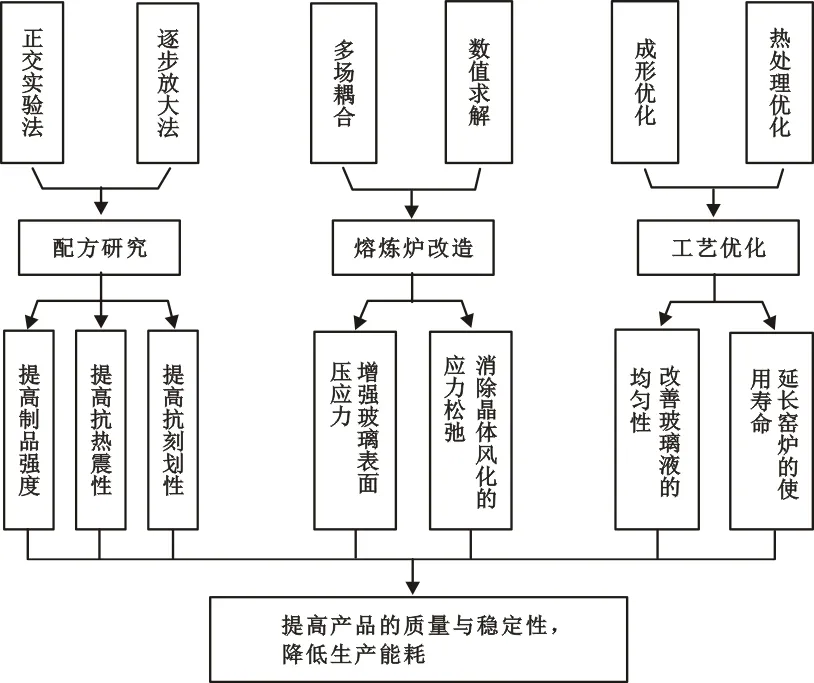

圖1 日用玻璃陶瓷技術路線框架圖

玻璃陶瓷又稱為微晶玻璃,結晶相對于玻璃的外觀顏色、強度、抗熱震性等方面產生影響,微晶量及晶體結構與原料和生產工藝有直接關系。在目前,日用玻璃陶瓷的原料是通過熔煉處理后再成形并晶化等工序,這是其與日用陶瓷的工藝的不同之處,與普通玻璃的生產工藝相近似。

在日用玻璃陶瓷的研發中,必須根據日用玻璃陶瓷的特性及需求,以及背景技術來選擇和確定技術路線。在具備玻璃制品生產技術及設備等條件的生產企業,其研發的技術路線中,配方調整和確定、工藝優化及確定、窯爐適用性及其技術改造,成為技術路線中的重要過程和環節。

1 技術路線的框架

1.1 技術路線框架圖

技術路線框架圖如圖1所示。

1.2 技術路線中相互關聯和相互作用的方面

上述技術路線是一般的日用玻璃陶瓷研發典型的技術路線。當企業具備日用玻璃器件的一般生產技術和生產條件時,可以采用此技術路線進行研發。如果企業是日用陶瓷生產企業,或從未涉及玻璃器件的生產,其技術路線中所涉及的部分和環節會更加復雜,在工藝方面不是優化,而是選擇和配套,在熔煉方面不是熔煉爐改造,而是熔煉爐形式的選擇和建設。

技術路線中所設定的配方研究、工藝優化、熔煉爐改造是相互關聯和相互作用的三大方面。制品的一般生產流程是:原料選用并經計量取用和混和、向熔爐投料、退火(包括晶體培育)、熱修或冷修、鋼化處理、必要的外觀裝飾。不同制品的生產中,在成形之后的工藝中會有不同或某些方面的順序調整,特別是成形器件的溫度處理中會涉及晶體的變化,必須根據實際生產情況作出工藝調整和控制。

在配方研究中、選用的是多種礦物配合料,通常是以二氧化硅、碳酸鈉、氫氧化鋁、碳酸鈣等作為主要材料,并加入其它添加材料,其作用和要求包括微晶的形成、制品的密度、硬度、光折射率(主要是微晶折射)、熱膨脹系數(制品成形及制品使用過程時對冷熱環境變化的適應性)等。由于制品是用于接觸食物,在使用中制品的有害物質的溶出量要符合標準的限量要求。因而,配方的研究中主要是服從制品的質量要求,同時也應對生產工藝具有適應性。由此可以看出,配方研究與后續的熔煉和工藝是相互關聯和相互作用的。

熔煉是一道工藝,是在成形之前對原料的加工處理。熔煉過程中,不同原料在一定溫度中產生化學反應,也已發生質變,在后續的成形、退火之后形成新的結晶物。熔煉和成形及退火也是相互關聯和相互作用,使配方的目的得以實現。熔煉的效果對成形產生直接影響,同時對產量和生產效率產生影響。

工藝優化關系到產品質量。工藝優化中,除了熔煉工藝的優化之外,重點還在于成形及退火工藝的優化。成形的工藝是多樣化的,主要是器型的要求。恰當的成形工藝能使制品減少變形、制品表面缺陷減少;退火是清除內應力的重要手段,對于日用玻璃陶瓷來說,也是微晶生長和控制的關鍵過程;鋼化的主要作用是提高制品的表面壓應力。從配方研究開始,就應該考慮到后續加工條件的可行性,而后續加工條件的優化,可以說是細節決定成敗。

2 技術路線的實施

在技術路線的實施中,配方研究、熔爐優化和工藝優化是三個重要方面,但不只這三個方面。根據制品的特殊要求,包括制品功能和檔次的提高,也包括附加值的提高,技術路線的實施中還應考慮一些技術配套,熱修或冷修、外觀裝飾等。在系統策劃的前提下進行分段的研究和技術攻關,能提高技術路線實施的成效,并減少事倍功半的現象。

2.1 配方

日用玻璃陶瓷的原料配方研究中,可借用以往的配方進行改進,也可采用全新配方。礦化材料是主要原料,針對各自特性和相組合之后產生的效果,進行挑選和組合。通過不同形式和多次實驗來驗證并確認其效果。

在實驗中,通常可采用正交實驗法,并可結合逐步放大法。正交實驗法屬于優選法,是數理統計方法,特別適用于分析多因素的試驗。

在日用玻璃陶瓷原料配方中,多種材料的各自加入量的大小都對生產結果產生影響。采用正交試驗法可以較快地找出主要因素。

配方研究中,一定要確保制品的化學穩定性,并且盡量地提高制品的強度、抗熱震性和抗刻劃性。針對不同顏色的制品,可采用乳化劑或著色劑。如高白度制品是通過乳化作用,其它顏色的玻璃是加入了著色劑。透光率的改變會影響到顯色效果,如選用低透光率可以減少著色劑的加入量,降低生產成本。

2.2 熔煉爐改造

在分階段實驗中,熔煉爐可采用100 kg左右的小爐,如果中試,可采用2.5 t實驗爐。實驗性小爐在企業通常是具備的,可根據需要進行改進和優化。

產業化方面采用的熔爐通常在30 t以上,最好是采用冷頂熔煉爐。由于日用玻璃陶瓷通常加入有含氟的材料,采用冷頂熔煉爐時,冷料層能阻擋氟氣體的揮發,在環保和節約成本、提高質量等方面都有好處。在批量生產中,熔爐是連續投料和連續輸出漿料,可根據模擬情況確定加熱件(如鉬電極)的布設、確定熔爐的壁厚及保溫效果、確定料道的尺寸等。耐火材料會受到侵蝕,在易受侵蝕部位應加厚,可以達到延長熔爐使用壽命及大修的周期。

由于生產中通常是多品種同時生產,常規的做法是一個熔爐配一料道供某一制品生產。如果設定多料道,可以同時生產多品種,但要同時考慮到料道的合理分布及輸料中的保溫,以適應生產需要。

在顏色制品的生產中,應先生產淺顏色制品,然后再生產深顏色制品。當企業熔爐數量有限時,深顏色制品的生產應在熔爐大修前的適當階段進行,在產量達到時進行熔爐大修。

通過多場耦合和數值求解方式,根據模擬結果來調整并確定熔爐的各項參數,力求改善玻璃漿的均勻性,并且使熔爐的使用壽命得以延長。

2.3 工藝優化

工藝優化可以是多方面的。成形優化和熱處理優化是重要的方面。其優化的結果可使制品表面的壓應力增強,制品的晶體結構更加理想。另外,成形優化有利于制品規整度的提高以及表面缺陷的減少。熱處理優化能使晶相和玻璃相構成更加合理,通過鋼化的冷熱交替能使制品表面更加密實和微細裂紋減少,以確保制品質量。

離心甩制是成形的一種方式,只有母模而沒公模。母模安放于同心轉臺上,液料計量進入模具中心時,模具轉動而產生離心力,漿料隨模壁延伸運動至模邊緣,經冷卻后制品成形出模。這種裝置包括擠料機構、紅外線定位發射器、導料筒、冷卻風機、模具、大小轉盤等。離心甩制可以在一個大轉盤上設多個崗位,可提高生產效率。離線甩制的制品內表面在成形過程中無摩擦,裂紋少且表面光滑。

壺類等空心制品,除了常規的成形方法外,還可以采用加壓力方式,利用模具內的空氣壓力,使漿料鋪滿到模具內的各個點。這種方式可以使壺的出水嘴及壺把與壺體一次性成形。對于特殊器型,如玻璃筷子,重點是解決成形后制品變形問題,同時還可在成形后對制品進行冷修。

熱處理包括退火、鋼化及熱焰處理等工序。退火是消除制品內應力的主要手段之一,退火的過程也伴隨著制品內部晶體變化,是兩項工藝的同時進行,與普通玻璃的退火存在差別,因而溫度控制應更加精確。鋼化處理可采用冷液或冷風等手段。在生產線上,冷風處理比較方便和經濟,但風的均勻性控制至關重要。采用水溶液或礦物油等的處理,效果比風冷更佳。在液體冷卻方面,采用輸送帶加熱制品,制品在運動中受到阻力而彈跳至液槽,這種方式可減少手工操作,也縮短了制品出爐至入液的時間,符合鋼化處理的急冷要求。

熱火焰處理適用于制品毛邊的處理,同時對表面裂紋的消除也有一定的作用。熱焰處理中,制品最好是轉動的,保持溫度的均勻性。托放制品的模件可采用石墨等材質,減小摩擦力。

3 結語

日用玻璃陶瓷采用復合材料,制品由晶相和玻璃相構成。制品在研發中,可以選擇并確定適合的技術路線,在配方研究、熔爐改造、工藝優化等方面綜合研究,使相互關聯的多個方面相互作用,能使研發取得較好的效果,最終確保生產制品的質量。