醋酸酯大米淀粉的有限溶劑法合成及表征

岳書杭 劉忠義,2 吳小艷 李 汀

(湘潭大學化工學院1,湘潭 411105) (欽州學院食品工程學院2,欽州 535011)

我國是大米生產大國,2016年我國大米總產量達13 887.6萬t[1],大米加工中產生的碎米率達15%~20%[2],這些碎米主要用于飼料,利用價值低下。與其他谷物淀粉顆粒相比,大米淀粉顆粒非常小,在2~8 μm之間,顆粒度均一,糊化的大米淀粉吸水快,質構非常柔滑類似奶油,具有脂肪的口感,且容易涂抹開,蠟質大米淀粉除了有類似脂肪的性質外,還具有極好的冷凍—解凍穩定性,可防止冷凍過程中的脫水收縮,大米淀粉最大優勢在于其致敏性非常低,大米淀粉及其衍生物可被廣泛應用于化工、食品、制藥等領域[3]。

醋酸酯淀粉是淀粉衍生物中重要的一個品種,常在食品工業中用作增稠劑,低取代度醋酸酯淀粉在紡紗工業中作為上漿劑可增加合成纖維的黏附性[4],此外,在醫藥、日用化學品、生物降解材料等諸多領域都有重要應用[5]。目前國內大多采用濕法、干法合成醋酸酯淀粉,濕法制備工藝具有物料混合均勻、反應條件溫和易控制、產品質量穩定等優點,但是反應過程用水量大,且廢水處理提高生產成本,還造成環境污染、資源浪費等問題,與濕法工藝相比,干法制備工藝操作簡單、反應時間短、溶劑用量少,生產成本低、環境友好,但是反應不均勻,產品穩定性差[6]。

本研究采用有限溶劑法合成醋酸酯大米淀粉,即加入少量無水乙醇做濕潤劑,希望有效混勻物料,而隨著反應進行,乙醇不斷蒸發,參與反應的乙醇減少,期望以此解決濕法溶劑用量大、干法反應不均勻問題,并能依據實際需要有效方便地合成特定取代度的醋酸酯淀粉。

1 材料與方法

1.1 材料與設備

大米淀粉(食品級);NaOH、Na2CO3、無水乙醇、乙酸酐、NaClO等試劑均為分析純。

DF-101S集熱式恒溫加熱磁力攪拌器;101-1AB型電熱鼓風干燥箱;Nicolet 380型傅里葉紅外光譜(FTIR)儀;D/max2 500型XRD儀;Zeiss ΣIGMA型掃描電子顯微鏡。

1.2 氧化淀粉的制備

根據文獻[7]略作修改。稱取大米淀粉,加入一定質量的水配制成300 g質量分數為40%的淀粉乳,在磁力攪拌器上不斷攪拌,用3%NaOH溶液調節pH為8~10,然后量取60 mL次氯酸鈉溶液,用滴管緩慢加入到淀粉乳中,用3%鹽酸溶液調節pH到9左右,在45 ℃下反應3 h,然后用3%HCl溶液調節pH至6.0~6.5,加入30 mL亞硫酸鈉溶液終止反應,然后抽濾、洗滌、烘干、粉碎、篩分,得到羧基含量(即氧化度)為0.07%的氧化淀粉(氧化度測定方法按照文獻[7])。

1.3 醋酸酯淀粉有限溶劑法合成工藝

以氧化淀粉為原料,無水乙醇為濕潤介質,醋酸酐為乙酰化試劑,合成醋酸酯淀粉。稱取5.0 g的氧化淀粉,分別加入1 g堿,其中Na2CO3和NaOH的比例分別為1∶9~10∶0(以確定混合堿的比例,然后在Na2CO3和NaOH的比例為3∶7時,分別加入0.5、1.0、1.5、2.0、2.5 g的Na2CO3和NaOH混合堿),混合均勻,分別滴加入0.4、0.8、1.2、1.6、2.0 mL的無水乙醇,靜置0.5 h,分別滴加入0.5、1.0、1.5、2.0、2.5 mL的乙酸酐,混合均勻,靜置0.5 h,分別在40、50、60、70、80 ℃下進行乙酰化反應,反應結束后洗滌、干燥、粉碎、篩分,得到醋酸酯淀粉。

1.4 取代度DS的測定

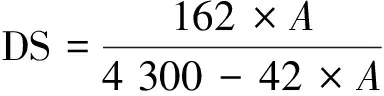

以氧化淀粉為空白,具體方法參考文獻[8]。取代度DS計算公式如下:

式中:W為樣品質量/g;C為HCl標準溶液的濃度/(mol/L);V1為樣品消耗鹽酸溶液體積;V2為氧化淀粉消耗鹽酸溶液體積。

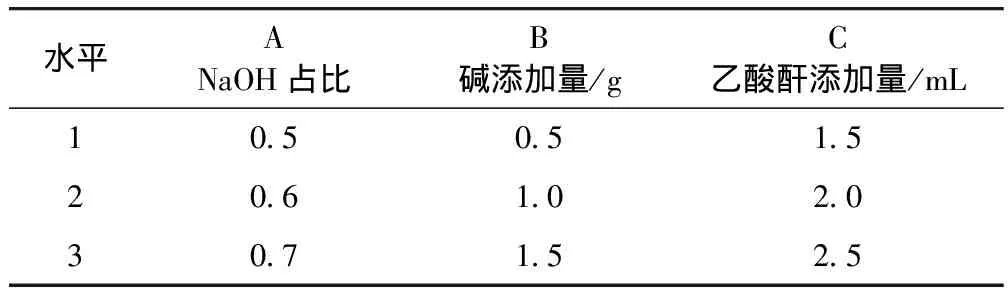

1.5 響應面設計優化實驗

根據單因素實驗的結果,通過Design-Expert 8.0.6 對醋酸酯淀粉的合成工藝進行優化。為了方便表示,以NaOH占比表示m(Na2CO3)∶m(NaOH)(如0.7表示m(Na2CO3)∶m(NaOH)=3∶7)。選取NaOH占比(A)、堿添加量(B)、乙酸酐添加量(C)三個因素設計實驗,確定各因素水平見表1,實驗結果見表2。

表1 各因素水平表

1.6 醋酸酯淀粉的結構特征研究

用FTIR儀測定紅外光譜,測試波數范圍為400~4 000 cm-1,樣品混合KBr粉末壓成片劑[9];用XRD儀測試醋酸酯淀粉的晶體結構,掃描范圍為2θ=5°~90°,管壓40 kV,管流40 mA,連續掃描速率10°/min,掃描步長0.02°;SEM測試電壓為10 kV。

1.7 數據統計與分析

所有實驗重復3次。實驗數據使用SPSS17.0進行處理,數值以均值±標準差表示,采用Origin8.5軟件作圖。

2 結果與討論

2.1 各因素對取代度(DS)的影響

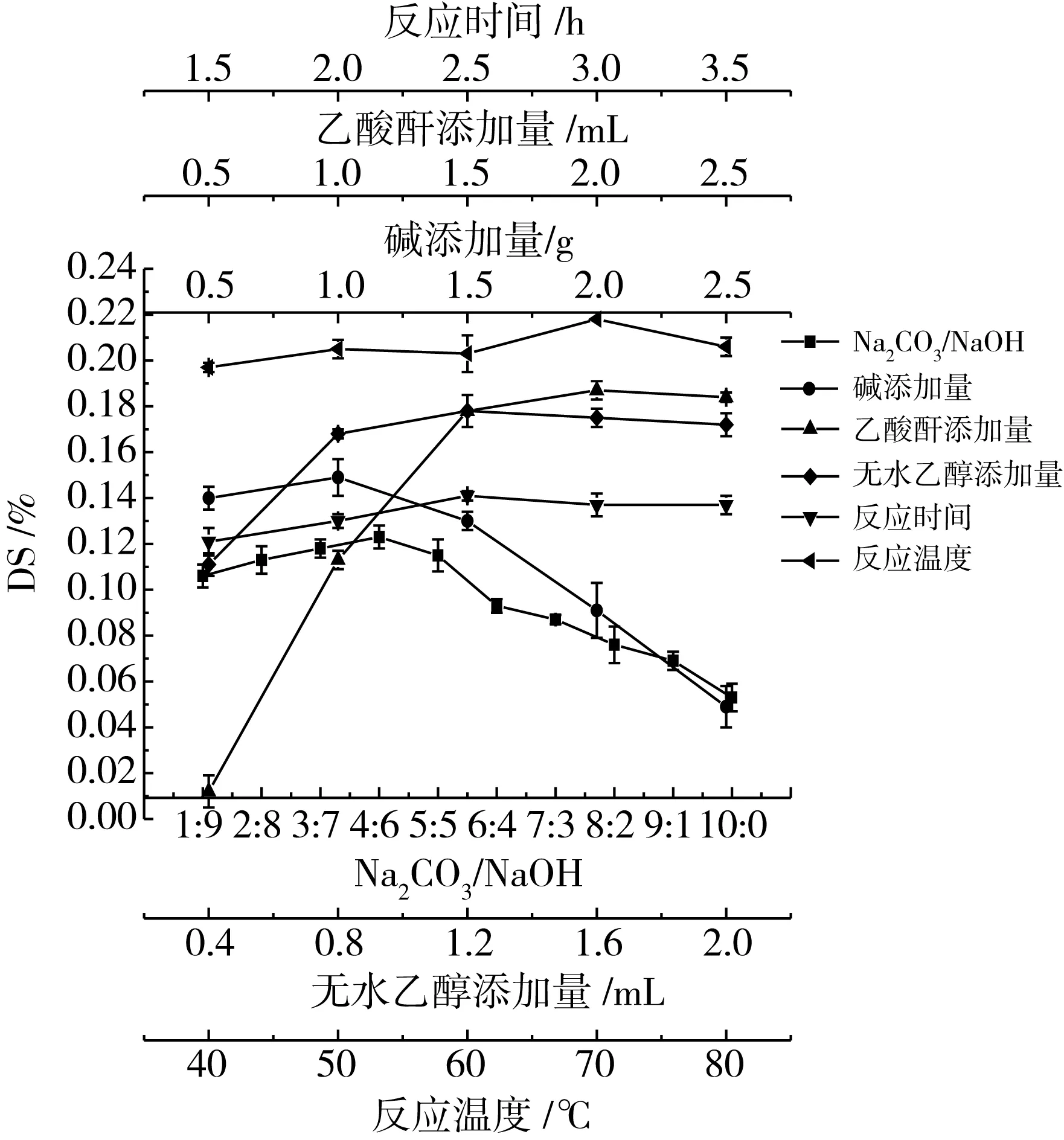

由圖1可知,醋酸酯淀粉的取代度DS隨著Na2CO3與NaOH比例的增大而呈現先升高后降低的趨勢,在4∶6時達到最大值。隨著堿添加量的增大,DS先升高后降低,在堿添加量為1 g時最大。通過調整Na2CO3與NaOH比例和堿添加量來調節反應體系的pH值,比例小或堿添加量大,反應體系的pH高,則導致醋酸酯淀粉水解,并使淀粉表面形成糊化層,阻礙反應的進行。比例大或堿添加量小,反應體系的pH低,則導致淀粉分子中羥基活化效果不佳,進而影響反應效果,造成DS下降,如文獻[10][11]報道。隨著乙酸酐添加量的增大,DS不斷增大,在添加量超過1.5 mL后,DS變化不明顯,且乙酸酐添加量達到1.5 mL之后,產品的狀態不佳,在淀粉顆粒表面形成糊化層,可能是因為乙酸酐添加量過高導致反應體系pH值太小。且在酸性環境下,醋酸酐易水解,不利于反應進行[12]。綜合以上考慮,乙酸酐添加量應控制在1.5~2.5 mL。DS隨著無水乙醇添加量的增加而不斷增大,在1.2 mL處達到最大值,繼續增加乙醇添加量,DS下降。因為增加無水乙醇的添加量,使反應體系處于更加濕潤的環境中,有利于反應的進行,但是乙醇添加量過多,則導致單位體積內有效反應分子減少,不利于反應進行,所以乙醇添加量控制為1.2 mL最佳。DS隨反應時間增加而先增大后減小,在2.5 h時達到最大值。因為在堿性環境中,淀粉活化和乙酸酐滲透需要時間。但是,反應時間繼續增加,反應已達到平衡,取代度基本保持不變[13]。隨著反應溫度的增加,DS呈現先上升后下降的趨勢,在70 ℃時達到最大值。因為隨著反應溫度的升高,加速分子運動,淀粉結構也變得更加松散,且酯化反應為吸熱反應,溫度升高利于反應進行,DS升高[14],較高溫度下,醋酸酯淀粉和乙酸酐水解反應速率增大,大于酯化速率,導致DS下降[12]。

圖1 各因素對取代度DS的影響

2.2 響應面設計優化實驗

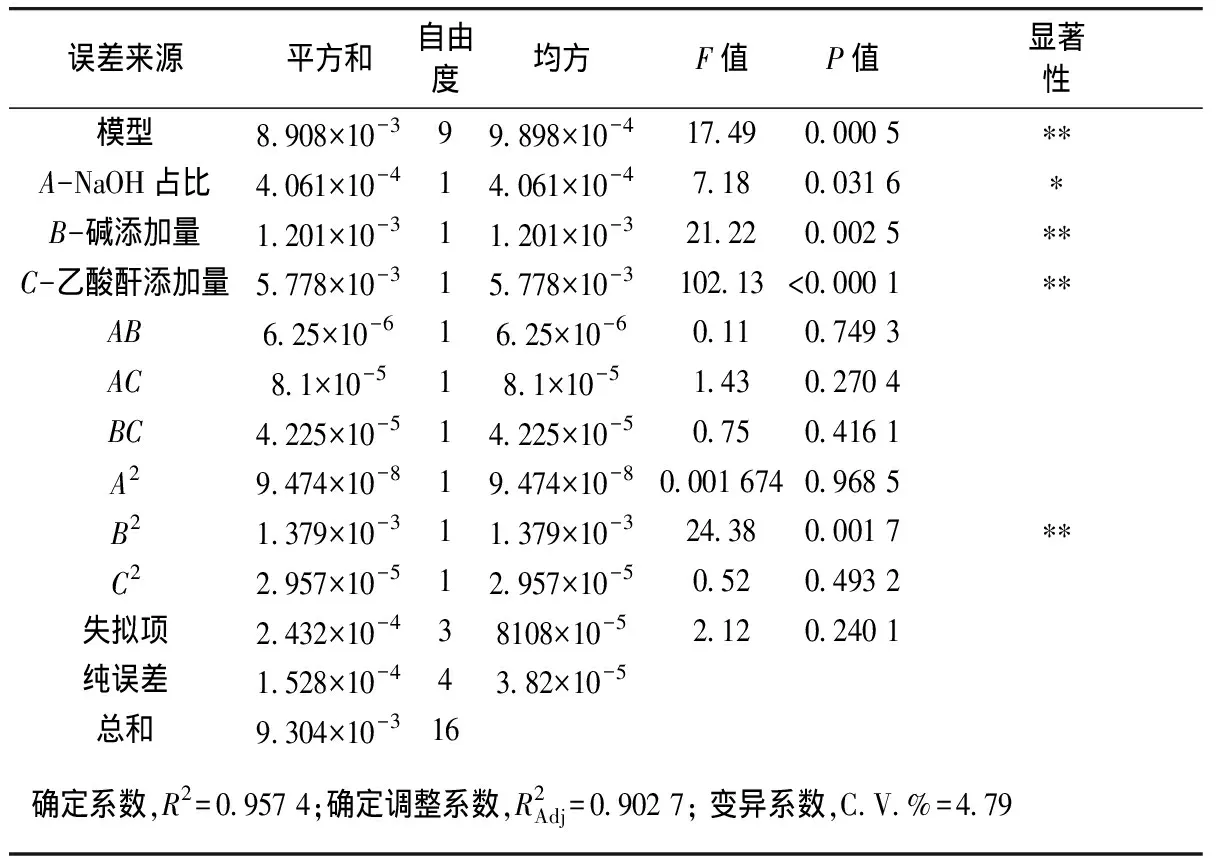

通過Design Expert軟件對表2的實驗結果進行多元回歸擬合,得到制備不同取代度的醋酸酯大米淀粉的條件方程:DS=0.132 85-0.101 75A+0.109 3B-0.055 65C-0.025AB+0.09AC+0.013BC+0.015A2-0.072 4B2+0.010 6C2。此模型的方差分析結果見表3。從表3中可以看出,模型F=17.49,P=0.000 5<0.01,說明此模型顯著性極高,失擬項F=2.12,P=0.240 1>0.05,說明此模型失擬度不顯著;R2=0.957 4,RAdj2=0.902 7,說明此模型模擬效果好,實驗誤差小。建立以上回歸方程可以通過控制m(Na2CO3)∶m(NaOH)、堿添加量、乙酸酐添加量等因素合成特定取代度的醋酸酯大米淀粉,對醋酸酯大米淀粉的有限溶劑法合成具有重要意義。另外,利用以上回歸方程可以確定合成醋酸酯大米淀粉的最佳工藝條件:反應溫度70 ℃,反應時間2.5h,m(Na2CO3)∶m(NaOH)=3∶7;m(氧化淀粉)∶m(堿)∶V(乙酸酐)∶V(無水乙醇)=5∶0.86∶2.5∶1.2,在此工藝條件下,制備的醋酸酯大米淀粉取代度最大達0.207。為了便于實際操作,調整為m(氧化淀粉)∶m(堿)∶v(乙酸酐)∶v(無水乙醇)=5∶1∶2.5∶1.2。對最佳工藝和回歸方程可靠性進行驗證實驗,結果如見表4。

表2 響應面設計實驗結果

表3 回歸模型方差分析

注:*,P<0.05,差異顯著;**,P<0.01,差異極顯著。

表4 最佳工藝條件和回歸方程驗證實驗

通過驗證實驗可知,有限溶劑法合成醋酸酯大米淀粉的最佳工藝條件為NaOH占比0.7,即m(Na2CO3)∶m(NaOH)=3∶7。合成DS為0.1和0.15的醋酸酯大米淀粉時,得到的實際值分別為0.104和0.154,與設定值基本一致,證明此回歸方程可靠。

此外依據表3中的F值的排序,可知3個因素對取代度的影響主次順序為:乙酸酐添加量>堿添加量>m(Na2CO3)∶m(NaOH)。響應面分析的3D圖(圖略)表明AC、BC的交互作用明顯。

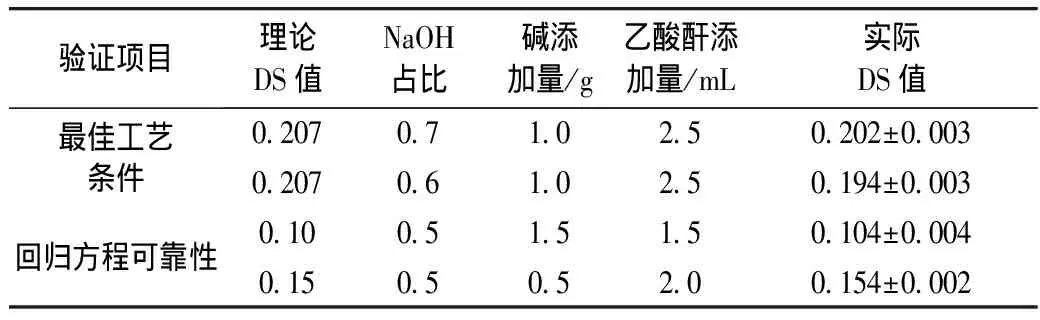

2.3 紅外光譜特征

圖2 大米淀粉、氧化淀粉及醋酸酯大米淀粉的紅外光譜圖

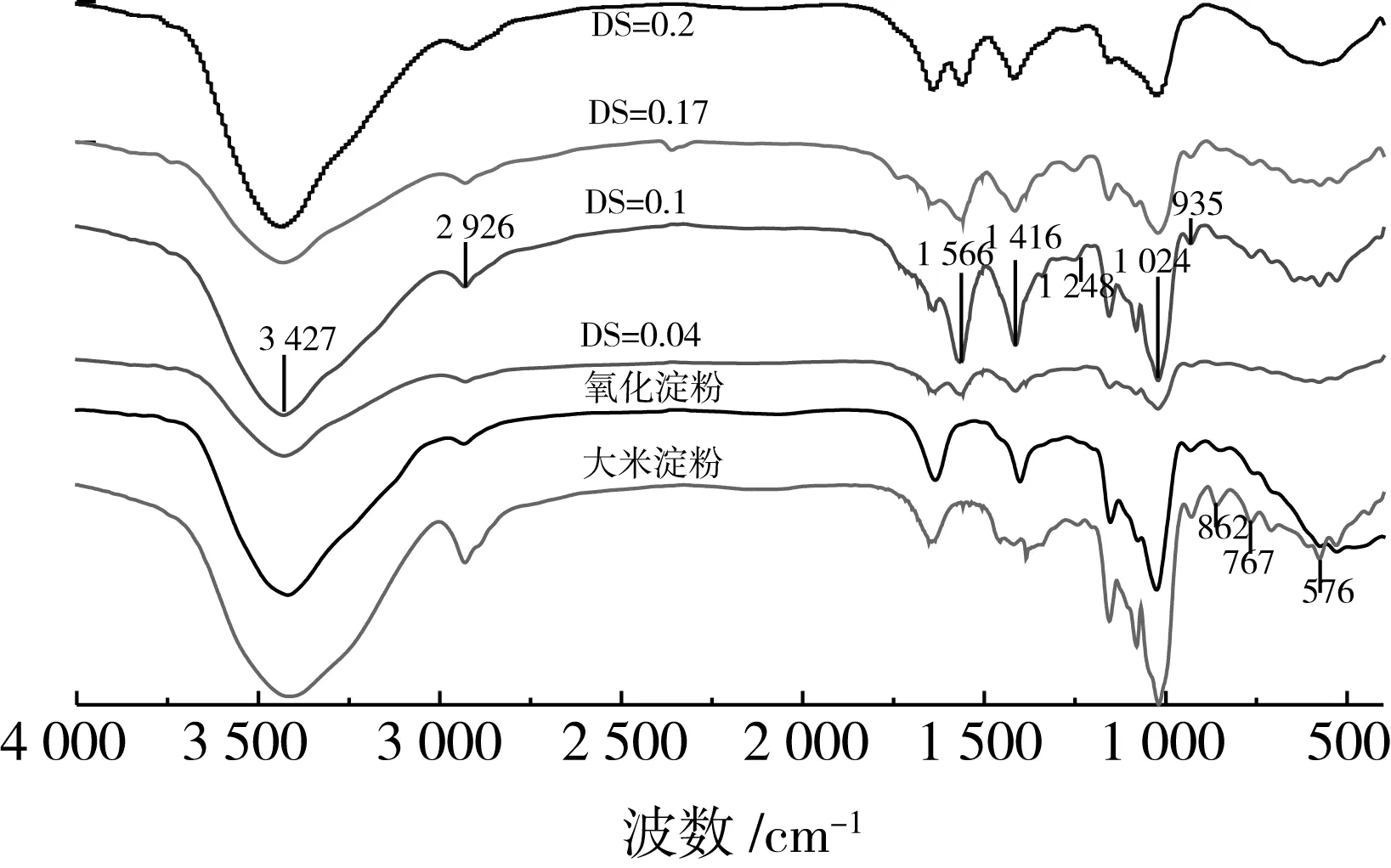

2.4 晶體結構

圖3 是對大米淀粉和醋酸酯大米淀粉進行X射線衍射分析的結果。可以看出,大米淀粉在15°、17°、18°和23°處有較強的衍射峰,這說明大米淀粉的結晶結構為A型晶體結構[17]。氧化淀粉的X射線衍射圖譜與大米淀粉基本無差別,可能是因為氧化程度太低,且氧化反應初始階段只發生在淀粉的非結晶區,沒有對淀粉的晶型造成太大影響,與文獻[18]一致。低取代度時仍有上述相應的衍射峰,在9°和20°出現彌散峰,但是高取代度時,上述相應衍射峰消失,在20°出現較寬的彌散峰。因為淀粉是層狀結構的多晶體,乙酰化反應改變了淀粉顆粒原有的聚集狀態,隨著取代度的提高,淀粉顆粒不斷失去結晶結構,非晶態層逐漸變厚,最后淀粉顆粒的結晶結構被破壞,高取代度的醋酸酯淀粉具有無序的結晶結構,與文獻[19]中的研究結論相一致。

圖3 大米淀粉、氧化淀粉及醋酸酯大米淀粉的X射線衍射圖

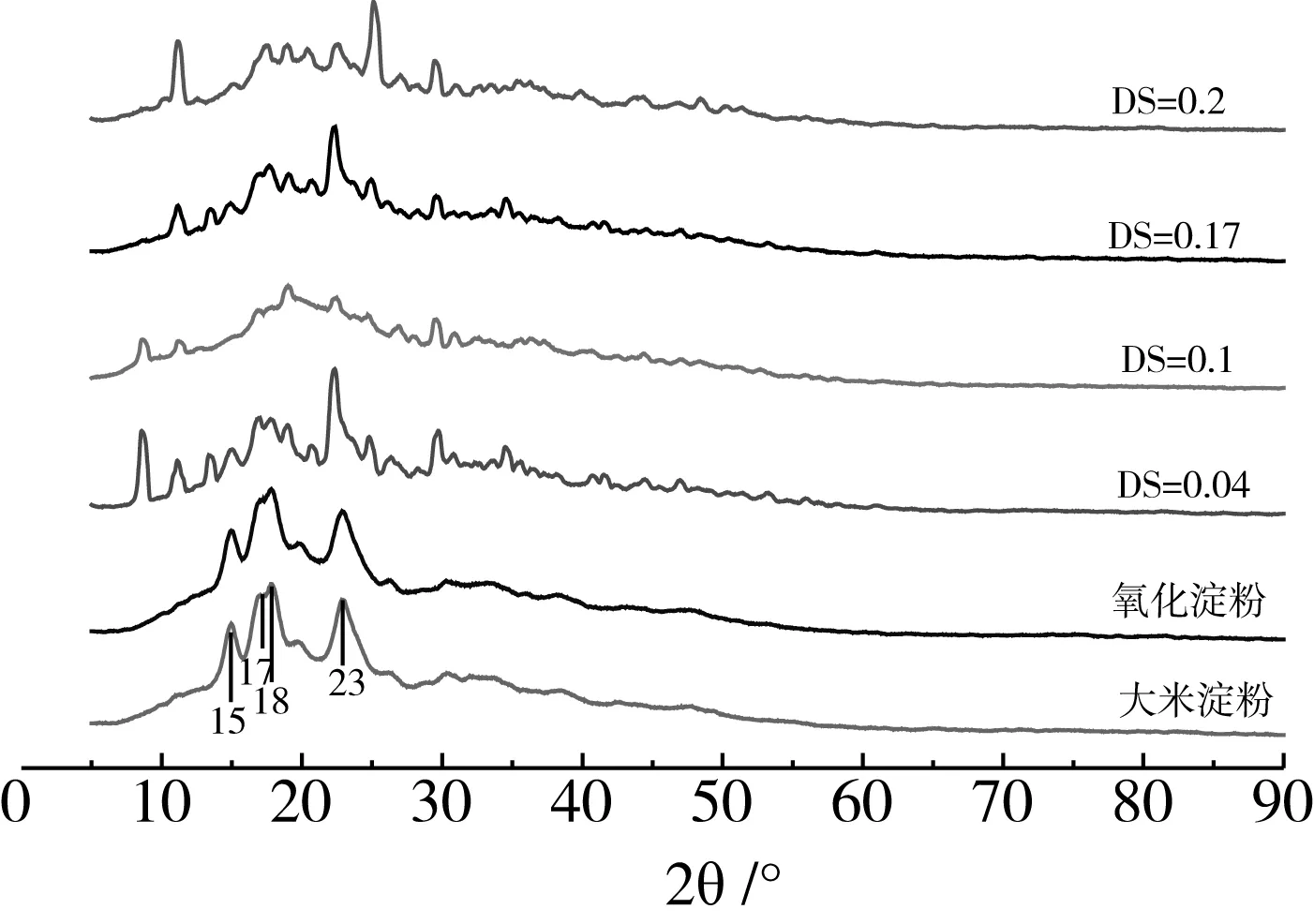

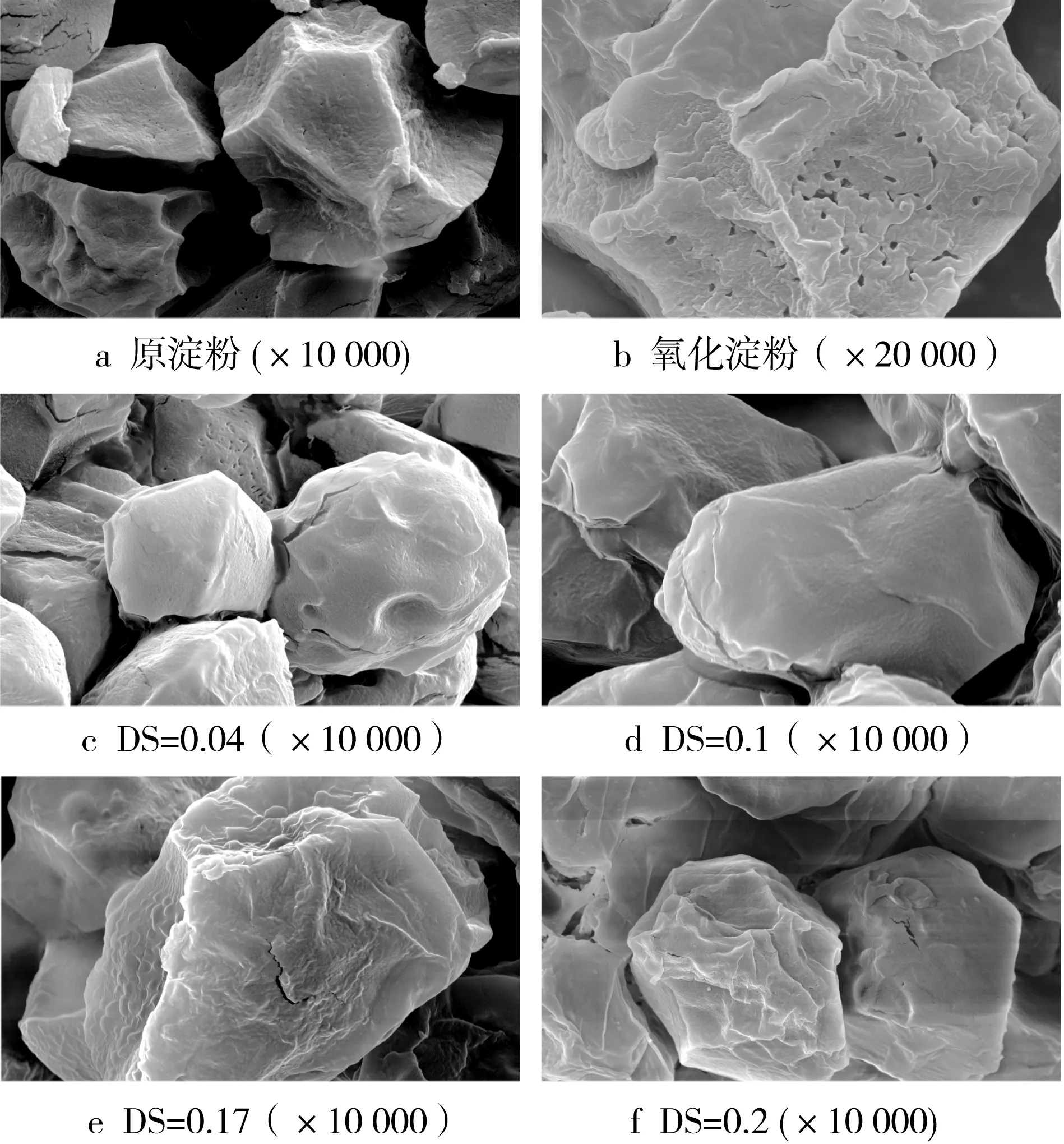

2.5 形貌觀察

圖4 大米原淀粉、氧化淀粉和醋酸酯大米淀粉的SEM圖

用掃描電子顯微鏡(SEM)觀察原淀粉與乙酰化后的醋酸酯大米淀粉顆粒的表面形貌。圖4a為大米原淀粉的SEM圖,大米淀粉顆粒的表面光滑,呈多角形,棱角分明。圖4b為氧化淀粉的SEM圖,淀粉表面出現孔洞,增大接觸面積,有利于反應的進行。圖4c為醋酸酯大米淀粉(DS=0.04)的SEM圖,淀粉顆粒表面變得粗糙,出現凹槽。圖4d為醋酸酯大米淀粉(DS=0.1)的SEM圖,淀粉顆粒表面進一步粗糙,凹槽增多加深,并出現裂紋。圖4e為醋酸酯大米淀粉(DS=0.17)的SEM圖,淀粉顆粒表面塌陷,凹槽和裂痕明顯增加,邊緣模糊不清,棱角基本消失。圖4f為醋酸酯大米淀粉(DS=0.2)的SEM圖,淀粉顆粒粘連嚴重,反應痕跡更加明顯,反應程度更深。綜上所述,大米淀粉的乙酰化反應破壞了淀粉顆粒的結構,隨著取代度的增加,淀粉表面形貌被破壞的更加嚴重[9]。

3 結論

以氧化淀粉為原料,Na2CO3和NaOH為堿化劑,無水乙醇為濕潤劑,醋酸酐為乙酰化試劑,有限溶劑法制備醋酸酯大米淀粉的最佳工藝:m(Na2CO3)∶m(NaOH)=3∶7,m(氧化淀粉)∶m(堿)∶V(醋酸酐)∶V(無水乙醇)=5∶1∶2.5∶1.2,反應溫度70 ℃,反應時間2.5 h。制備不同取代度的醋酸酯淀粉的條件方程為:DS=0.132 85-0.101 75A+0.109 3B-0.055 65C-0.025AB+0.09AC+0.013BC+0.015A2-0.072B2+0.010 6C2。FTIR結果表明經乙酰化反應,淀粉分子中引入了乙酰基。XRD結果表明,高取代度時,乙酰化反應破壞了淀粉的結晶區,醋酸酯淀粉具有無序的結晶結構;SEM結果表明,乙酰化反應后淀粉顆粒的表面形貌發生變化,顆粒表面棱角消失,出現坑洞,變得粗糙,顆粒被破壞嚴重,取代度越高,破壞情況越明顯。有限溶劑法能有效解決濕法工藝溶劑用量大和干法工藝反應不均勻等問題,為醋酸酯大米淀粉生產提供了簡便、高效的合成方法。