汽車大梁用鋼板沖壓開裂分析

邱 濤

(攀鋼集團攀枝花鋼釩有限公司制造部,四川 攀枝花 617023)

熱軋鋼板用于制作商用汽車的車架、縱梁或橫梁等零件,需進行沖壓或折彎或輥壓等冷成形加工,因此要有較高的強度和良好的成形性能[1]。2016年,某廠生產的一批汽車大梁用510 MPa級鋼板在制作汽車縱梁的過程中出現開裂。為查明開裂的原因,對開裂鋼板進行了系統的檢測,并與正常鋼板進行了對比。

國內一些鋼廠對汽車大梁用鋼板的成形開裂都進行了分析。如孟憲堂等[2]認為,表面鐵皮壓入、嚴重的中心偏析帶以及晶界較粗大的析出物等均可導致熱軋汽車大梁用鋼板成形開裂;徐禮玲[3]則發現,鋼板的含硫夾雜物分布密集和較嚴重的帶狀組織會導致其開裂;郭亞婷等[4]認為,鋼板中存在軋制時未焊合的中心氧化層以及硫化錳偏析是其冷彎開裂的主要原因;于洋等[5]認為,精軋F6速度低是導致750 MPa級汽車大梁用鋼板開裂的主要原因。這些分析大多著眼于鋼質純凈度、帶狀組織等方面。本文研究發現,軋后冷卻方式不合理也會導致鋼板成形時開裂。

1 開裂試樣宏觀檢測

某廠將510L鋼板沖壓成槽形梁后,發現彎曲變形區外側開裂。在現場隨機從一件開裂的大梁上截取一段槽形梁,同時在已切分但未沖壓的鋼板上截取一塊板料。原料鋼板與槽形梁為同一熱軋批次,厚7.6 mm。

開裂的槽形梁彎曲外側面形貌見圖1。梁長約380 mm,其彎曲變形區外側有6個小而淺的裂口,多數裂口較短,最長約18 mm,裂口較寬;在梁側表面上緊挨轉角區有較深的模具擦痕。擦痕實際上是由于凹模圓角半徑較小、板料不能平滑地進入凹模而導致的沖擊性滑動擦傷痕跡。板面上裂口與擦痕相對應(有擦痕的區段必有裂紋),見圖2。

圖1 開裂的槽形梁外側面形貌Fig.1 Outer side of the cracked trough- shaped girder

圖2 槽形梁外側面裂口形貌Fig.2 Cracks on outer side of the trough- shaped girder

在槽形梁內側測量,發現該梁沖壓成形的彎曲半徑與板厚相當或約小于板厚,見圖3。檢查槽形梁內側時發現,內拐角幾乎是直角過渡,見圖4。在彎曲成形時,鋼板彎曲外側纖維產生拉應變,當板厚一定時,彎曲半徑越小,應變量越大,導致轉角外側減薄或開裂。因此鋼板冷彎或沖壓成形時,業內都強調“只要設計結構允許,圓角半徑盡量大”,并規定“屈服強度較高的鋼板彎曲時,彎曲半徑需至少為2倍(最好3倍)坯料厚度”。對強度達到415和480 MPa的鋼板,規定最小彎曲半徑分別為3倍和4倍板厚。

槽形梁內側局部放大發現內拐角存在嚴重的擠壓痕,見圖4。顯然這與圓角半徑過小有關。

圖3 槽形梁彎曲半徑測量Fig.3 Measurement of bending radius of the trough- shaped girder

圖4 槽形梁內側面形貌Fig.4 Inner side of the trough- shaped girder

2 原料板的力學性能

宏觀檢查原料鋼板未發現有表面缺陷。從原料鋼板上切取3件冷彎試樣,按d=a、α=180°(同時彎曲軸與槽形梁的方向一致)進行冷彎試驗,試樣冷彎后的形貌見圖5,未發現裂紋。

圖5 原料鋼板冷彎試樣形貌Fig.5 Morphologies of specimen cut from the raw steel plate after cold- bending test

檢測結果表明,原料鋼板的力學性能符合要求,但斷后伸長率為24.0%和25.0%,雖滿足標準要求但偏低,見表1。

表1 原料鋼板的力學性能Table 1 Mechanical properties of the raw steel plate

3 硬度試驗

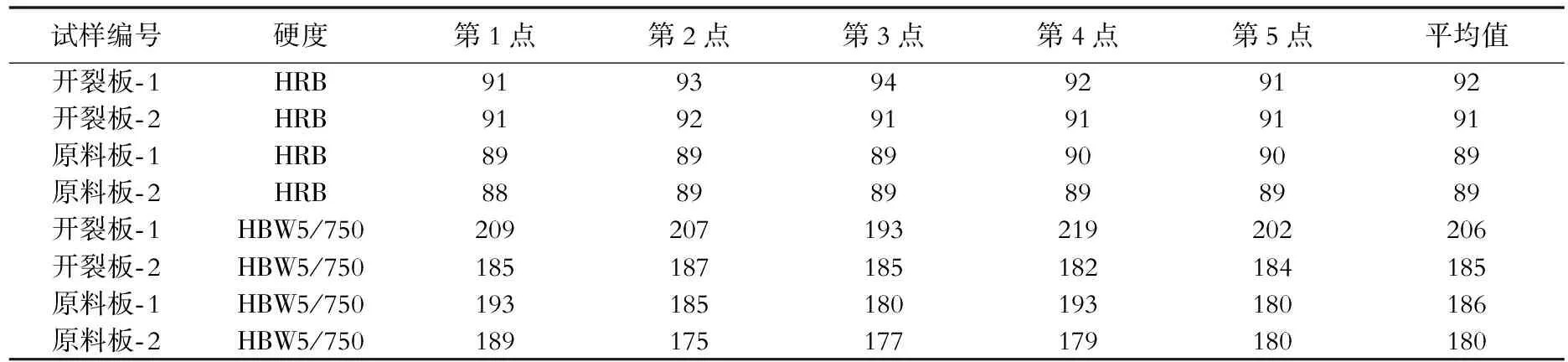

從開裂板未變形區的內外表面(相當于彎曲面的內外表面)和原料板的兩個表面取樣,分別測定洛氏硬度(HRB)和布氏硬度(HB),結果見表2。開裂板的HRB已接近或超過91,根據業內經驗,當板材的硬度≥91 HRB時,將降低其成形性。

4 金相檢驗

表2 開裂板和原料板的表面硬度Table 2 Surface hardness of the cracked plate and the raw plate

4.1 裂口的金相檢驗

將通過沖壓開裂梁外側裂口切取的金相試樣,在光學顯微鏡下低倍觀察裂口形態,裂口兩邊未發現脫碳,裂口近表面部位組織已拉長成纖維狀。槽形梁彎曲外側面有擦痕,由于強烈摩擦,導致局部剪切開裂,強烈的接觸滑動使表面發生塑性流動,受下層彈性區的約束而使纖維組織沿裂紋彎曲。沖壓成形時,由于凹模圓角半徑較小,板料不能平滑地進入凹模,從而出現沖擊性的滑動擦痕。

4.2 表層組織和心部組織

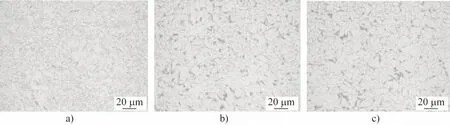

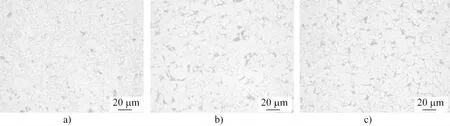

仔細觀察發現,開裂梁彎曲外側的組織與其心部組織有很大差別,外側組織無珠光體,是熱軋板的一個軋制面冷卻過快形成的異常淬火組織,厚度約150 μm。板的心部組織為細小的鐵素體和珠光體,見圖6。原料板的兩側近表面和心部組織均為晶粒細小的鐵素體和珠光體,見圖7。

圖6 開裂板表層(a)、心部(b)和近表層(c)的顯微組織Fig.6 Microstructures of surface (a), core (b) and near- surface (c) in the cracked plate

圖7 原料板表層(a)、心部(b)和近表層(c)的顯微組織Fig.7 Microstructures of surface (a), core (b) and near- surface (c) in the raw plate

4.3 非金屬夾雜物

檢驗開裂板和原料板,未發現集中分布的非金屬夾雜物;按GB/T 10561—2005、GB/T 6394—2002和GB/T 13299—1991分別評定開裂板和原料板的夾雜物、鐵素體晶粒度和帶狀組織,都滿足該鋼廠產品標準的要求。所檢測樣板的非金屬夾雜評級較低,鋼質純凈。

5 掃描電鏡檢驗

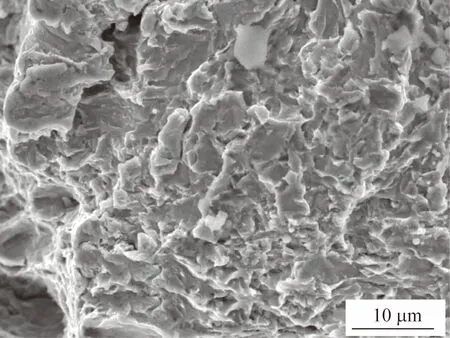

將從開裂板上切取的試樣用壓力機沿裂紋壓斷,在掃描電鏡下觀察,發現裂縫的近表面(距表面約100 μm)區域呈脆性斷口形貌,見圖8。壓斷的斷口幾乎都是準解理斷口,這種形貌與開裂板表面存在的異常淬火組織有關。

圖8 脆性斷口的形貌Fig.8 Pattern of the brittle fracture

6 分析

(1)金相檢驗表明,開裂鋼板彎曲外側表層組織為形態不規則的鐵素體,該層異常組織厚度約150 μm,與心部組織(準多邊形鐵素體+珠光體)不一致,這將導致鋼板在變形時,厚度方向的塑性存在差異,從而不同部位的可變形性不同,表層不規則的鐵素體組織先發生塑性變形,產生應力集中,故外側表層首先開裂。該層異常組織為全鐵素體,再結晶不完全,產生了退化珠光體,這是軋制過程中冷卻速度過快所致[6]。

(2)硬度試驗表明,開裂板的表面硬度≥91 HRB,原料板的硬度也接近90 HRB,這會降低成形性。鋼板的布氏硬度為180~206 N/mm2,檢查了鋼廠同期生產的同軋制工藝同強度級別鋼板的表面硬度(HBW5/750),平均值為159 N/mm2,可見鋼板的硬度明顯偏高。

另從力學性能看,原料板的斷后伸長率剛好滿足標準要求,與該產品的正常性能比較,開裂鋼板的強度偏高、斷后伸長率偏低,因此該批次鋼板的塑性較差,導致成形性能低,是其開裂的又一個原因。

(3)掃描電鏡觀察表明,開裂梁斷口為脆性斷口,說明開裂板的一面延性較差。裂口近表面存在Al、Si、Ca等元素,且存在K等保護渣特有的雜質元素,雜質的來源應該是連鑄保護渣卷渣。鋼板近表面的雜質割斷了材料的連續性,促進了裂紋的形成和擴展。

(4)在槽型梁外側表面有較深的模具擦傷痕跡,擦痕實際上是由于凹模圓角半徑較小,板料不能平滑地進入凹模,出現滑動擦傷痕,擦傷部位組織嚴重加工硬化,并伴有裂紋,說明板料進入凹模的阻力很大,增大了彎曲外側局部區域的拉應力。

(5)汽車對鋼板質量的穩定性、一致性要求很高,從以上檢測及分析可以看出,該批鋼板厚度方向組織不均勻,是由于軋后冷卻不合理所致。此外,鋼板的力學性能也不能令人滿意,表層有夾雜物。

7 結論

(1)沖壓開裂的汽車大梁用熱軋510L鋼板的一個面存在異常淬火組織,表面塑性較差,導致在鋼板厚度方向塑性存在差異,不同部位的變形性不同,這是鋼板開裂的主要原因。厚度方向的塑性差異是軋制過程中冷卻速度過快所致。

(2)鋼板厚度方向的組織不均勻,力學性能不理想,沖模圓角半徑過小,開裂部位的鋼板表層有夾雜物,均會加劇裂紋擴展。