影響1235鋁箔坯料鈦含量的主要因素研究

俞發普

(青海中鋁鋁板帶有限公司,青海 西寧 810100)

1 前言

目前市場對高檔次雙零鋁箔坯料需求旺盛,穩定的產品質量和低的生產成本是奪取市場份額的關鍵。我公司利用鑄軋法生產高檔次雙零鋁箔坯料比普遍采用的熱軋法生產具有生產成本優勢,但質量不穩定,故穩定雙零鋁箔坯料的質量成為重中之重。生產鋁箔坯料時除控制熔體夾渣、氫含量、板形、表面質量外,晶粒的控制也至關重要。而晶粒的細化在目前的企業生產中主要靠在線添加晶粒細化劑來實現,使用最多的是直徑為9mm左右的鋁鈦硼絲(Al5Ti2B)。但在生產中,經常會出現成品Ti含量低和偏低現象,導致成品晶粒大小偏粗或晶粒分布不均現象,在下游廠家的雙零箔生產時容易引起箔材針孔增多甚至斷帶。所以穩定1235合金的鈦含量至關重要,本文重在根據實踐數據對影響鈦含量的主要因素進行分析,以求找出穩定1235合金鈦含量的方法。

2 鋁鈦硼的細化機理

鋁鈦硼的細化機理目前尚無統一認識,Al5Ti2B在鋁合金熔體中以TiAl3和TiB2的形式存在,TiAl3和TiB2粒子的形狀、大小、分布等對細化效果存在很大影響。TiAl3的形狀有塊狀、片狀、花瓣狀,其中以塊狀的細化效果最好[1]。TiB2的大小直接影響到其分布形態,TiB2粒子微小,其界面能高,容易形成密集型聚集狀態的TiB2顆粒,在細化時難發揮形核作用[2],故TiB2粒子并非越小越好。

從微觀組織看,只有當TiB2和TiAl3以均勻的方式存在時,這時與單位面積的鋁液接觸最廣,在結晶時能形成最多的晶核,起到最佳的細化效果。但現實中TiAl3和TiB2并不能理想的均勻分布,而是容易相互聚集或與氧化夾渣物聚集在一起,由于不能彌散的分布于鋁液當中,當結晶時不能形成足夠多的晶核,晶粒細化效果大大降低。同時合金中的TiAl3和TiB2密度比鋁熔體大,易產生聚集沉淀,使細化效果衰退,一般在5-6h后失效。

3 鈦含量的影響因素

3.1 熔煉工序的補鈦方式對鈦含量的影響

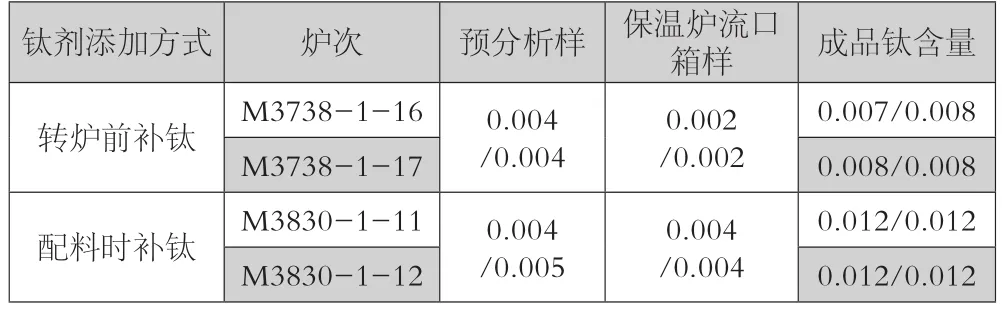

鑄軋之前采用的工藝為在轉爐前在熔煉爐添加鈦劑,這樣在添加后未經過有效攪拌,鈦劑不能有效的擴散、彌散,與鋁熔體生成TiAl3粒子數量少,且一部分鈦劑容易沉積到爐底,導致下一爐預分析鈦含量偏高;現爐組補鈦采用在配料時與添加劑一起添加,這樣經過后續的攪拌和精煉操作,使鈦劑與鋁液有效的擴散在一起,生成的TiAl3粒子數量多,由于配料離轉爐時間較短,不容易出現TiAl3聚集沉積現象。更改補鈦方式前后鈦含量變化數據如表一所示:

從表1可以看出,采用轉爐前補鈦的方式存在保溫爐鈦損失現象,而采用配料時補鈦的方式,預分析樣與保溫爐流口箱樣的鈦含量分析值基本一致。

從實際生產操作來看,更改熔煉爐鈦劑添加方式后,成品鈦含量出現偏低現象的幾率大為降低,三月份因鈦含量改制的卷數為22卷,四、五、六、七月份基本無出現因為鈦含量偏低而改制的鑄軋坯料。

表1 熔煉工序鈦劑不同添加方式的成品鈦含量

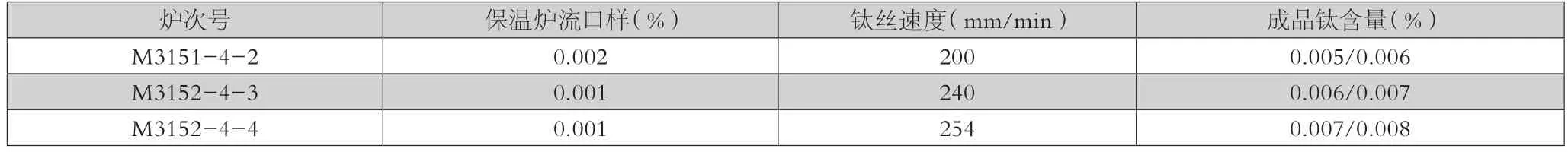

表2 不同鈦絲速度下的成品鈦含量

3.2 鋁鈦硼絲添加方式及添加速度對鈦含量的影響

鋁鈦硼絲添加時應在流槽中心,由于流槽中心位置流體速度是橫斷面上最快的,在鈦絲加入到鋁熔體時,能使其中的TiAl3和TiB2更均勻的擴散到鋁熔體中,但其對成品鈦含量的影響較小;

鈦絲速度對成品的鈦含量至關重要,太快容易引起除氣爐出口流槽鈦沉積,進而影響到過濾片,使過濾片容易堵塞,太慢則有可能產生粗晶;實際的鈦絲速度一般根據熔煉爐的預分析樣的鈦含量,通過計算公式(如下)得出一個合理的速度值。公式如下:

其中

A1—目標鈦含量

A2—熔煉爐預分析的鈦含量(或保溫爐出口處鈦含量)

h—鑄軋坯料的板厚

B—鑄軋坯料的板寬

V1—鑄軋坯料的帶材速度

從表2可以看出,隨著鈦絲速度的增加,成品鈦含量也增加。這是在鋁鈦硼絲本身質量,即內部TiAl3和TiB2粒子分布均勻、大小適合的條件下產生的。若鋁鈦硼絲在添加時出現大量沉積,則即使鈦絲速度升到300mm/min,成品鈦含量也只有0.005%。這是由于鈦絲速度過快,鋁鈦硼絲在除氣爐出口處無法充分的熔解,而且流動的鋁熔體無法將其全部“沖刷”擴散,加劇了流槽底部的鈦沉積,從表面來看流槽底部形成大面積的粘稠狀物,如果在此處取樣分析,發現鈦含量異常的高,可達到0.03%以上。故鈦絲速度并不是越快越好。

從分析來說,使用雙鈦絲添加有利于緩解鋁鈦硼絲的沉積,實際使用效果有待驗證。

3.3 鈦劑(Al-75Ti)和鋁鈦硼絲質量對鈦含量的影響

鈦劑質量良莠不齊,鈦劑有時呈疏松狀或粉狀,在投入鋁液時,容易漂浮在氧化膜上,特別是夾渣表面上,后在經過精煉、扒渣,隨夾渣一起扒出爐外,使得鈦劑的實際添加量大打折扣,故鈦劑質量要求結實。

由于鋁鈦硼絲生產廠家生產工藝的區別導致鋁鈦硼絲質量各異,主要表現在經常出現TiAl3粒子與氧化物(夾渣物)聚集、TiB3粒子聚集,TiB2粒子大小不一,分布不均勻等,使用此類鋁鈦硼絲在相同工藝參數下極易在添加處產生大量粘稠物。

生產使用導致鈦含量偏低的鈦絲與鈦含量正常鈦絲的對比,如下圖所示:

4 結語

圖1 質量異常鈦絲高倍圖

圖2 質量正常鈦絲高倍圖

(1)熔煉工序鈦劑的添加方式采用配料時與添加劑一起添加,有利于鈦劑在鋁熔體中的更均勻的擴散,避免了熔煉爐的鈦沉積。

(2)在實際生產中,需根據合金、帶坯的寬度、厚度、帶材速度,依據鋁鈦硼絲速度計算公式,計算出合理的鋁鈦硼絲添加速度;添加時添加在流槽中間位置,盡量避免添加處形成大量的鈦沉積物。

(3)在實際生產中,需加強對鈦劑及鋁鈦硼絲的使用監控,試用其他廠家的鋁鈦硼絲,以尋求質量穩定的鋁鈦硼絲。