一種高抗機械荷載PERC單晶硅太陽電池的設計

晶澳太陽能有限公司 ■ 劉苗 嚴金梅 趙江雷 張朔龍 張豪偉

0 引言

隨著社會的進步,各種用電設施層出不窮;電力的消耗不斷上升。傳統的火力發電仍是目前主流的發電方式,但其對于化石能源的消耗量大且能源利用率低、環境污染嚴重;而風力發電雖然無污染,但是噪音大且對安裝位置及周邊環境要求高;于是在這種情況下,作為新能源的光伏發電受到了人們的廣泛關注。

根據材質的不同,太陽電池可分為晶體硅太陽電池和非晶體硅太陽電池。根據工藝的不同,晶體硅太陽電池可分為單晶硅太陽電池與多晶硅太陽電池[1];按照摻雜類型的不同,晶體硅太陽電池還可分為p型和n型晶體硅太陽電池。目前,p型單晶硅太陽電池產業化推廣最多。

近年來,隨著太陽電池技術不斷更新,普通p型單晶硅太陽電池的轉換效率已達到20%以上,新開發和產業化的鈍化發射極和局部背接觸(PERC)太陽電池的平均轉換效率更是接近22%。選擇性發射極(SE)技術的研發及量產使PERC電池正面的轉換效率進一步得到了大幅提升。“SE+PERC”技術已經以絕對的效率及功率優勢全面替代傳統的單晶硅太陽電池工藝。

雖然“SE+PERC”技術的量產使PERC單晶硅太陽電池的轉換效率大幅提升,但激光的引進加劇了采用該技術的光伏組件機械荷載失效的風險。為了解決光伏組件機械荷載失效問題,部分廠家開始采用半片電池技術或對組件添加橫梁支撐等方式,但采用這些方式會進一步增加PERC光伏組件的成本。

本文在不增加組件成本的前提下,通過優化電池設計來解決PERC光伏組件機械荷載失效的問題。

1 實驗設計

1.1 實驗儀器

采用自制的單片電池彎曲應力測試儀對電池進行彎曲應力測試;采用中建材自動機械荷載試驗設備對組件進行機械荷載測試;采用Pasan高精度I-V測量系統測量實驗前后組件的功率情況。

1.2 實驗樣品處理及過程設計

實驗選取7片硅片,所用硅片為松宮電子材料有限公司生產的單晶硅8寸硅片(同一根硅棒切割而成),電阻率范圍為1~3 Ω·cm,硅片厚度為 180 μm。

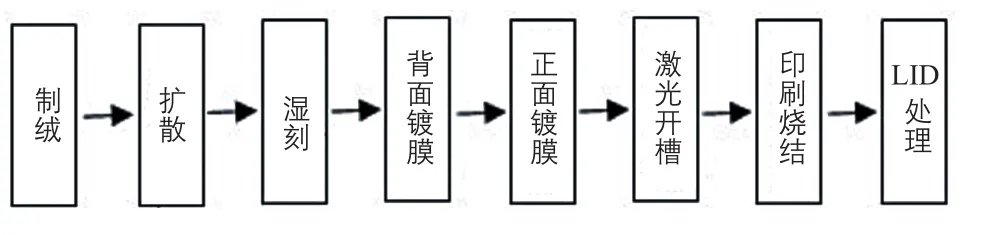

采用圖1所示的PERC太陽電池工藝流程,將7片單晶硅硅片制成PERC單晶硅太陽電池,但在進行了正面鍍膜處理后,根據不同的工藝,設計成7個不同的樣品。

圖1 PERC太陽電池工藝流程

樣品1~樣品7均為成品PERC單晶硅太陽電池,各自在制作中的不同點體現在:樣品1為3根主柵,樣品2為4根主柵,樣品3為5根主柵,樣品4在激光開槽時背面電極的激光線采用連續貫穿設計,樣品5在激光開槽時背面電極的激光線采用段式斷開設計,樣品6的背面電極與背電場連接處的兩端采用搭接設計,樣品7的背面電極與背場連接處的兩端采用斷開設計;除以上不同工序外,其他工序不變。

2 結果與分析

通過四點彎曲法測試主柵數量分別為3根、4根、5根的樣品1、樣品2及樣品3的彎曲力學性能。3個樣品的抗彎強度如圖2所示。

圖2 不同主柵數量的樣品的抗彎強度情況

由圖2可知,主柵數量不同的3個樣品之間的抗彎強度差異很小;樣品2的受力位置剛好在電極區域,造成其抗彎強度與樣品1和樣品3相比偏低[2];但總體而言,三者的抗彎強度都較差。

電池片電極區域的抗彎強度差主要是因為在PERC單晶硅太陽電池的制作過程中,背面鍍膜(Al2O3薄膜+Si3N4薄膜)之后,由于Si3N4薄膜本身不導電,需引進激光開槽工藝將高能量的激光束聚焦于硅片表面,從而將硅片表面已經鍍好的背面鈍化膜開槽,在印刷過程中漿料才會通過激光開槽線與硅片形成歐姆接觸;但是激光開槽過程中難免會對硅片表面造成損傷[3],尤其是在電極位置。

以四點彎曲法測試樣品4和樣品5的抗彎強度,測試結果如圖3所示。

圖3 不同激光線開槽方式的樣品的抗彎強度

由圖3可知,背面電極的激光線采用段式斷開設計的樣品5的抗彎強度有明顯提升。這是因為電池在印刷燒結過程及組件焊接過程中,電極位置由于材料的熱膨脹系數不同導致殘余熱應力加劇裂紋成核[4-5],電池從而產生裂紋甚至碎片,而激光開槽過程中在背面電極位置的損傷會進一步加速裂紋成核。但背面電極的激光線采用段式斷開設計可以避免這一問題的產生。因此,以樣品5的工藝方式作為組件機械荷載測試的備選方案之一。

以四點彎曲法測試了樣品6和樣品7的抗彎強度,測試結果如圖4所示。

圖4 背面電極與背電場連接處采用不同連接方式的樣品的抗彎強度

由圖4可知,背面電極與背電場連接處的兩端采用斷開設計的樣品7具有更好的抗彎強度。這是因為背面電極四周和背電場有部分重疊,為了保證電池內部的電子能夠充分的傳導至背面電極上,重疊區域與背面電極會存在一定的高度差;而電池在串焊成組件之后,在機械荷載測試過程中,組件受到壓力而局部變形,變形過程中焊帶在重疊區域由于高度差的影響導致受力不均勻,從而會加劇電池裂紋的產生,但背面電極與背電場連接處的兩端采用斷開設計可以解決這一問題。因此,以樣品7的工藝方案作為組件機械荷載測試備選方案之一。

由于電池的抗彎強度與組件的機械荷載測試結果并非一一對應關系,最終的解決方案還是要以組件的機械荷載結果來評判。因此,將樣品5與樣品7的電池工藝相結合制作成組件(改良型組件),并與常規的PERC單晶硅太陽電池制成的組件進行機械荷載測試,測試結果如表1所示。

表1 2種組件類型的機械荷載測試結果

由表1可知,改良型組件的功率衰減遠小于常規PERC單晶硅光伏組件的功率衰減;并且根據行業標準,光伏組件機械荷載試驗在標準測試條件下的最大輸出功率衰減不得超過試驗前的4%,而改良型組件的功率衰減僅0.32%左右。由此可知,將樣品5與樣品7的電池工藝相結合制作成改良型組件后,該類組件的抗機械荷載能力強。

3 結論

本文針對PERC單晶硅光伏組件機械荷載失效的問題,將電池的工藝流程進行了優化,測試后得到以下結論:

1)背面電極激光線采用段式斷開設計的方式,可有效避免激光線在背面電極位置造成損傷而加劇裂紋成核,以及由此導致的電池在機械荷載測試中碎裂的情況。

2)背面電極與背電場連接處的兩端采用斷開設計,可避免焊帶在焊接過程中由于高度差導致受力不均勻,以及由此導致的組件機械荷載失效問題的產生。

3)背面電極激光線采用段式斷開設計及背面電極與背電場連接處的兩端采用斷開設計相結合的電池生產工藝為最優方案。