2018年中國光伏技術(shù)發(fā)展報告(2)

■ 中國可再生能源學(xué)會光伏專業(yè)委員會

1.3.2.4 單晶硅品質(zhì)的提升

隨著光伏市場的日益發(fā)展,硅片作為光伏組件的關(guān)鍵材料之一,對其品質(zhì)的要求越來越高。太陽電池用直拉單晶硅硅片的質(zhì)量,主要以提高少子壽命、增強光電轉(zhuǎn)換效率為前提。而氧是直拉單晶硅中的主要雜質(zhì),其來源于熔硅與石英坩堝的反應(yīng),屬于直拉單晶硅中不可避免的雜質(zhì)。生產(chǎn)高品質(zhì)硅片,主要從以下方面進行:降低單晶硅氧碳含量、降低單晶硅氧施主濃度、提高單晶硅少子壽命、降低單晶硅光致衰減。

對于p型單晶硅的光致衰減問題,目前普遍認為主要是由于硼氧(B-O)復(fù)合體引起的。國內(nèi)先進單晶硅生產(chǎn)企業(yè)通過對熱場及拉晶工藝的改進,優(yōu)化單晶硅生長環(huán)境,有效降低了晶體的間隙氧含量,對于p型普通電池可有效地將光致衰減控制在2%左右;對于背鈍化PERC電池,采用后續(xù)的電注入加熱處理鈍化B-O復(fù)合體也可將光致衰減降至2%以內(nèi)。2017年,為了避免B-O復(fù)合體產(chǎn)生的p型晶體硅的光致衰減,利用鎵(Ga)作為摻雜劑的p型單晶硅在部分企業(yè)重新投入了生產(chǎn)。

對于碳的控制,通過對爐內(nèi)氬氣及揮發(fā)性氣體定向流動控制,減少CO、CO2等氣體進入硅熔體;采用具有SiC涂層熱場的部件,有效阻止了坩堝、硅蒸氣等與石墨的反應(yīng),進而有效降低了單晶硅中碳的含量。

單晶硅的少數(shù)載流子壽命(少子壽命)是提高硅太陽電池光電轉(zhuǎn)換效率的關(guān)鍵參數(shù)。晶體硅生長過程中,提高單晶硅少子壽命的主要途徑是:拉晶過程中避免銅、鐵等金屬和原料接觸,并防止深能級雜質(zhì)污染。通過對單晶爐的保溫筒、坩堝、加熱器等熱場部件嚴格控制金屬雜質(zhì)含量,能夠有效減少晶體硅中的缺陷及雜質(zhì),提高單晶硅少子壽命。

總體而言,在單晶硅效率提升、成本快速下降的雙重驅(qū)動下,單晶硅制備技術(shù)還有很大的發(fā)展空間,主要表現(xiàn)在單爐的裝料量、拉棒長度、連續(xù)拉棒的數(shù)目還可進一步增長,從而實現(xiàn)更低成本的單晶硅制備。例如,保利協(xié)鑫正在重點開發(fā)和產(chǎn)業(yè)化的新一代連續(xù)直拉單晶(CCz)生長技術(shù),其產(chǎn)品能保證恒定的電阻率,可按客戶要求鎖定電阻率范圍,這對于正在成為主流的PERC電池意義重大,也為將來的n型電池或摻Ga的p型電池提供了先進的單晶硅產(chǎn)品技術(shù)。另外,CCz技術(shù)本身還具有單爐投料量遠超傳統(tǒng)多次加料單晶硅技術(shù)的優(yōu)勢,為降低單晶硅成本提供了有效的工藝保證。未來,隨著高效電池技術(shù)的不斷出現(xiàn),如p型PERC電池技術(shù),以及n型硅片的逐步產(chǎn)業(yè)化,單晶硅的重要性會進一步凸顯。

1.3.3 多晶硅鑄造技術(shù)的進展

晶體生長過程是從形核開始的,即首先在母相中形成與擬生長的晶體具有相同的晶體結(jié)構(gòu)、且熱力學(xué)穩(wěn)定的晶核,隨后通過晶核的長大,最終實現(xiàn)晶體的生長。盡管與后續(xù)的生長過程相比,形核過程是短暫的,但是從原理上來看,形核是與生長不同的過程。研究表明,多晶硅中的位錯主要來源之一是晶體初始形核時在某些特定晶向上產(chǎn)生的位錯,并在后續(xù)的晶體生產(chǎn)過程中,這些位錯不斷的增殖放大。因此,控制晶體初始形核的大小和晶粒方向是實現(xiàn)硅錠質(zhì)量提高的前提和基礎(chǔ)。傳統(tǒng)的多晶硅鑄錠制備方法中,初始形核是隨機的、自由的,并不是優(yōu)化的晶粒和晶向,而且晶粒尺寸不一、局部缺陷密度高,成為鑄造多晶硅太陽電池的效率比直拉單晶硅低的重要原因之一。近年來,國內(nèi)外產(chǎn)業(yè)界已經(jīng)普遍采用小晶粒高效多晶硅鑄錠技術(shù)進行鑄錠生產(chǎn),即通過提供硅顆粒、SO2顆粒等異質(zhì)核心,在初始形核時形成均勻的小晶粒,從而降低初始形核位錯密度,增加特定晶界密度,抑制位錯繁殖[7]。

目前,小晶粒鑄造多晶硅的制備技術(shù)可分為半熔法和全熔法兩種工藝。所謂半熔法,即在坩堝底部鋪設(shè)籽晶,誘導(dǎo)形核,硅料熔化后期,調(diào)整工藝保持籽晶部分熔化,晶體從籽晶向上生長,得到小晶粒的鑄造多晶硅錠。籽晶材料一般為碎硅片、多晶硅顆粒料等。全熔法通過處理坩堝底部,提供SiO2、Si3N4、硅顆粒等突起物,實現(xiàn)異質(zhì)形核,不需要另外在石英坩堝底部鋪設(shè)硅材料作為籽晶,底部也不需專門的冷卻處理裝置。相比較而言,半熔法更容易控制形核質(zhì)量和密度,能更有效地控制鑄錠的質(zhì)量,制備的多晶硅電池轉(zhuǎn)換效率要稍高于全熔硅片,因此該方法被大部分企業(yè)所采用。2017年,企業(yè)對全熔工藝進行了技術(shù)優(yōu)化,包括坩堝底部增加高純涂層來抑制紅區(qū),改進坩堝底部粗糙度和氮化硅涂層來促進形核,全熔工藝制備的鑄造多晶硅片的電池效率已接近或趕上半熔工藝制備的硅片,而全熔法具有工藝時間短、硅料利用率高、電耗低的優(yōu)點,其市場占有率得到了一定的提高,預(yù)期在2018年,全熔法會進一步提高市場份額[8]。

在半熔法鑄錠長晶方面,圍繞持續(xù)提升晶體質(zhì)量、降低生產(chǎn)成本的目標,以協(xié)鑫為代表的大廠進行了晶體生長工藝的研究開發(fā)。實現(xiàn)的技術(shù)突破包括:通過將新的形核籽晶首次應(yīng)用到高效多晶硅鑄錠生產(chǎn)中,有效改善了高效多晶硅的晶體質(zhì)量。與傳統(tǒng)的碎料籽晶相比,該方法在形核初始階段,晶粒尺寸更細小、分布更均勻。PL檢測結(jié)果表明,沿著晶體生長方向,位錯密度顯著降低,特別是在硅錠的中上部更為明顯。在普通BSF多晶硅電池生產(chǎn)線上,碎料和新型籽晶硅錠整錠的平均電池轉(zhuǎn)換效率分別為18.77%和18.89%。換言之,新型籽晶硅錠的電池轉(zhuǎn)換效率絕對值可以提高0.12%。從實驗結(jié)果還可以發(fā)現(xiàn),轉(zhuǎn)換效率超過19%的占比明顯增多。

除上述新技術(shù)的應(yīng)用外,高效多晶硅片自身電性能也有一個漸變式的增長。2017年鑄造多晶硅的電池轉(zhuǎn)換效率平均約提升0.05%~0.1%。這主要得益于籽晶使用的優(yōu)化、坩堝品質(zhì)的提升、所用硅料品質(zhì)的提升及長晶工藝的優(yōu)化等。

圖4 兩種硅片的PL圖片及電池轉(zhuǎn)換效率分布對比

鑄錠技術(shù)的一個發(fā)展方向是鑄造(類)單晶硅。2012年前后,鑄造單晶硅產(chǎn)品曾短暫在市場應(yīng)用過,并一度占有了10%~20%的市場份額,但后來逐漸退出了市場。2017年,該技術(shù)重新得到了關(guān)注,保利協(xié)鑫也于2017年5月在上海SNEC展會上成功推出“鑫單晶”G3新品。國內(nèi)主要企業(yè)持續(xù)進行重點研發(fā),主要通過擴大坩堝尺寸、設(shè)計新的熱場等技術(shù),試圖提高單晶硅的比率。然而該技術(shù)目前仍然存在單晶硅比例不穩(wěn)定、成本較高等問題,還未大規(guī)模生產(chǎn)。

另外,2017年,賽維LDK利用G5鑄造多晶爐,成功制備八邊形的G7鑄造多晶硅晶錠,從而可以提高G5鑄造多晶爐的產(chǎn)率。

1.3.4 硅片切割技術(shù)的進展

1.3.4.1 發(fā)展狀況

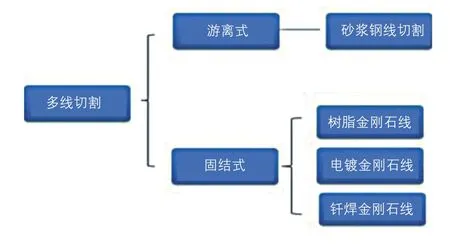

多線切割硅片在太陽電池中的應(yīng)用已經(jīng)發(fā)展了十余年,主要方法可分成兩種,即砂漿鋼線切割和金剛石線切割,分類如圖5所示。

圖5 硅片多線切合技術(shù)的分類

從硅片切割行業(yè)發(fā)展來看,單、多晶硅通用的傳統(tǒng)砂漿鋼線切割技術(shù)工藝改進空間不大,占主要成本的砂漿、鋼線等耗材的價格均已逼近成本線,很難再有下降的空間。由于砂漿鋼線切割技術(shù)存在切速低、硅耗量高、不環(huán)保等因素,已不再具備產(chǎn)業(yè)競爭力,目前只在小部分鑄造多晶硅廠家應(yīng)用,主要是因為這些廠家還未有足夠的技改資金來改造為金剛線切割設(shè)備。金剛石線切片技術(shù)因環(huán)保、高效率、線徑更細、可切硅片更薄的優(yōu)勢,迅速占領(lǐng)了全部的單晶硅切片和大部分多晶硅切片市場。由于電池酸制絨技術(shù)還有待完善和存在技改成本等因素,鑄造多晶硅的金剛石線切割技術(shù)尚未全面量產(chǎn)推廣,2017年約占市場份額60%。然而,隨著保利協(xié)鑫砂漿切片機金剛石線改造率先取得重大突破,以及制約金剛石線硅片應(yīng)用的濕法黑硅制絨技術(shù)的突破,預(yù)期2018年鑄造多晶硅將全面應(yīng)用金剛石線切割技術(shù)[9]。

金剛石線切割目前主要是電鍍金剛石線和樹脂金剛石線兩種技術(shù)路線。而電鍍金剛石線以其線耗低、強度高、成本低的優(yōu)勢占據(jù)大部分市場份額。

樹脂金剛石線是使用金剛石與樹脂混合漿料涂敷在鋼線的表面,然后經(jīng)過兩次固化而成,其工藝流程如圖6所示。電鍍金剛石線的制備方法是:在金剛石及鋼線上均預(yù)鍍一層鎳,然后將金剛石鍍在鋼線上,之后再進行二次加厚鍍鎳,再進行后處理,其工藝流程如圖7所示。

圖6 樹脂金剛線制備工藝流程圖

圖7 電鍍金剛線制備工藝流程圖

使用金剛石線切割多晶硅片遇到2個技術(shù)難點:1)多晶硅碇中有SiC硬質(zhì)點,使金剛線切割過程中易發(fā)生斷線;2)金剛石線切割的多晶硅片表面光滑,不易使用常規(guī)的酸性腐蝕體系(HF+HNO3+H2O)制備較好的絨面結(jié)構(gòu)。對于硬質(zhì)點的問題,可通過鑄錠技術(shù)改善鑄錠工藝,盡量減少硬質(zhì)點的形成。同時,隨著近幾年金剛石線制備技術(shù)的改進,大幅減少了斷線的發(fā)生。

對于第2個技術(shù)難點,在2017年迅猛發(fā)展出一種添加劑方法,其對于樹脂金剛石線切割的多晶硅片仍難于制備較好的絨面,但對于使用電鍍金剛石線切割的硅片卻較為容易腐蝕。因此,在2017年,接近90%的金剛石線切割多晶硅片是使用電鍍法切割。表1對比了兩種金剛石線在切割多晶硅片時的技術(shù)參數(shù)。

由表1可以看出,電鍍金剛石線更加硬,表面粗糙度也更高;而樹脂金剛石線更柔,表面更光滑。這就決定了電鍍金剛石線切割的硅片更容易被酸性體系腐蝕。但是樹脂金剛石線的一大優(yōu)勢是其成本較低。圖8給出了2種金剛石線的成本變化情況。

表1 電鍍金剛石線與樹脂金剛石線的技術(shù)對比

圖8 電鍍金剛石線與樹脂金剛石線的成本變化趨勢

由圖8可知,在早期,電鍍金剛石線的成本遠高于樹脂金剛石線,但近幾年電鍍金剛石線的成本下降非常快,從2012年比樹脂金剛石線高出4倍降至2017年僅高于樹脂金剛石線1倍。

由于電鍍金剛石線的硬度較高,導(dǎo)致其損耗低。圖9給出了不同硅片使用2種金剛石線切割的線損耗情況。從圖中可以看出,使用電鍍金剛石線的線耗要比樹脂金剛石線的線耗低很多。因此,綜合單片成本來看,使用電鍍金剛石線切割多晶硅片的成本并不高。

圖10綜合比較了3種切割技術(shù)的單片切割成本的變化情況。從圖中可以看出,在2016年以前,樹脂金剛石線的單片切割用線成本是低于電鍍金剛石線的,而在2017年,電鍍金剛石線的切割用線成本已經(jīng)低于樹脂金剛石線。但是總的來看,單晶硅片的用線成本仍低于多晶硅片。此外,砂漿切割的成本從2015年開始全面高于各種金剛石線的切割用線成本。

圖9 不同類型硅片使用電鍍金剛石線和樹脂金剛石線的單片線耗

圖10 各種切割技術(shù)的單片成本變化情況

表2 給出了不同切割技術(shù)得到的硅片的性能。值得注意的是,電鍍金剛石線切割的硅片表面粗糙度介于樹脂金剛石線與砂漿鋼線切割的硅片之間,因此才使得其可以使用添加劑進行腐蝕,而樹脂金剛石線切割的硅片表面過于光滑,很難使用添加劑加酸性腐蝕液的體系進行腐蝕。截至2017年末,有80%的多晶硅片切割采用了金剛石線技術(shù),預(yù)計2018年將擴大到100%。

表2 不同切割技術(shù)得到的硅片的性能

多晶硅切割用電鍍金剛石線的線徑也逐漸趨于細化,以節(jié)省成本,同時降低切割損耗,提高出片率。圖11給出了2017年多晶硅用電鍍金剛石線的主流線徑分布,可以看出,目前80%的電鍍金剛石線屬于70 μm。

圖11 2017年多晶硅切割用電鍍金剛石線的主流線徑

未來幾年線徑將進一步降低,圖12為協(xié)鑫公司給出的其公司金剛石線線徑下降趨勢圖,預(yù)計在2018年將會下降至65 μm。

當前金剛石線切割設(shè)備主要有兩種,一種是金剛石線切割專用機型,如連城、上機、MB 開發(fā)的產(chǎn)品等;還有一種是在砂漿切片機上通過改造實現(xiàn)金剛石線切割。由于國內(nèi)切片企業(yè)原有砂漿切片,機保有量巨大,因此,改造機雖然在切片速度和性能上弱于專用機,但仍然占據(jù)了很大的市場份額。2017年,以保利協(xié)鑫為代表的企業(yè)率先布局金剛石線多晶硅切片改造機,以較低的成本實現(xiàn)了規(guī)模化改造金剛石線切片設(shè)備。攻克了PV800、MB271和B5等機型的金剛石線改造技術(shù),實現(xiàn)了切片機臺金剛線改造的全覆蓋。改造后的MB271切片機單臺設(shè)備產(chǎn)能突破16000片/天,改造機成本約是專用機的1/10~1/5左右,具有極大的成本優(yōu)勢;線徑在65 μm之上,切片良率、出片率等和專用機相當;在產(chǎn)品品質(zhì)方面,TTV、線痕等參數(shù)與專用機水平持平。

圖12 協(xié)鑫預(yù)測金剛石線線經(jīng)細化路線圖

表3列出了國內(nèi)主要硅片制造廠家目前所有的主流砂漿鋼線切割機型。可以看出,大機型主要是HCT的B5、東京制鋼的VWS330和Meyer Burger的DS271和DS264;而小機型主要為日本NTC的MWM442DM。面對已出現(xiàn)的金剛石線切割技術(shù),日本NTC的切割機已經(jīng)改造成功,改造費用在30萬左右,改造后的產(chǎn)能是原來的3倍。但是HCT、Meyer Burger等公司的大型砂漿切割機改造起來較困難,而且成本很高,1臺改造費約80萬元。2017年協(xié)鑫公司宣布已經(jīng)成功改造了大型機,如果改造后的產(chǎn)能擴大2.5~3 倍,則原有的大量大型砂漿鋼線切割機將會形成空前的產(chǎn)能富裕,因此,將會有大量的切割機閑置,這對于已有的硅片生產(chǎn)大廠來說無疑是一種巨大的壓力。

表3 國內(nèi)主流廠家砂漿切割機的型號和產(chǎn)能

專用機由于針對金剛石線切割的特點進行專門的設(shè)計,因此,具有更高的效率、更低的設(shè)備成本。表4列出了國內(nèi)某企業(yè)的各種專用機及改造機的技術(shù)參數(shù)。

有研究機構(gòu)統(tǒng)計了截至2017年7~8月國內(nèi)20家主要硅片廠擁有的各種金剛石線切割機,在改造機型中,以MB271的機型最多,達到840臺;在專業(yè)機中,兩家國產(chǎn)設(shè)備占據(jù)最高的市場份額,連城和上機的設(shè)備數(shù)量分別為463臺和325臺。這20家硅片廠的金剛線切割機總臺數(shù)達到了2403臺。 (待續(xù))

表4 國內(nèi)某企業(yè)的各種線切割機的技術(shù)參數(shù)