全自動極限氧指數測定儀的研發

白振華 管陽春 穆 巖 韓 祥

(1.陜西省紡織科學研究院,陜西西安,710038;2.青島環球集團股份有限公司,山東青島,266400)

1 研究背景

在實際火災事故中服裝燃燒給人帶來的傷害遠大于明火直接給人體造成的傷害,因此在火災救援、有火危險的作業中穿著阻燃防護服對保護勞動者至關重要。阻燃面料使服裝面料的燃燒速度大大減慢,在火源移開后馬上自行熄滅,而且燃燒部分迅速碳化而不產生熔融、滴落或穿洞,給人們時間撤離燃燒現場或脫掉燃燒的衣服,減少或避免燒傷、燙傷,達到保護的目的,而極限氧指數是阻燃面料阻燃性能的重要評價依據。

目前市場上氧指數測定儀產品主要有手動調節玻璃轉子流量計型氧指數測定儀、手動調節數顯型氧指數測定儀和自動調節氧指數儀。其中前兩種手動調節型氧指數測定儀存在一些共同缺點。由于人工調節都會存在視覺誤差,同時由于流量值變化之間的分辨率只有0.02 L/min,更會加大測試中氧濃度的誤差,導致測試結果不準確。其次人工調整速度慢必然導致對氧氣和氮氣的浪費,氧指數測試過程通常需要15塊試樣,如此整個試驗過程會非常漫長,極大地影響試驗工作的效率。而自動調節氧指數儀雖然實現了自動控制氧氣和氮氣的流量,但也存在一些問題,其使用的流量控制單元中,控制、執行和反饋部分采用了分離結構;信號控制和信號檢測部分采用了單片機集成電路結構[1]。這些結構決定了這種自動氧指數儀不可避免地出現流量調整精度低、流量調節速度較慢、調節氧濃度成功率低、通訊不穩定等問題。

我們根據GB/T 5454—1997《紡織品 燃燒性能試驗 氧指數法》和FZ/T 50017—2011《滌綸纖維阻燃性能試驗方法氧指數法》,通過集成創新應用機電一體化技術,采用PLC程序控制,在上位機操作軟件設計開發了極限氧指數全自動測試儀器,不但適用于阻燃紡織品和阻燃滌綸纖維[2-3],還適用于沒有固定形狀的樣品[4],經在國內檢測機構使用,性能指標達到標準要求。

2 測試原理

將試樣夾在試樣夾上垂直于燃燒筒內,在向上流動的氧氮氣流中,點燃試樣上端,觀察其燃燒特性,并與規定的極限值比較其續燃時間或損毀長度。通過在不同氧濃度中的一系列試樣試驗,可以測得維持燃燒時氧氣的最低氧濃度值,受試試樣中要有40%~60%超過規定的續燃和陰燃時間或損毀長度。

3 設計思路

根據市場現有產品存在的問題,結合標準要求,重新規劃設計思路,通過自動調節氧氣和氮氣的壓力流量,達到要求的混合氣體氧濃度,同時配合自動點燃裝置,均勻點燃布樣上邊緣,利用操作軟件實現試驗過程自動化。通訊將上位機的流量設定值發送給流量控制器和執行器,用模擬量信號完成對氧氣、氮氣流量的設定,同時將執行器的信號反饋給上位機進行優化運算,保證了數據的準確性。自動點燃裝置應用步進電機實現精準控制,點燃過程平穩準確。這種調節方法完全超越了手動調節的方式,彌補了手動調節氧指數測定儀的不足,實現流量調節準確度高、測試結果數據準確、穩定性高、調節過程快速,節省氧氣和氮氣消耗,縮短了整體試驗的過程,大大提升了試驗工作效率。

4 系統構成

全自動極限氧指數測定儀由氧氣、氮氣調節系統、試樣上端點火自動控制系統、PC端操作軟件及運算系統和信號處理系統組成。

4.1 氧氣、氮氣調節系統

采用氣體質量流量控制器配合PLC邏輯控制器,實現氧氣流量、氮氣流量的全自動控制,流量調整精度高、速度快、穩定性好。氣體質量流量控制器集成了流量控制、執行和反饋單元,真正的模塊化結構,組態靈活、功能強大、調節精度高、速度快。PLC邏輯控制器具有數模轉換和模數轉換功能,通過對氣體質量流量控制器模擬量信號的控制,具有較高的精度,工作穩定性也有很高的提升,同時還具備RS485通訊端口,可以直接與PC端操作軟件實現通訊。

質量流量控制器的調節電壓為0 V~+5 V,對應量程0 L/min~12 L/min,PLC控制器的模擬量輸出-10 V~+10 V,對應控制值-2 000~+2 000。根據GB/T 5454—1997中附錄B氧濃度與氧氣、氮氣流量的關系,查表可知氧濃度對應的氧氣、氮氣流量值,通過計算流量對應的電壓值,電壓值對應的控制值,即可實現對氧濃度的調節。例如:所需氧濃度為30.0%,經查表對應氧氣流量為3.42 L/min,氮氣流量為7.98 L/min, 操作軟件利用通訊將氧氣控制值285和氮氣控制值665發送至PLC,PLC控制質量流量控制器實現對氧濃度的調節。調節換算機制:所需氧濃度為30.0%,氧氣調節流量3.42 L/min,調節電壓1.425 V,控制值285;氮氣調節流量7.98 L/min,調節電壓3.325 V,控制值665。

4.2 試樣上端點火自動控制系統

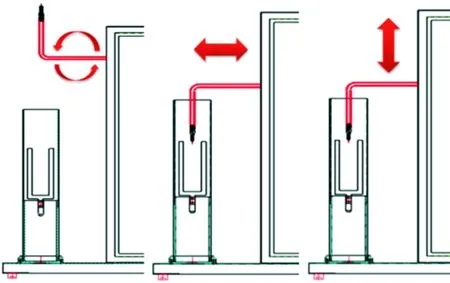

實現試樣上端點火自動控制,針對標準要求的點火時間,做到精準控制,避免人工點火造成的誤差,配合上下運動裝置和左右運動裝置實現試樣上邊沿均勻點燃。在保證點火時間的同時,點火器部分能夠實現旋轉,以便測量火焰長度,點火上下運動過程平穩,該控制系統如圖1所示。

4.3 PC端操作軟件及運算系統

使用DELPHI開發專用PC端操作軟件,軟件界面簡潔明了,操作功能強大,易上手,以引導試驗過程的思想設計。對氧氣氮氣流量的計算方法科學合理,保證氧濃度數值的準確性。軟件操作界面如圖2所示。

PC端操作軟件使用RS485通訊采集流量信號,通過對采集信號的運算得出實際的氧濃度數值,研究開發一套合理高效的運算規則,直接決定了試驗結果的準確性。通過反復試驗研究,總結氣體流量和反饋信號之間的基本規律,有效縮小或規避儀表本身的測量誤差,通過合理的算法確定準確的氧濃度數值。根據儀器自動化運行的特點,設計PLC專用梯形圖程序,PLC梯形圖端口使用見表1。

表1 PLC梯形圖端口使用表

4.4 信號處理系統

模擬量信號處理的合理與否直接決定了信號采集的準確性。氣體質量流量控制器和PLC之間的通訊模擬量信號為0 V~5 V DC,由于電壓信號的抗干擾能力較差,所以采用必要、合理的抗干擾措施必不可少。PLC控制應用系統中的干擾是一個十分復雜的問題,因此在系統的抗干擾設計中應綜合考慮各方面的因素,根據實際應用中分析出干擾產生的原因,從而合理有效地采取抑制干擾措施,使PLC應用系統可靠地工作。

信號濾波是測量系統不可或缺的環節,從傳感器拾取的信號中,不可避免地混雜有噪聲和干擾,為了保證測量的正確性,必須采取抗干擾和抑制噪聲的措施,信號濾波是抑制噪聲的主要方法,在保證有用信號正常傳遞的情況下,將噪聲對測量的影響減小到所允許的范圍。本設計采用LC無源濾波器,特點是損耗小、噪聲低、靈敏度低。

5 設備的校正

5.1 氣體流速控制的校正

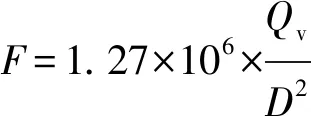

流經燃燒筒的氣體流速,可用水封鼓式旋轉計或其他等效裝置進行校驗。其準確度±2 mm/s。氣體流速計算見式(1)。

(1)

式中:

F——流經燃燒筒的氣體流速(mm/s);

Qv——在23 ℃±2 ℃下通過燃燒筒的氣體總流量(L/s);

D——燃燒筒內徑(mm)。

5.2 氧濃度控制的校正

進入燃燒筒的混合氣體中的氧濃度,應校準至混合氣體的0.1%(v/v)。校準方法可以從燃燒筒中取樣分析,也可以使用校正過的氧分析儀就地進行分析。至少校核3個不同的濃度,分別代表設備所需要的氧濃度范圍的最大、最小和中間值。

5.3 整臺儀器的校正

通過試驗一組已知氧指數的材料,用所得結果與預期結果相比較。氧指數標準物質有3種。標準物質聚丙烯(PP)OI=17.8%,U=1.7%;標準物質聚氯乙烯(PVC)膜OI=23.4%,U=2.0%;標準物質聚氯乙烯(PVC)條OI=43.6%,U=2.5%[5]。

6 測試

將試樣裝在試樣夾中間并加以固定,然后將試樣夾連同試樣垂直安插在燃燒玻璃筒內的試樣支座上,試樣上端距筒口不少于100 mm,試樣暴露部分最下端離筒底氣體分配裝置頂面不少于100 mm。打開氧氣、氮氣閥門,在操作軟件上選擇需要的氧濃度并點擊調節,待氧氣濃度調節完畢后,讓氣流沖洗燃燒筒至少30 s。點燃點火器,將點火器管口朝上,調節火焰高度至15 mm~20 mm,調節完畢后將點火器管口朝下。點擊操作軟件開始按鈕,儀器開始自動測試,測試完成后通過續燃、陰燃時間和損毀長度來標記本次試驗結果。

7 應用成效

基于PLC程序控制器、氣體質量流量控制器、通過上位機操作軟件設計開發的全自動極限氧指數測定儀將大大提高試驗工作效率,提高儀器利用率。

(1)使用PLC程序控制器實現操作過程全自動化,相比傳統人工操作方式,排除了人為操作誤差,提高了測試數據的準確性。

(2)使用氣體質量流量控制器實現氧氣、氮氣流量調節全自動化,保證氣體流量準確,且不受溫度和壓力的影響,調節過程快速,工作效率顯著提高。

(3)使用專用操作員軟件,能夠引導試驗人員操作流程,同時記錄各次試驗的數據信息,為檢測機構提供可追溯性,同時通過對采集數據的統計和分析,可以為研發生產企業提供數據支撐。

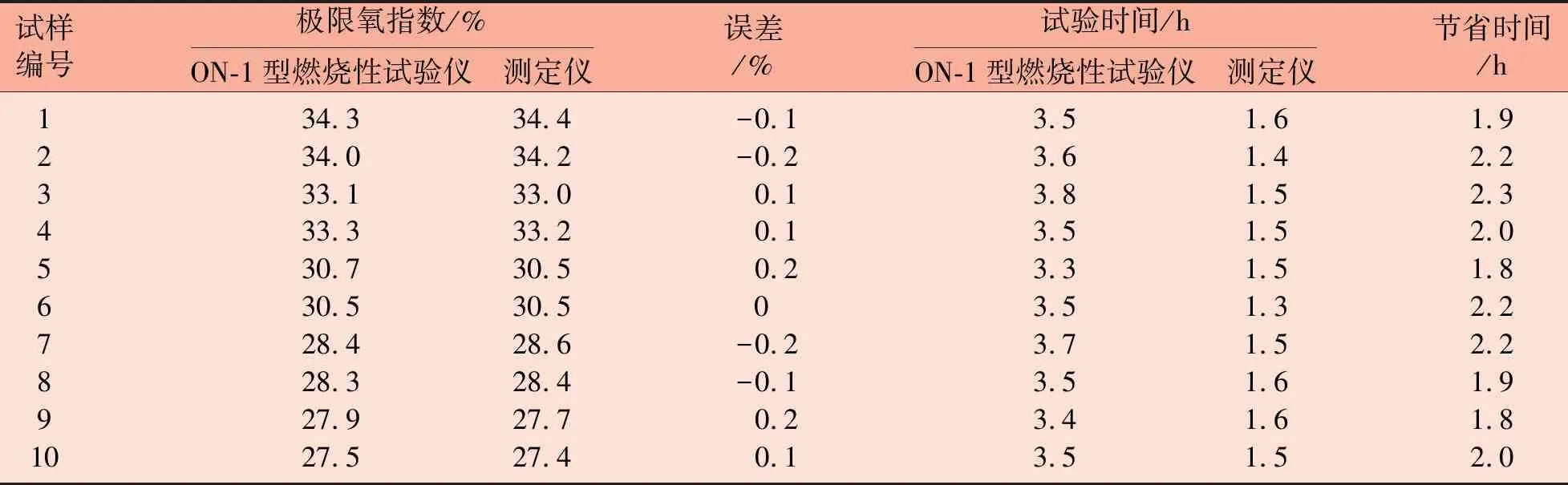

我國西部某檢測機構使用全自動極限氧指數測定儀與日本SUGA公司生產的ON-1型燃燒性試驗儀,測試芳綸阻燃面料的極限氧指數,進行10次試驗,效果對比見表2。其中,測定儀指全自動極限氧指數測定儀。

表2 測定極限氧指數試驗效果對比

由表2可以看出,極限氧指數平均誤差0.1%,平均每次試驗時間節省2.03 h。該儀器不但保證了試驗結果準確性,還大大提高了試驗工作效率,提升了儀器利用率。

8 結語

全自動極限氧指數測定儀的設計及其對阻燃面料極限氧指數性能的測試完全符合GB/T 5454—1997標準要求。采用機電一體化技術,通過程序控制,實現了極限氧指數測試過程的自動化,方便適用,性能穩定,極大提高了極限氧指數的測試效率,也為阻燃面料的阻燃性能測試提供了可靠的檢測手段。