輸油管線腐蝕泄漏在線監測系統研發及應用

高寶元,高詩惠,郭靖

(1.中國石油集團川慶鉆探工程有限公司 工程技術研究院,西安710018;2.低滲透油氣田勘探開發國家工程實驗室,西安710018;3.長慶油田分公司 油氣工藝研究院,西安710018)

輸油管線是油田生產的生命線,長慶油田輸油管線翻越多、落差大,隨著管齡的增長,管線由于腐蝕穿孔造成的泄漏事故時有發生,將會導致原油泄漏、環境污染等一系列不良后果,巡線、停產、搶險、補漏,需動用大量人力物力,花費大量時間,其經濟損失非常大。輸油管線腐蝕泄漏在線監測系統采用次聲波法檢漏技術能實時監測輸油管線[1],迅速準確地判斷出泄漏位置,能使突發事件得到及時處理,將損失降到最低限度,從而確保了國家財產和環境免受損失及油田生產的正常運行。

1 輸油管線泄漏檢測技術

目前,國內外常見的輸油管線腐蝕在線檢漏方法主要有直接檢漏法和間接檢漏法兩類[2-4]。直接檢漏法有檢漏電纜法,光纖檢漏法等,該方法可以檢測到微小的滲漏,并能定位,但要求在管道建設時與管線同時安裝[5]。間接檢漏法通過檢測輸油管線運行參數的變化推斷出泄漏的發生,如次聲波法、負壓波法、應力波法、壓力梯度法、實時模型法、統計檢漏法、質量體積法等。間接檢漏法的靈敏度沒有直接檢漏法高,適合檢測泄漏較大的場合,一般1%左右,優點是可在輸油管線建設后不影響生產的情況下安裝,并可不斷升級[6]。由于次聲波法傳感器要求簡單,安裝工作量小,價格便宜,而且檢測速度快,定位精度高,靈敏度也高,因此次聲波傳播至極遠處而能量衰減很小。除此之外,由于該方法的方向性可以允許使用壓力較小的閥門,可大幅減少誤報警率,該方法在輸油管線腐蝕泄漏檢測中應用較多[7]。

2 腐蝕泄漏在線檢測系統工作原理

次聲波法檢漏技術是基于聲學原理,在管線兩端安裝音波傳感器,利用管線瞬態模型,實時接收并監測管線內產生的動態音波信號。管線完整且沒有破損時,管線內也存在泵等引起的音波信號,該信號有其自身的時差、頻率音紋特征。當管線破裂而產生泄漏時,管線內介質在管道壓力的作用下,迅速涌向泄漏處,從泄漏點噴射而出,噴射出的原油與破損的管壁高速摩擦,在泄漏處產生振動。在管線中,次聲波從破裂的泄漏點沿著管線流體以次聲波向兩側擴張,安裝在管線兩端的音波傳感器接收到次聲波后,通過音波信號處理,消除管線的背景噪聲和已知干擾信號,然后利用人工智能技術和相關算法,分析兩端音波傳感器接收的有效信號,根據次聲波信號到達管線兩端的時間差,確定發生泄漏的位置。該系統還具備收集管線壓力、流量、溫度等值的功能,作為泄漏監測的輔助評估參數,采取該方式對于腐蝕穿孔等緩慢泄漏和突發性泄漏的發現和判斷,具有很好的效果,可防止管線上的偶然低頻音源造成的誤報,適合監視因人為引起的泄漏[8]。

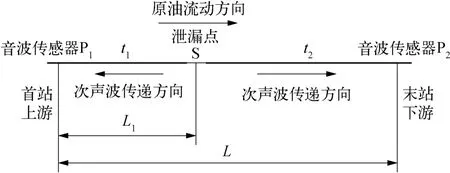

泄漏位置S的確定如式(1)所示:

式中:L——音波傳感器P1到音波傳感器P2的距離;t1——表示泄漏點到音波傳感器P1的次聲波傳播時間;t2——泄漏點到音波傳感器P2的次聲波傳播時間;v——次聲波傳播速度。

在獲得次聲波傳播速度v和泄漏次聲波傳播到上下游音波傳感器的精確時間Δt的前提下,如果進一步獲得流體的流速u,則可進一步提高定位精度,定位公式如式(2)所示[9]:

式中:K——液體的體積彈性系數;ρ——液體的密度,kg/m3;E——管材的彈性系數;D——管道直徑,m;d——管壁厚度,m。

次聲波腐蝕泄漏定位原理如圖1所示,圖中L1表示泄漏點到P1的距離。

圖1 次聲波腐蝕泄漏定位原理示意

3 系統構成

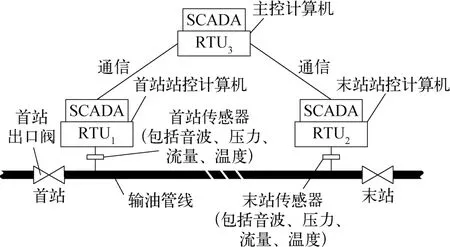

輸油管線腐蝕泄漏在線監測系統是將管理中心平臺、次聲波管線腐蝕泄漏監測定位技術和SCADA監控技術結合在一起的高精度控制系統,主要由站控計算機、數據通信系統、終端主控計算機三部分組成[10]。輸油管線腐蝕泄漏在線監測系統結構如圖2所示。

圖2 輸油管線腐蝕泄漏在線監測系統結構示意

3.1 站控計算機

在首(輸出)、末(接收)站安裝有站控計算機,分別對首站出口、末站進口的次聲波、壓力、流量、溫度的信號進行高速采集、預處理和分析,信號經過處理后壓縮、打包,再由通信系統發送給終端主控計算機進行分析、處理。腐蝕泄漏會引起工藝參數的變化,管線的運行參數主要有次聲波、壓力、瞬時流量、溫度等。當泄漏發生后,管線的工作特性會發生變化,次聲波從破裂的泄漏點,沿著管線流體以次聲波向兩側擴張,被安裝在管線兩端音波傳感器接收,確定是否發生泄漏,最后根據次聲波信號到達管道兩端的時間差,計算出發生泄漏的位置。管線壓力、流量、溫度值作為泄漏監測的輔助評估參數,兩端的進出站壓力都會下降;而對于流量來說,上游出站流量增大,而下游收油流量減少,從而形成輸油輸差現象。流量壓力變化與泄漏點位置的關系是:泄漏點靠近哪一端,參數變化就越大,這些參數變化都被站控計算機接收、處理,如果上游輸油泵的工作參數(如轉速、電流)沒有發生變化,而出站壓力下降,則說明發生了泄漏,采用該方法對于腐蝕穿孔等緩慢泄漏的發現和判斷,具有很好的效果。站控計算機要求處理能力強、穩定性好、實時性強、漂移小、可高速不間斷運行,必要時可將多組數據打包處理,但要保證首、末站數據的同步性[11]。

3.2 數據通信系統

數據通信系統采用油田專用光纖通信方式,在首、末站安裝通信設備,使兩站可以交換數據。單條管線可采取末站將數據采集系統預處理后的數據通過通信設備傳送到首站終端進行分析、處理系統,通信系統應保證較小延時,通常應小于10 ms。

3.3 終端主控計算機

終端SCADA控制系統主要包括數據采集、監視控制、信息顯示、信息存儲及報告、數據計算、事故追憶、事件順序記錄和報警處理等功能。主控計算機對接收到的首、末站數據信息進行分析、計算、處理,確定泄漏時間、位置和泄漏量,并在10 s內發出聲、光報警提示。SCADA控制系統應界面友好、實時顯示所監測管段的次聲波、壓力、流量、溫度的曲線和數據[12]。

4 主要技術指標

輸油管線腐蝕泄漏在線監測系統在有效距離內的漏報率不大于1%,靈敏度為0.2%,誤報率不大于1%。自動定位時誤差不大于50 m,報警響應時間在0~1 min,報警準確率不小于90%,可檢測腐蝕泄漏孔不小于10 mm。

5 現場效果

2017年10月,該系統在長慶油田第三采油廠進行了現場應用,并將該系統部署于桐寨作業區至盤古梁靖三聯輸送原油段,管線全長66 km,管線設計壓力為10.0 MPa,實際運行壓力為4.0~6.0 MPa,管線管徑為φ610 mm×12.5 mm,采用直縫焊鋼管,鋼管材質L415,管道輸送介質為原油,兩端音頻傳感器之間的距離約為60 km。站控計算機安裝在桐寨作業區首站和靖三聯值班室,終端主控計算機安裝在桐寨作業區調度室。自投入試運行以來,發現腐蝕穿孔等緩慢泄漏2次,系統報警的平均定位誤差為21.6 m,最大誤差為45 m,均在50 m范圍以內。從系統的安裝和運行的情況來看,系統各項指標均達到要求,從而可有效防范控制安全事故的發生,最大限度地減少了經濟損失,保障了輸油管線安全平穩運行[13]。

6 結束語

1)系統采用次聲波檢測技術手段,音波傳感器可采集傳輸距離遠且能量衰減小的次聲波信號,檢測靈敏度與管線發生腐蝕泄漏時的泄漏量無直接關系,與管線發生腐蝕泄漏時產生的聲波聲強有關系,因此該系統實現了長距離輸油管線的腐蝕泄漏監測,減少了人工巡線的費用[14-15]。

2)系統采用了獨有的全頻譜聲紋診斷技術和動態頻域補償算法,將真正的泄漏信號和干擾信號快速分離,有效地提高了報警的準確率,從而降低了誤報率和漏報率,為輸油管線腐蝕泄漏事故的搶維修工作提供準確的依據[16]。

3)采用油田專網光纖傳輸數據,實時性好,可全天候監測管線,不受地域的限制,光纖獨有的續傳功能也解決了因網絡中斷造成數據丟失的難題[17]。

4)輸油管線腐蝕泄漏在線監測系統能夠提供輸油管線的整體運行狀態,降低了管線的運行風險,為輸油管線的安全生產提供了便利,具有較高的經濟效益和社會效益。

5)輸油管線腐蝕泄漏在線監測系統可以最大限度地減少因管線長時間泄漏及由此引發的環境污染所造成的經濟損失,該系統推廣應用前景廣闊。