BCE-H100催化劑制備的PE100級管材專用樹脂的性能

賈 凡,黃 庭,曹昌文,李 穎,茍清強,郭子芳

(中國石化 北京化工研究院,北京 100013)

聚乙烯(PE)管材因質量輕、耐腐蝕、延展性高和焊接性好等優異性能,被廣泛應用于給水、排污、燃氣輸送等諸多重要領域[1]。隨著催化劑技術和聚合工藝的進步,新型PE100 級管材出現于20世紀80年代末,特指在20 ℃條件下使用50年后最小要求強度仍大于10 MPa 的管材,具有良好的耐靜液壓、耐快速裂紋擴展和耐慢速裂紋增長性能[2]。PE100 級管材專用樹脂通常采用雙峰或多峰聚合工藝進行生產,以保證兼具較好的力學性能和加工性能,因此對催化劑的性能和樹脂的結構要求極為苛刻[3-4]。

BCE-H100 催化劑是中國石化北京化工研究院開發的新一代高性能乙烯淤漿聚合催化劑,適用于LyondellBasell 公司Hostalen 淤漿法聚乙烯工藝生產單峰或多峰牌號樹脂[5-6]。與進口催化劑相比,BCE-H100 催化劑具有催化活性更高、共聚性能更好、顆粒形態更優、制備的樹脂性能更佳等特性,在工業應用中能夠有效改善裝置的運行并降低能耗物耗[6]。

本工作在Hostalen 工藝裝置上利用BCE-H100催化劑制備了PE100 級管材專用樹脂,考察了催化劑的聚合性能,采用GPC,13C NMR,SEM,DSC 等方法研究了樹脂的組成、結構、形貌和性能,并與進口催化劑制備的參比樹脂進行了對比,為廠家生產高性能PE100 級管材專用樹脂提供了技術支持。

1 實驗部分

1.1 實驗原料

BCE-H100 催化劑:中國石化催化劑有限公司北京奧達分公司;參比催化劑:進口。乙烯(純度99.9%)、氫氣(純度99.9%)、1-丁烯(純度99.3%):四川石化公司;三乙基鋁:分析純,Albemarle 公司。

1.2 樹脂的制備

在國內某石化廠的Hostalen 工藝裝置上,以乙烯為原料、氫氣為鏈轉移劑、1-丁烯為共聚單體、三乙基鋁為助催化劑,采用雙峰樹脂生產模式進行聚合。反應器采用串聯操作模式,第一反應器生產相對分子質量低、熔體流動速率(MFR)高的聚合物,聚合溫度和壓力分別為84~85 ℃和0.75~0.85 MPa;第二反應器生產相對分子質量高、MFR 低的聚合物,聚合溫度和壓力分別為78~79 ℃和0.20~0.25 MPa。BCE-H100 催化劑制備的PE100 級管材專用樹脂記為BCE-H100 樹脂,參比催化劑制備的樹脂記為參比樹脂。

1.3 測試表征

相對分子質量及其分布由Polymer Laboratories公司PL-GPC220 型凝膠滲透色譜儀測定,以1,2,4-三氯苯為流動相,流量為1.0 mL/min,柱溫為150 ℃,連接IR5 型紅外檢測器。共聚單體類型及含量由Bruker 公司Avance 400 型核磁共振波譜儀測定,氘代鄰二氯苯溶劑,測試溫度為125 ℃。MFR 按GB/T 3682—2000[7]規定的方法測定。密度按ASTM D 1505—2010[8]規定的方法測定。粉料形貌由Hitachi 公司S-4800 型掃描電子顯微鏡觀察。粉料粒徑按GB/T 6003.1—2012[9]規定的方法測定。熔融溫度、熔融焓和結晶溫度由Perkin-Elmer 公司DSC-7 型示差掃描量熱儀測定。拉伸性能按GB/T 1040.2—2006[10]規定的方法測定。彎曲模量按GB/T 9341—2008[11]規定的方法測定。簡支梁缺口沖擊強度按GB/T 1043.1—2008[12]規定的方法測定。流變性能由Anton Paar 公司Physica MCR301 型高級旋轉流變儀測定。

2 結果與討論

2.1 催化劑的聚合性能

在工業裝置上生產BCE-H100 樹脂時,裝置運行平穩,各系統工藝參數安全可控。兩種催化劑的聚合參數見表1。由表1可知,BCE-H100 和參比催化劑的活性分別約為15.0 kg/g 和16.0 kg/g;氫氣平均消耗量分別約為0.59 kg/t(基于聚乙烯產量)和0.45 kg/t,說明BCE-H100 催化劑的氫調敏感性略低于參比催化劑。當兩種催化劑生產的樹脂密度相同時,BCE-H100 催化劑的1-丁烯平均消耗量約為15.1 kg/t,參比催化劑的1-丁烯平均消耗量約為21.9 kg/t,說明BCE-H100 催化劑的共聚性能優于參比催化劑。

表1 兩種催化劑的聚合參數Table 1 Polymerization characteristics of the two catalysts

2.2 相對分子質量及其分布

聚乙烯樹脂的相對分子質量及其分布對其加工性能和力學性能至關重要[13]。BCE-H100 樹脂和參比樹脂的GPC 曲線見圖1。由圖1可知,BCE-H100 樹脂為典型的雙峰聚乙烯,其相對分子質量分布(Mw/Mn)略寬于參比樹脂,說明其低相對分子質量部分能夠提供更好的剛性和加工性能,同時其高相對分子質量部分能夠提供更好的抗蠕變性和力學性能。

圖1 樹脂的GPC 曲線Fig.1 GPC curves of the resins.

樹脂的GPC 表征結果見表2。由表2可知,當MFR 相近時,BCE-H100 樹脂的Mn略小于參比樹脂,Mw和Mz都略大于參比樹脂,結合圖1所示BCE-H100 樹脂在超高相對分子質量部分的拖尾峰略高于參比樹脂,說明BCE-H100 樹脂包含更多的超高相對分子質量組分,因而具有高拉伸強度、高抗沖強度、優異的耐環境應力開裂性能和耐慢速裂紋增長性能等優勢。

2.3 共聚單體含量及其分布

聚乙烯樹脂中較高相對分子質量分子鏈和共聚單體的引入,特別是當共聚單體更多地插入大分子鏈段時,有利于在結晶過程中形成更多的系帶分子而改善樹脂的力學性能[14]。BCE-H100 樹脂和參比樹脂的共聚單體含量見表3。由表3可知,當樹脂密度均要求為0.949 g/cm3時,制備BCE-H100 樹脂所需1-丁烯的用量明顯低于參比樹脂,而兩種樹脂中共聚單體的含量(x)分別為0.56%和0.58%,差別不大,這是因為BCE-H100催化劑的共聚性能優于參比催化劑。

表2 兩種樹脂的GPC 表征結果Table 2 GPC results of the two resins

表3 兩種樹脂的共聚單體含量Table 3 Contents of the comonomers in the two resins

分子鏈中共聚單體1-丁烯的含量可以用主鏈上每1 000 個碳原子中所含短支鏈數表示。兩種樹脂的GPC-IR 曲線見圖2。由圖2可知,BCE-H100樹脂在小分子鏈段中的1-丁烯含量較低,而在大分子鏈段中的1-丁烯含量較高,尤其是在Mw大于106的超高相對分子質量組分中,BCE-H100樹脂的1-丁烯含量明顯高于參比樹脂,說明BCE-H100 樹脂的共聚單體更多地插入到較高相對分子質量分子鏈上,短支鏈的分布更優,因此能夠提高材料的力學性能。

圖2 兩種樹脂的GPC-IR 曲線Fig.2 GPC-IR curves of the two resins.

2.4 粉料的顆粒形態

聚乙烯樹脂粉料的顆粒形態是催化劑顆粒形態的衍生和復現[15]。BCE-H100 催化劑顆粒圓潤密實,粒徑分布集中,細粉和大顆粒含量較低[6]。兩種樹脂粉料的SEM 照片見圖3。由圖3可知,BCE-H100 樹脂粉料的顆粒形態良好,大小均勻,粒徑分布比較集中;而參比樹脂粉料的顆粒形態較差,細粉和大顆粒較多,細粉較多會導致裝置運行不穩定性的增加。

兩種樹脂的粒徑分布見圖4。由圖4可知,參比樹脂粉料的粒徑主要分布在63~400 μm,平均粒徑約為170 μm,細粉和大顆粒含量都較高,粒徑小于63 μm 的細粉含量達到6.2%(w)。而BCE-H100 樹脂粉料的粒徑集中在125~400 μm,平均粒徑約為210 μm,細粉和大顆粒含量都較低,粒徑小于63 μm 的細粉含量較參比樹脂減少約66.2%,尤其是粒徑小于32 μm 的細粉含量僅為0.1%(w)。在生產參比樹脂的過程中,反應體系中大量的細粉易與低聚物黏附于反應器和輸送管道的器壁,導致軸流泵功率上升和管道堵塞,影響裝置的長周期運行。而生產BCE-H100 樹脂時,由于反應體系中細粉含量大大降低,改善了裝置的長周期安全穩定運行情況,有利于大幅提高生產效率。

2.5 結晶性能

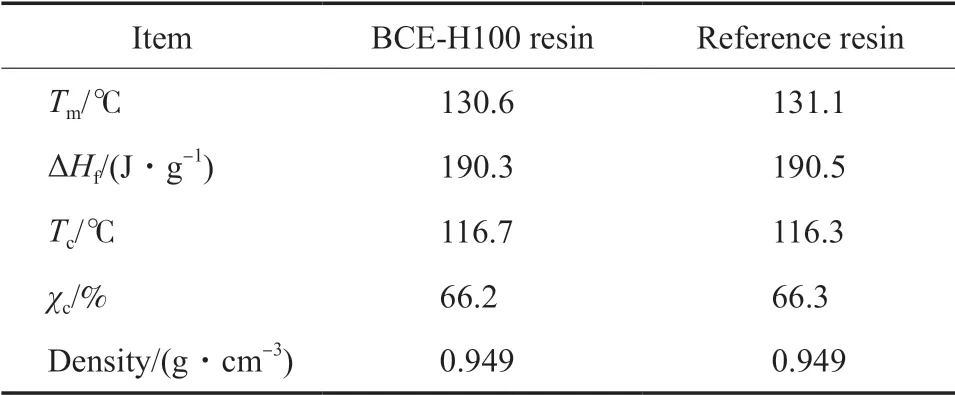

聚乙烯是半結晶性聚合物,其結晶相與樹脂的剛性、耐化學腐蝕性等性能相關,而其無定形相影響樹脂的韌性和抗沖性能[13]。聚合物的熔融焓與其結晶度成正比,結晶度越高,熔融焓越大。兩種樹脂的結晶性能見表4。由表4可知,BCE-H100樹脂和參比樹脂的熔融溫度、熔融焓、結晶溫度和結晶度均較接近,結晶度分別為66.2%和66.3%,這與兩種樹脂的密度相對應。

表4 兩種樹脂的結晶性能Table 4 Crystallinity of the two resins

2.6 力學性能

聚乙烯樹脂的力學性能往往決定其管材的實際使用性能[16]。BCE-H100 樹脂和參比樹脂的力學性能見表5。由表5可知,在密度和MFR 相近的情況下,BCE-H100 樹脂的拉伸屈服應力、拉伸斷裂標稱應變、彎曲模量和簡支梁缺口沖擊強度等性能均優于參比樹脂,這是由于BCE-H100 樹脂含有更多的超高相對分子質量組分且共聚單體更多地插入大分子鏈段,可以提高系帶分子含量和分子鏈纏結密度,從而增強力學性能。基于此,BCE-H100 樹脂生產的管材具備更優異的長期使用性能。

表5 兩種樹脂的力學性能Table 5 Mechanical properties of the two resins

2.7 流變性能

樹脂的流變性能是指聚合物在溫度和應力作用下產生的黏彈性形變和流動行為[16]。聚乙烯的寬相對分子質量分布和短支鏈能夠影響樹脂的零剪切黏度和剪切變稀等流變性,進一步優化加工應用情況。兩種樹脂的流變曲線見圖5。由圖5可知,隨角頻率的增加,BCE-H100 樹脂的復數黏度呈下降趨勢,屬于剪切變稀行為。在高頻區,BCE-H100 樹脂的復數黏度略小于參比樹脂,說明該樹脂的加工流動性更好。在低頻區,BCE-H100 樹脂的復數黏度略大于參比樹脂,說明該樹脂具有更高的熔體強度,加工后的定型能力更好。聚乙烯管材的抗“熔垂”性能與樹脂的零剪切黏度有關,零剪切黏度越大,抗“熔垂”性能越好[16]。由圖5可知,BCE-H100 樹脂的零剪切黏度略大于參比樹脂,這源于其大分子鏈段含量更高和共聚單體分布更優,說明該樹脂適用于開發高品質的PE100 級低“熔垂”大口徑管材。

圖5 兩種樹脂的流變曲線Fig.5 Rheological curves of the two resins.ω:angular frequency;η*:complex viscosity.

2.8 加工性能

聚乙烯樹脂的高相對分子質量部分在高于臨界剪切應力下從模具擠出時會發生表面熔體破裂,導致其加工性能不佳,表現為擠出管材表面呈粗糙、麻點、鯊魚皮現象或其他變形,這與催化劑的性能有關[17]。兩種樹脂通過擠出加工生產的管材照片見圖6。由圖6可知,BCE-H100 樹脂生產的PE100 級管材外觀光澤度高,內外表面光滑且無明顯缺陷,說明BCE-H100 樹脂具有良好的塑化性能和加工性能。而參比樹脂生產的管材外表面光滑,但內表面麻點多,說明參比樹脂的加工性能較差。

圖6 兩種樹脂生產的管材照片Fig.6 Images of the pipes produced from the two resins.

對比參比樹脂生產管材的麻點部分和參比樹脂的GPC曲線(見圖1)可知,麻點部分樹脂中高相對分子質量組分更多,說明該樹脂中大分子鏈段和小分子鏈段的微相相容性較差,而BCE-H100樹脂中大分子鏈段和小分子鏈段的微相相容性更好,系帶分子含量和分子纏結密度更高,所以加工性能更加優越,這是源于BCE-H100 催化劑的優異性能。此外,參比催化劑為預聚合催化劑,易出現催化劑結塊、活性突變等問題;利用參比催化劑制備樹脂時,第二反應器中氫氣和乙烯的體積比極低,其微小的波動將造成大分子含量的較大波動,這些因素都將影響樹脂參數的穩定控制,從而導致參比樹脂的加工性能差、內壁麻點多。

3 結論

1)BCE-H100 催化劑的活性約為15.0 kg/g,氫氣和1-丁烯平均消耗量分別約為0.59 kg/t 和15.1 kg/t(基于聚乙烯產量),共聚性能優于參比催化劑。BCE-H100 樹脂的Mw和Mz略高于參比樹脂,相對分子質量分布較寬,超高相對分子質量組分更多。當密度相同時,BCE-H100 樹脂的共聚單體1-丁烯用量低于參比樹脂,且1-丁烯更多地插入大分子鏈段。BCE-H100 樹脂顆粒形態良好,粒徑分布集中,細粉和大顆粒含量更低。

2)BCE-H100 樹脂的結晶性能與參比樹脂相當,拉伸屈服應力、拉伸斷裂標稱應變、彎曲模量和簡支梁缺口沖擊強度等力學性能均優于參比樹脂,熔體強度較高,抗“熔垂”性能好,適用于開發高品質的PE100 級低“熔垂”大口徑管材。

3)BCE-H100 樹脂在加工過程中呈剪切變稀行為,加工流動性好。BCE-H100 樹脂生產的PE100 級管材外觀光澤度高,內外表面光滑且無明顯缺陷,而參比樹脂生產的管材內表面麻點多,說明BCE-H100 樹脂具有更好的塑化性能和加工性能。