應用抽油機用永磁半直驅同步拖動裝置效果分析

徐達(大慶油田有限責任公司第五采油廠)

游梁式抽油機工作時,由電動機提供動力,經皮帶傳動系統、減速箱與四連桿機構等,帶動抽油管柱上下往復運動。皮帶傳動系統在工作中極易出現下列問題:因惡劣天氣因素易出現皮帶打滑、丟轉和燒毀現象,降低了抽油機機械傳動效率,同時也影響生產時率;因皮帶傳動會給減速箱輸入軸施加一個單邊拉力,造成減速箱軸承及支撐件受力不均問題,從而出現偏磨現象,降低了零部件使用壽命;也增加了工人的勞動強度和維護成本。同時,由于設計上需考慮抽油機高負載啟動問題,致使出現電動機裝機功率偏大而運行時出現低效運轉的現象,造成能耗的浪費[1]。目前油田開發已進入中后期,產液量不同程度的下降,調小地面參數工作量較大。針對問題,某廠逐漸采用抽油機用永磁半直驅同步拖動裝置,提高機械傳動效率,避免因調節參數、更換皮帶造成油井停產,影響產量和增加維護成本,實現節能降耗的目的[2]。

1 設備功能簡介

抽油機用永磁半直驅同步拖動裝置由永磁半直驅同步電動機、多功能調速控制箱、連接及支撐系統組成。電動機設計采用的是低速大轉矩永磁同步電動機,不存在滑差,轉速平穩,不因負載加大而丟轉,因電動機啟動力矩大,平衡塊在任何位置都可以啟動、停機。多功能調速控制箱是根據電動機的工作特點設計的一體化變頻控制箱,旋鈕控制轉速調節,操控面板直接顯示電壓、電流、轉速等參數。

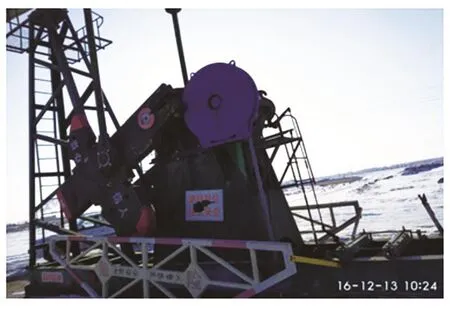

永磁半直驅同步電動機直接安裝在減速箱輸入軸上,取消了皮帶傳動系統,圖1和圖2分別為安裝示意圖和變頻器操作界面。裝置工作時,通過控制箱控制電動機啟停,在控制箱變頻控制作用下,可以實現電動機軟啟動[3]。

圖1 電動機安裝位置圖

永磁半直驅同步拖動裝置具備如下特點:

1)可以通過調整電動機頻率來調節抽油機沖速,最低沖速可以達到0.1次/min,根本上解決間抽油井和貧油油井參數下調困難的問題。

2)采用高效稀土永磁半直驅同步電動機,運行效率較高,低負載率時的效率明顯高于異步電動機。

3)電動機直接安裝在減速箱上,節省了減速裝置產生的傳動損耗,無需更換、調節皮帶,解決了皮帶運行過程中出現的一系列問題。

圖2 變頻控制箱操作界面

4)控制系統具備過載、過壓、漏電等保護功能,可顯示電壓、電流等參數,采用按鈕、旋鈕控制啟停、調節轉速,操作簡便。

根據抽油機用永磁半直驅同步拖動裝置技術特點,應用此項技術抽油機井需符合以下條件。一是抽油機為大慶裝備制造生產,抽油機型號CYJY10-3-37HB、CYJ6-2.5-26HB、CYJY6-2.5-26HB、CYJ10-3-37HB,電動機才能與減速軸匹配;二是減速軸對中情況良好,無擺動和竄軸現場;三是抽油機電流平衡度80%以上,產液波動較大井不宜應用。

2 應用效果分析

2.1 現場試驗

2016年6月選取某廠A井進行永磁半直驅同步拖動裝置安裝測試實驗,A井是位于杏樹崗油田東部純油區的1口基礎井,抽油機機型為十型機,2006年安裝電動機,型號為YCHD280L-8/6高轉差電動機,額定功率為33/50 kW,功率因數0.217。在抽油機電動機功率匹配過程中,由于啟動扭矩為正常運行扭矩的3~4倍,現場更傾向于使用大功率電動機,導致使用電動機額定功率偏大,功率因數偏低,此類現象較為普遍。為提高設備節能效率,降低單井能耗,針對電動機裝機功率偏大、功率因數偏低的問題,通過考慮設備啟動性能和投資回收期,制定出以下兩套方案:

方案一:選用高啟動力矩電動機配合變頻控制箱的軟啟動功能,實現設備平穩啟動。計算電動機功率為22.4 kW。按照生產實際,可選用額定功率小一級的27 kW電動機,平均費用2.8萬元,單井節電率6%。在控制箱方面:結合變頻控制箱的軟啟動和調速功能,能夠減小啟動電流沖擊,提高功率因數,控制箱平均費用3.2萬元,平均節電率8%。費用合計6萬元,節電率14%。節電費用按照0.637 1元/kWh計算,估算投資回收期6.09年。

方案二:選用永磁半直驅裝置,運用永磁電動機配合變頻控制箱軟啟動功能,實現平穩啟動和高效運轉。選用27 kW半直驅設備,費用8萬元,節電率25%。半直驅裝置具有調參功能,且取消皮帶傳動,節省皮帶費用。按照年使用皮帶數量4條,單價660元/條計算,估算投資回收期4.36年。

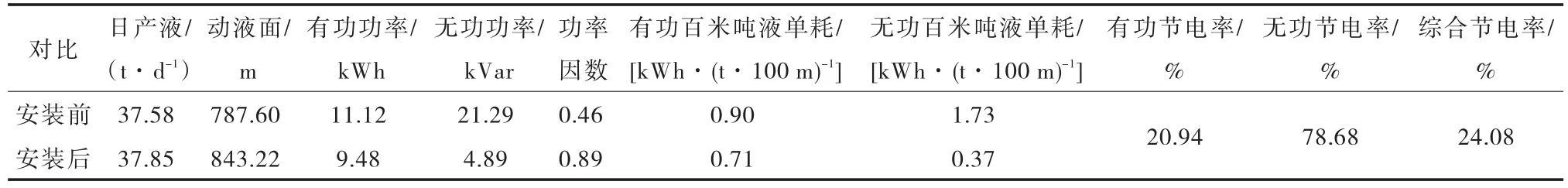

根據投資效益估算結果,選用方案二中永磁半直驅裝置進行現場試驗。在不改變地面參數的情況下,進行永磁半直驅驅動裝置和原設備應用效果數據,系統效率由原有的27.62%提升至36.54%,提高9個百分點;百米噸液單耗由0.99 kWh/100 m·t降低至0.75 kWh/100 m·t,綜合節電率達到27.6%。分析認為節電原因主要是由于降低了一級裝機功率、消除了皮帶傳動損耗、減少了電動機鐵損和銅損。A井安裝永磁半直驅裝置前后效果見表1。

2.2 推廣應用

持續跟蹤A井的現場試驗效果,設備應用一年中無啟動困難現象,且節電效果明顯。在前期試驗的基礎上,2017年,根據抽油機用永磁半直驅同步拖動裝置取消皮帶傳動、軟啟動的工作特點,在X區塊重點針對載荷大,易斷皮帶井進行推廣。

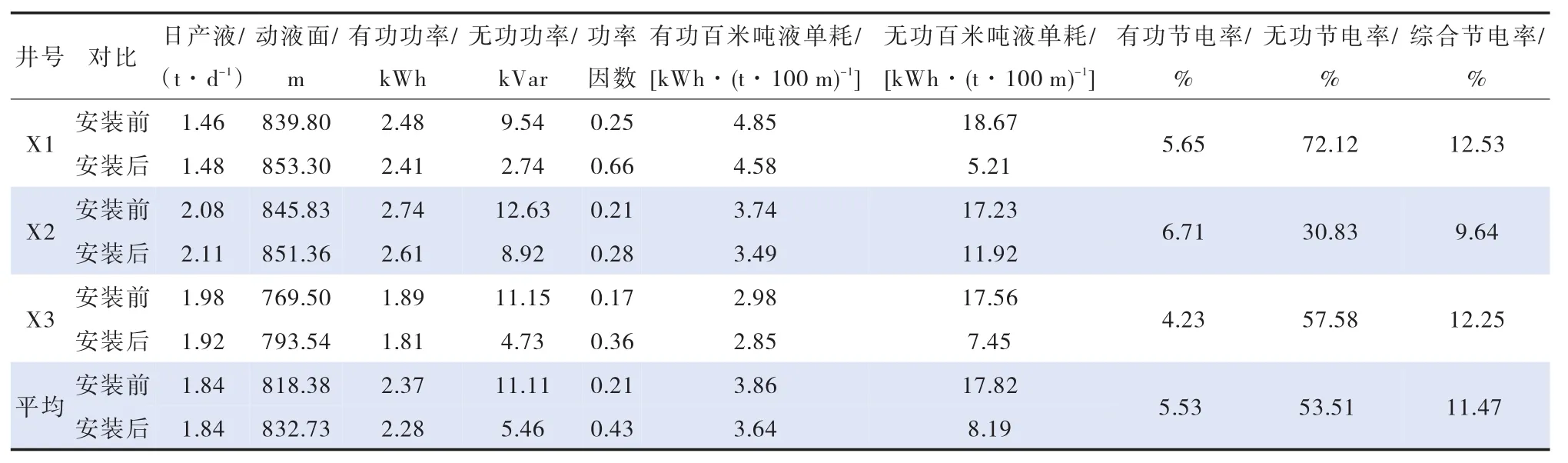

2017年在該廠選取不同產液級別井,進行永磁半直驅同步拖動裝置推廣,累積推廣81套;并開展低產井和高產井應用效果對比,為保障設備應用效果具有可比性,測試條件為地面參數一致,舉升高度基本接近,正常運轉超過一周以上。一是高產井應用效果分析:隨機選取15口平均日產液量37.58 t/d、沖程2.98 m、沖速6次/min井進行節電效果測試,據測試顯示,對比原電動機和現電動機正常運轉效率,應用抽油機用永磁半直驅同步拖動裝置有功節電率20.94%,無功節電率78.68%,綜合節電率24.08%[4-5]。統計效果見表2。二是低產井應用效果分析:隨機選取3口平均日產液量1.84 t/d、沖程1 m、沖速2.13次/min,進行低產井節電效果測試,應用抽油機用永磁半直驅同步拖動裝置有功節電率5.53%,無功節電率53.51%,綜合節電率11.47%(表3)。分析設備節電效果原因:除去皮帶傳動2%~5%的電量損耗,通過提高電動機效率從而獲得節電率為19%~22%,說明半直驅裝置低負載率時的效率優于異步電動機效率。

表1 A井安裝永磁半直驅裝置前后效果對比

按照上述測試數據,推廣應用81套設備年可節電165.22×104kWh。設備平均單價8萬元,綜合節省皮帶費用和節電費用,以及后期維護費用,投資回收期為5.11年。截止目前,抽油機用永磁半直驅同步拖動裝置使用時間超過一年,設備無損壞情況發生,節電效果明顯,且取消皮帶傳動,節省了皮帶費用,減少了皮帶更換工作量,具有明顯的節能效果。

3 結論

文中在對永磁半直驅驅動裝置的組成、特點和功能分析的基礎上,對現場應用試驗及生產效果進行分析并得出以下結論:永磁半直驅驅動裝置解決了載荷大、沖速高導致皮帶磨損嚴重、斷裂頻繁的問題;永磁半直驅裝置相對于目前應用的異步電動機具有啟動力矩大,運轉效率高的優勢;永磁半直驅驅動裝置取消皮帶傳動系統,利用超薄機身,直接驅動減速箱輸入軸,系統效率提高5個百分點以上,平均節電率在24%。

表2 15口高產井安裝永磁半直驅裝置前后效果對比

表3 3口低產井安裝永磁半直驅裝置前后效果對比