濕法煉鋅新型除鈷劑除鈷的工藝研究

汪九初,陳海大,王 瑋,蘇建國

(安徽銅冠有色金屬(池州)有限責任公司,安徽 池州 247100)

目前國內濕法煉鋅行業除鈷的主流工藝為銻鹽除鈷或砷鹽除鈷,該除鈷工藝應用有30年以上;該除鈷優點是凈化深度較好;缺點是凈化要求溫度高于90℃,鋅粉用量大,當除鈷前液鈷含量高于40mg/l時,除鈷后液含鈷極不穩定。近幾年由于原料平均含鈷逐年升高,濕法煉鋅行業內許多生產企業在研究新的除鈷工藝以應對含鈷量較高的原料。

硫酸鋅溶液凈化除鈷的方法主要有銻鹽法、砷鹽法、黃藥法、合金鋅粉法、β-萘酚法等。銻鹽法、砷鹽法、合金鋅粉法都是以鋅粉為主要除鈷原料,但鋅粉價格較高且耗量較大,容易出現由于鈷復溶引起的指標波動,采用砷鹽法在操作中容易產生H3As氣體,安全風險較大;黃藥法除鈷深度較差,對含鈷高的原料適應性較差,且生產過程中黃藥氣味較濃,操作環境惡劣;國內巴彥淖爾紫金鋅業曾在濕法主系統采用β-萘酚法除鈷,取得了較好的效果,但由于β-萘酚價格較高,且供需不穩定,影響了生產的使用效果。本文研究了影響新型除鈷劑除鈷的主要因素以及除鈷過程中雜質元素的行為,探索新型除鈷劑除鈷的工藝條件。

1 試驗

1.1 原料

試驗原料為銅冠池州公司濕法車間產出的一段凈化后液,溶液各組分的體積質量為(g/L):Zn 142.5、Cu 0.0002、Cd 0.037、Co 0.022、Ni 0.0002、Mn 3.2、Fe 0.004。新型除鈷劑有效成分≥95%,活化劑有效成分≥99%。高鈷樣品采用配入鈷量。

1.2 試驗方法

取一段凈化后液1000ml,試驗前根據一段凈化后液的含鈷量稱取除鈷劑和活化劑,用水稀釋,加入待除鈷的溶液中,考察反應溫度、攪拌時間、除鈷劑用量、活化劑用量以及一段后液雜質含量對除鈷效果的影響。

2 結果與討論

2.1 反應溫度對除鈷效果的影響

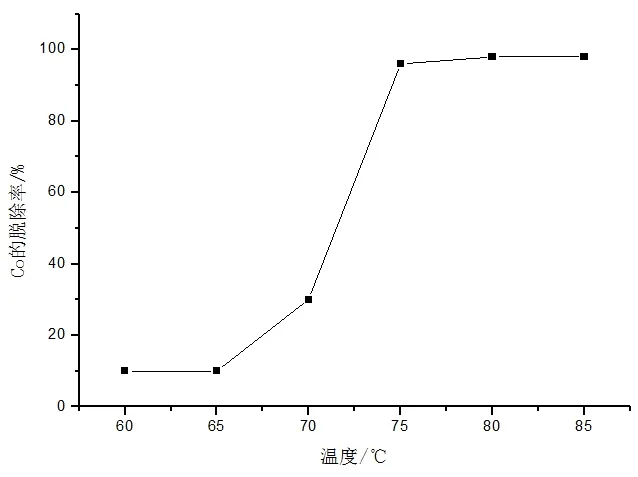

試驗條件:一段凈化后液1000ml,除鈷劑用量為鈷量的20倍,活化劑用量為鈷量的2.5倍,攪拌時間60min,考察反應溫度對除鈷效果的影響如圖1所示。

由圖1可知,反應溫度對除鈷效果的影響比較明顯,溫度低于70℃反應進行不明顯,當溫度達到75℃以上時,反應順利進行,鈷的脫除率大于98%,后液含鈷滿足凈化指標要求,當溫度高于80℃鈷的脫除效率沒有明顯升高,考慮生產過程中的蒸汽成本,溫度選擇78℃較為合理。

圖1 反應溫度對除鈷效果的影響

2.2 攪拌時間對除鈷效果的影響

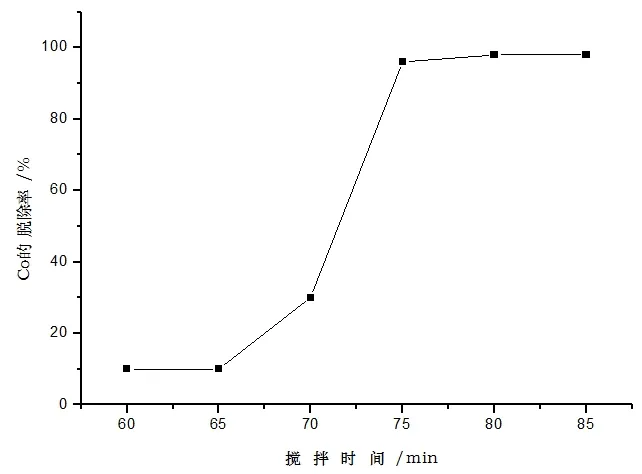

試驗條件:一段凈化后液1000ml,除鈷劑用量為鈷量的20倍,活化劑用量為鈷量的2.5倍,反應溫度78℃,考察攪拌時間對除鈷效果的影響如圖2所示。

圖2 攪拌時間對除鈷效果的影響

2.3 除鈷劑用量對除鈷效果的影響

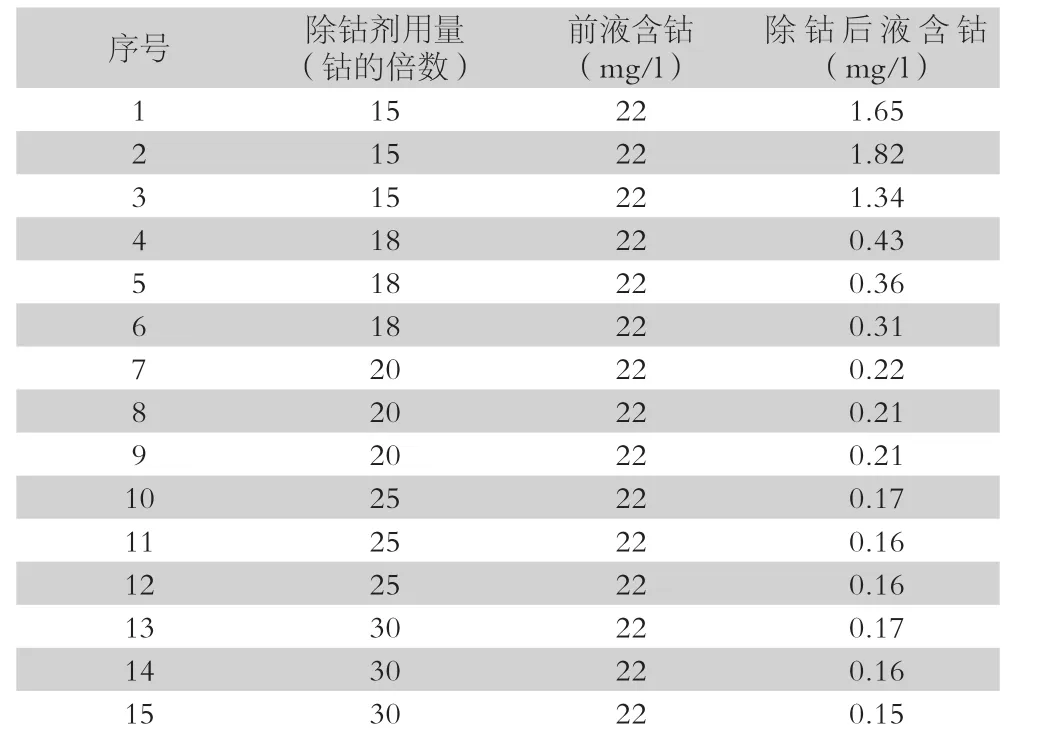

試驗條件:一段凈化后液1000ml,反應溫度78℃,攪拌時間60min,活化劑用量為鈷量的2.5倍,考察除鈷劑用量對除鈷效果的影響實驗結果如表1所示。

由表1可知:除鈷劑用量為鈷量18倍以上可將鈷除至合格程度,考慮除鈷的穩定性和其他雜質的影響,本試驗選擇除鈷劑用量為鈷量20倍。

表1 不同除鈷劑用量對除鈷影響實驗結果

2.4 活化劑用量對除鈷效果的影響

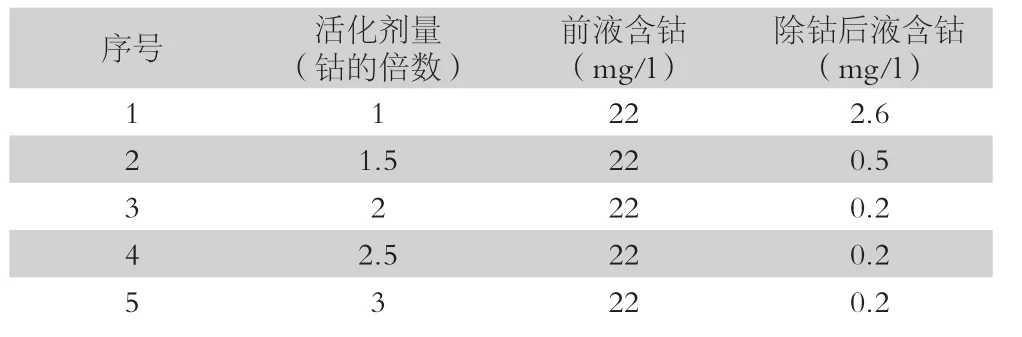

試驗條件:一段凈化后液1000ml,反應溫度78℃,攪拌時間60min,除鈷劑用量分別為鈷量的20倍,考察活化劑用量對除鈷影響的實驗結果如表2所示。

表2 不同活化劑用量對除鈷的影響

由表2可知:活化劑用量為鈷量的2倍以上可穩定的將鈷除至合格程度,考慮溶液中存在一定的亞鐵,會影響活化劑的除鈷效果,本次試驗選擇活化劑用量為鈷量的2.5倍。

2.5 一段凈化后液雜質含量對除鈷效果的影響

在一段后液配入Cd2+、Ni2+、Mn2+、Fe2+等離子,發現Cd2+、Ni2+Fe2+消耗除鈷劑,影響最終除鈷效果。

2.6 除鈷實驗初步結論

該除鈷劑除鈷除鈷經濟條件為:反應溫度78℃,除鈷劑用量為Co量的20倍,活化劑用量為鈷量的2.5倍,反應時間1個小時。

3 考察除鈷前液鈷量變化時除鈷效果

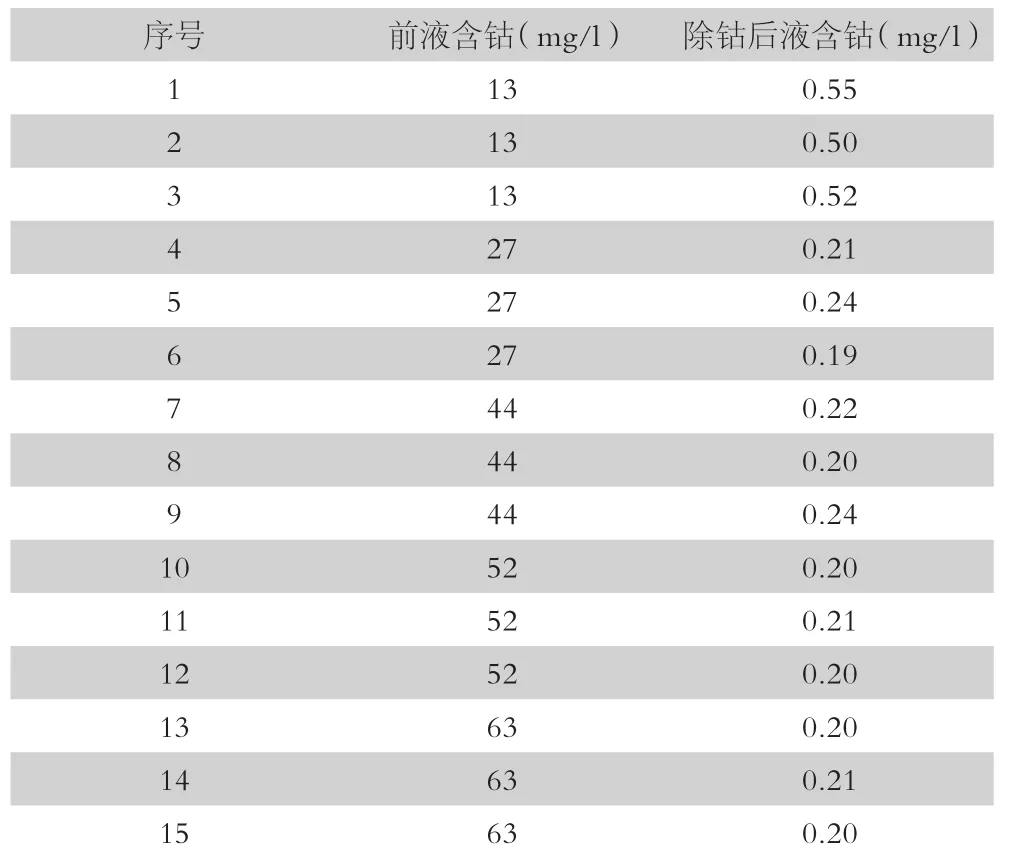

鋅焙砂中含鈷波動會導致一段后液含鈷波動較大,為了考察該除鈷劑對于鈷含量波動的適應性,本實驗考察一段后液含鈷上限為60mg/l,該上限值遠高于鋅粉除鈷的上限,并且完全滿足目前當前高鈷原料含鈷的上限要求。實驗條件為反應溫度78℃,除鈷劑用量為Co量的20倍,活化劑用量為鈷量的2.5倍,反應時間1個小時。除鈷劑對不同含鈷量的溶液除鈷實驗結果如表3。

表3 不同含鈷量的除鈷實驗結果

由表3可知除鈷劑對不同含量鈷均具有較好脫除效果。

4 結論

(1)新型除鈷劑除鈷效果較好,能夠滿足電解對鈷的要求,由于不存在鈷復溶問題,所以除鈷后液含鈷穩定;

(2)新型除鈷劑除鈷溫度較銻鹽或砷鹽凈化低10℃左右,節約除鈷能耗;

(3)由于除鈷劑除鈷時間為1個小時,較鋅粉除鈷需要2小時以上,減少了一半的反應時間;

(4)新型除鈷劑對高含量的鈷脫除效果同樣穩定,提升了對含鈷高的原料適應性;

(5)使用新型除鈷劑除鈷,減少了鋅粉用量,并且降低除鈷溫度,其他如As、Sb和Ge等雜質的凈化脫除條件有待于進一步研究。