凸輪拉拔機配定尺追剪的應用及問題探討

彭澤豐,雷兆鋒

(廣東冠邦科技有限公司,佛山,528312)

1 前言

近年來,在凸輪拉拔機后直接配定尺追剪鋸的企業之所以較為普遍,一則是可以省掉放卷機構的投入成本,二則也減少了車間場地的占用成本。同時通過控制系統切換工作模式,設備既可以工作在拉拔收卷模式,也可以工作在拉拔定尺模式。一機多用,性價比高,適用性強。

然而,在凸輪拉拔機后面直接配定尺追剪鋸,在實際生產中一直存在定尺長度精度不高而且有時長度正負偏差大和鋸片容易破碎導致生產成本增加這樣兩大問題。如何去徹底解決好這些問題也是目前行業應用中的一大難點。

在這里,我們通過在這種設備搭配中,長期使用Lenze9400伺服系統配套設計的LJ30拉拔定尺鋸的使用情況為例,對如何改善上述問題所取得的一些經驗,在本文中進行了探討和分享。

2 凸輪拉拔機的工作原理及在實際生產中的常見問題

凸輪拉拔機組主要由放卷機構、預矯直機、制頭機、液壓凸輪拉拔主機、剪頭裝置、冷卻裝置、夾送預彎機構、收料機構、移料機構以及液壓、氣動系統和電控系統等組成。其中,凸輪拉拔主機是由一臺直流電機驅動、裝在同一軸上的兩個尺寸完全相同、相位差180°的雙面圓柱凸輪,帶動兩臺拉拔小車作往復運動。前拉拔小車上帶有夾鉗,當兩臺拉拔小車交替地從入口側向出口側移動時,即可實現對管坯的連續拉拔。

凸輪拉拔機在實際生產中,經常會遇到以下一些現象:

(1)兩臺小車存在交替換手的過程,速度越快或兩臺小車交替換手的區間調整的不好,則換手過程中被拉管材的停頓現象表現越突出。

(2)任意一臺拉拔小車中的液壓抱鉗如果出現打滑現象時,也會造成被拉管材明顯的抖動和停頓現象;

(3)兩臺拉拔小車中的任意一臺的抱鉗因液壓、機械、或電磁閥換向等原因,出現松開、夾緊有卡阻或滯后時,則會出現互相推拉現象,造成被拉管材正反方向上的拉扯、抖動現象;

以上這些現象,也是凸輪拉拔機拉拔原理上難以避免的缺點。

3 拉拔定尺追剪鋸機組的工藝流程與技術參數

定尺追剪鋸機組主要由鋸切小車(鋸片、液壓馬達、抱緊氣缸等)、驅動裝置(包括伺服電機、減速機、齒輪齒條等)、床身、測速裝置以及液壓、氣動系統和電控系統等組成。

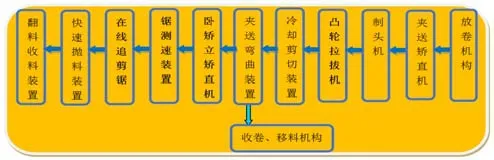

拉拔定尺追剪鋸則是由上述拉拔機機組和定尺追剪鋸機組兩大機組串聯組合而成。設備工藝流程如圖1示。

圖1 設備工藝流程

以我們提供的LJ30拉拔定尺鋸為例,客戶要求的主要技術參數如下:坯料規格φ30X1.5mm硬態紫銅管,定尺長度范圍3000-9000mm,定尺速度0-80m/min,定尺精度0-±5mm。

4 拉拔定尺追剪鋸控制系統的硬件配置

從滿足客戶需求和節省制造成本兩方面出發,我們選擇西門子CPU313C-2DP(6ES7313-6CF03-0AB0)作為本系統的中央控制單元,通過PROFIBUS-DP現場總線與西門子6RA80直流調速器(拉拔主機驅動電機為直流電機)、西門子G120變頻器(放卷、彎曲、收卷、臥矯、立矯的驅動電機為交流變頻電機)、倫茨Lenze9400伺服驅動器(追剪小車驅動電機為倫茨同步伺服電機)、以及西門子ET200遠程IO站(操作箱、操作臺)和西門子TP700觸摸屏(操作箱、操作臺)進行數據通信。現場總線抗干擾能力強,數據傳輸速度快,穩定可靠。

5 控制系統的軟件部分設計

拉拔定尺追剪鋸控制系統的軟件設計分三大部分。第一部分是PLC控制程序的設計。基于西門子SIMATIC STEP 7 V5.5 SP4軟件編程平臺來進行控制程序設計,主要包括:

(1)負責對來自操作箱、操作臺等遠程IO站的操作指令進行采集和響應,完成對整個機組的工藝自動化操作,包括對各個執行元件的啟、停控制、機組工作模式的選擇等主令操作;

(2)負責對液壓、潤滑、冷卻等泵站和其他輔助交流電機、電磁閥等設備的信號采集和控制;

(3)負責對拉拔主機直流調速傳動裝置進行數據交換和調速控制;

(4)負責對放卷、彎曲、收卷、鋸前臥矯和立矯的變頻調速傳動裝置進行數據交換和調速控制;

(5)負責對追剪伺服驅動裝置進行數據交換和啟停控制、鋸工作模式選擇等;

(6)搭建通信網絡,負責建立PROFIBUS-DP通訊程序;

(7)負責與觸摸屏進行通訊,實現人機交互;

(8)系統故障檢測程序和分類報警程序;

(9)工藝聯鎖、設備安全聯鎖程序;

(10)程序具備拉拔收卷生產模式和拉拔定尺生產模式兩套控制功能。

第二部分是觸摸屏程序的設計。基于西門子博圖TIA_Portal_STEP_7_Pro_WINCC_Pro_V14SP1軟件平臺進行界面編程,主要包括:機組運行狀態的監視;工藝參數的設定和顯示;設備檢測元件的狀態顯示;交、直流傳動調速裝置和伺服驅動裝置的運行數據的監視;機組故障信息的提示和報警等。

第三部分是倫茨伺服驅動器Lenze9400運動控制程序的設計。基于倫茨Engineer_V220SP2軟件平臺來編寫運動控制程序,程序直接存儲在伺服驅動器中。這也是本文要講述的重點。程序包括:

(1)外部測速編碼器的信號采集和處理程序;

(2)長度設定值處理程序;

(3)鋸車前進、后退、抬鋸、落鋸手動控制程序;

(4)鋸車回原點程序;

(5)凸輪曲線設計;

(6)自動定尺控制程序;

(7)外部IO信號處理程序;

(8)故障報警、狀態、數據輸出等信息程序。

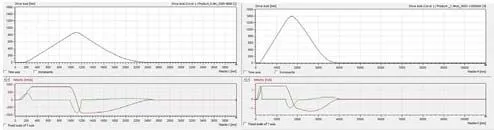

在這里,凸輪曲線設計的是否合理,非常關鍵。針對不同定尺長度設計了兩條凸輪曲線,一條用于2500~4000mm范圍內的定尺,一條由于4000~11000mm范圍內的定尺。如圖2示。

從凸輪曲線可以看出,外部測量編碼器為Master軸(即曲線X坐標軸),鋸車驅動伺服電機為Slave軸(即曲線Y坐標軸Drive Axis)。鋸切小車運動狀態說明:

(1)待機狀態:拉拔機組運行進料中,通過鋸前測速編碼器測量進料長度和速度,若達到設定長度,立即啟動加速進入追蹤狀態。

圖2 凸輪曲線

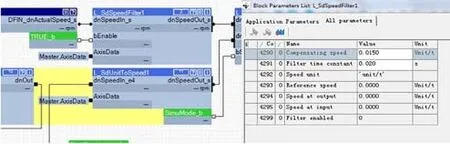

圖3 倫茨Lenze9400驅動器程序參數

(2)追蹤狀態:按照設定的S曲線加速至與進料速度同步狀態。

(3)同步狀態:進入同步狀態,立刻送出同步信號給鋸切控制機構執行管材切斷動作。完成切割后,接收到抬鋸到位檢測開關發訊,立刻進入減速狀態

(4)減速狀態:按照設定的S曲線減速直至停止,同時,仍然在持續偵測并累計進料長度。

(5)返回狀態:一旦減速到停止狀態,立刻開始返回運動,回到起始位置,隨即自動進入待機狀態,等待下一循環的開始。

因此,從原理上講,伺服電機軸與外部測量編碼器按照設定的凸輪曲線,始終保持位置上的一一跟隨,只要來料速度穩定,定尺追剪鋸本身的精度是非常高的。

6 針對凸輪拉拔機后搭配定尺追剪鋸的兩個問題的解決措施

前面我們列舉了凸輪拉拔機在生產中出現的幾種現象,這些現象是造成定尺追剪鋸定尺長度精度不太高而且有時長短不一、正負偏差大,以及鋸片容易破碎導致生產成本增加這兩大問題的主要原因。為此,我們通過多個工程項目的實踐摸索,從以下幾個方面做了一定的改善工作:

(1)在拉拔機彎曲出口與追剪鋸入口之間,我們從以前給設備配備的三輥臥矯和五輥立矯,改為目前的臥矯和立矯均為七輥主動矯直。目的是提高進料的直線度,提高定尺精度。

(2)將鋸前測量編碼器的安裝位置,從之前裝在鋸前入口與臥立矯之間,改為裝在臥矯與立矯的中間。利用七輥臥矯、七輥立矯的夾持作用,可以有效減緩拉拔機抱鉗打滑、拉拔換手停頓引起的速度突變的影響。

(3)測量輪由一大一小的兩個被動輪及壓緊氣缸組成,我們把測量編碼器裝在直徑大一些的被動飛輪上,利用飛輪的儲能原理,來減緩進料速度輕微波動的影響。

(4)將測量編碼器由最早使用的2048plus/圈改為目前使用的4096plus/圈、抗干擾特性更強的增量式編碼器,來提高測量傳感器的精確度。

(5)在倫茨Lenze9400驅動器程序中,對測量信號利用L_SdSpeedFilter功能指令增加了速度濾波功能。通過合理的參數設置,在不影響定尺精度的情況下,可以有效減輕進料速度波動的影響。

(6)伺服電機減速機由以前設備配置的國產減速機改為直接使用傳動精度較高的Lenze減速機。

(7)對鋸車中的夾緊裝置進行了改進,增大了抱緊夾持力。

(8)鋸片液壓馬達在滿足轉矩的情況下,從2400r/min改用為3000r/min,盡量縮短切割時間,減少鋸片破碎的幾率。

(9)凸輪拉拔機從開始的一個徑向凸輪實現兩臺小車換手,改為通過配置兩個互成180°的徑向凸輪,來調整兩臺小車換手的重合區間,盡可能較小停頓現象。這是從源頭上想辦法,也是最重要的舉措。

(10)鋸片選用質量好的帶伸縮縫的合金鋸片,也能減少鋸片易破碎的幾率。

7 結束語

我們在多個類似項目的設備調試和售后跟蹤中,通過上述從系統硬件、軟件和設備自身等多個方面的持續改進,使得凸輪拉拔機后直接搭配定尺追剪鋸這種生產配置的定尺精度已完全能夠滿足客戶的技術要求,鋸片非正常原因損壞的頻次也明顯下降。對于相關行業的類似設備搭配的應用,具有較好的參考價值。但對于如何在拉拔機發生問題,造成來料速度出現劇烈波動時,找到更有效的保護鋸片少受影響,定尺長度少受影響的措施方面,也還有待我們去進一步的研究和發現。