淺談“奧爐改造工程”陽極爐工序設計優化

曾慶康,金澤志

(銅陵有色金屬集團股份有限公司,安徽 銅陵 244000)

1 項目簡介

銅陵有色金昌冶煉廠(原銅陵有色第二冶煉廠)為銅陵有色的全資分公司,1978年建成投產,采用鼓風爐熔煉工藝。2006年改造后采用“奧爐熔煉—PS轉爐吹煉—固定反射式陽極爐精煉—小極板常規電解”生產工藝,規模為礦銅產量15萬噸/年,硫酸產量56.55萬噸/年。

為提升銅冶煉工藝技術水平,促進節能減排,更好地適應環境保護法更加嚴格的環保標準要求,滿足社會對“綠水青山就是金山銀山”的期許,銅陵有色金昌冶煉廠技術升級改造項目“奧爐改造工程”(以下簡稱“本項目”)于2013年11月29日經銅陵有色集團公司董事會批準通過,2014年6月19日獲銅陵市發展和改革委員會關于本項目的備案文件(銅發改工業[2014]206號),2016年3月18日破土動工,歷經2年建設期,于2018年3月18日點火生產。

本項目設計規模為陰極銅200kt/年,以銅精礦為原料,采用“倉式配料—頂吹爐熔煉—電爐沉降貧化—智能數控吹煉爐吹煉—回轉式陽極爐精煉”冶煉工藝。

2 陽極爐工序簡介

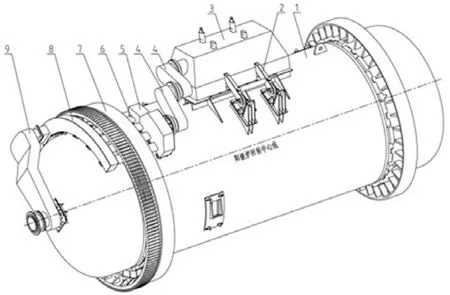

陽極爐工序配有兩臺550噸回轉式陽極爐和一套能力為100t/h的雙圓盤澆鑄機,每臺陽極爐每批次可處理2爐吹煉爐粗銅。陽極爐一端配有稀氧燃燒裝置,采用天然氣為燃料,為爐體提供熱量;每臺爐體設有4個氧化還原風口,氧化期鼓入壓縮空氣,還原期鼓入天然氣+氮氣;爐口逸出少量煙氣由環集煙罩收集后進入環集脫硫處理;澆鑄時,銅水經溜槽進入澆鑄系統,溜槽上方設有保溫燒嘴;雙圓盤產出的合格銅陽極板用叉車送電解車間。[1]

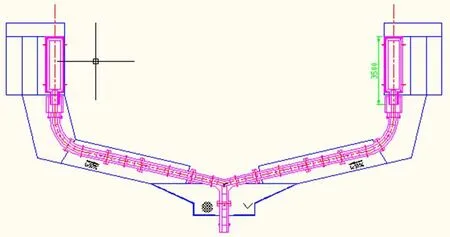

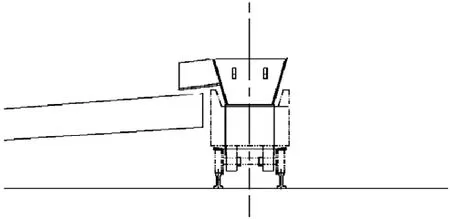

陽極爐工序工藝流程如下圖所示:

圖1 陽極爐工序工藝流程圖

3 設計優化

3.1 陽極爐集煙裝置

回轉式陽極爐為臥式圓形爐體,根據工藝需求,開設有爐口、出銅口、出煙口、氧化還原口、燒嘴安裝口等工藝管口。在火法精煉過程中,因爐內氣壓波動或調整,會產生大量煙氣從爐口逸出,逸出煙氣經環集煙罩收集后進入環集脫硫系統,煙氣處理達標后排放。

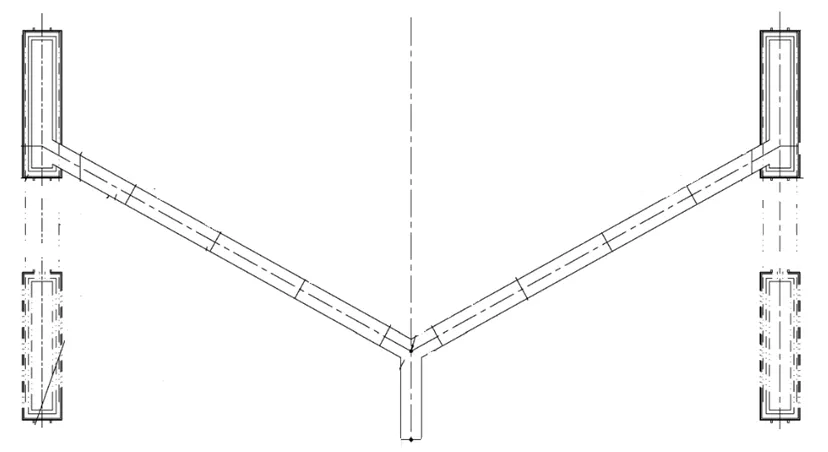

圖2 陽極爐新型環集煙罩

圖3 陽極爐爐口水套示意圖

目前國內各大冶煉廠主要采用設置在爐口上方的固定式環集煙罩來進行煙氣的收集,這種煙罩由于需要避讓大型銅包的加料動作,外形及開口尺寸較大,導致漏風率特別大且易變形,從而嚴重影響煙氣的收集效率,所收集的煙氣約90%以上是環境空氣,這樣帶來后續的煙氣處理成本較高;這種煙罩啟閉過程繞一側軸呈扇形旋轉,動作空間需求較大;由于爐口或爐口上配置的爐口蓋結渣、變形等原因,爐蓋與爐口無法完全密封,特別是在銅精煉的還原期時有瞬時大量煙氣從爐蓋四周逸出,傳統煙罩無法滿足逸出煙氣的有效收集。

為降低無效空氣收集量、提高煙氣收集效率、降低后續煙氣處理成本,打造“綠色環保”型企業,在滿足回轉式陽極爐整個壽命周期內各階段作業需求條件下,本項目集思廣益,大膽創新,最終發明了新式“回轉式陽極爐集煙裝置”,見圖2。該集煙裝置由回轉臂、煙罩、爐口蓋、其他集煙管件組成,其最大特點是能跟隨爐體轉動,能滿足爐體各種角度及各種作業狀態下的集煙需求,漏風率低,極大減少無效空氣的吸入,不僅能有效收集爐口逸出煙氣、改善現場作業環境,同時極大降低陽極爐工序環集氣量,降低后續煙氣處理成本。

3.2 爐口水套優化

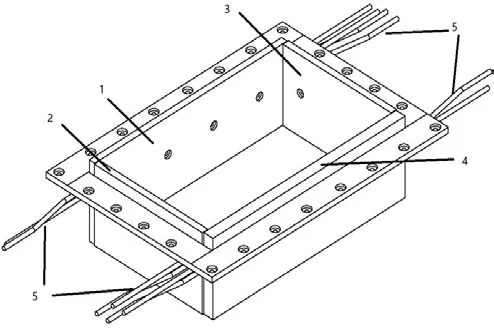

回轉式陽極爐爐口作為高溫熔融態粗銅、高溫液態爐渣及高溫煙氣通道,反復受到液體、氣體沖刷、洗蝕,同時會受到行車、爐口機等大型設備作業造成的外界機械沖擊力,作業環境極為惡劣,為延長陽極爐爐口使用壽命、提高作業效率,爐口四周一般配置鋼制水套。

本項目陽極爐爐口水套初始設計除下爐口水套板厚100mm外其他三面水套板厚均為60mm。考慮到粗銅常常夾帶少量吹煉渣,而本項目吹煉渣為FeO-SiO2渣型[2],含有大量Fe3O4,具有強氧化性,容易侵蝕水套鋼殼;如前所述,陽極爐進料、清理爐口時,爐口可能會到粗銅包的撞擊以及爐口機的直接沖擊,容易造成水套彎曲變形,進而可能造成爐口發紅、燒穿以及漏水放炮事故;本項目回轉式陽極爐一側端墻上配有稀氧燃燒裝置,采用天然氣作為燃料,99.6%的純氧作為助燃氣體,火焰中心溫度較高,水套受到熱對流、熱輻射影響不均,火焰沖擊面影響最為嚴重。

為提高水套抗高溫、抗侵蝕、抗外力、抗變形的能力,以提高水套使用壽命,將水套鋼殼厚度全部增加大100mm,并將水套內部水道直徑由28mm增加至30mm,提高水套被冷卻效果。

圖4 優化前爐前平臺布局

圖5 優化后爐前平臺布局

3.3 爐前平臺布局優化

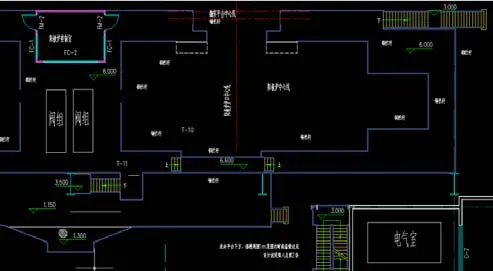

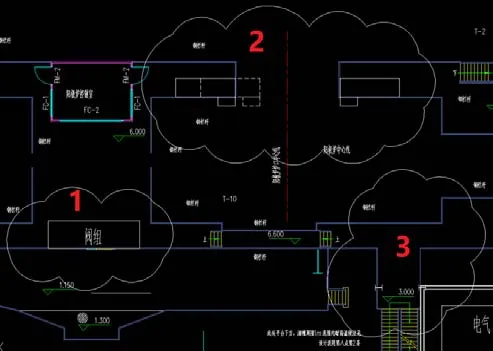

本項目設計產能20萬噸/年,陽極爐配置2臺套,鏡像對稱布置,為合理利用空間,兩臺爐體驅動系統均布置在兩臺爐體之間,驅動上方為操作平臺和DCS控制室。

設計之初將稀氧燃燒閥組、氧化還原閥組均布于DCS控制室前方操作平臺上,以將設備均布于平臺各區域,條理清晰,管路布局簡單;操作平臺南側設樓梯通往出銅溜槽區域,方便操作人員巡點檢爐體驅動系統及出銅溜槽區域各設備設施;爐前設氣動翻轉平臺,進出料時平臺抬起,爐前作業時平臺落下,方便人員爐前操作。

臨近投產前,設備、設施、工器具等各種材料逐步配置到位,原來平臺布局方案不適宜之處開始暴露:1、閥組布置位置占地過大,操作人員爐前取樣、拆裝燒嘴、燒氧均需要較大安全作業空間;2、爐前氣動翻轉平臺故障率高,影響正常作業;3、南側樓梯占用出銅溜槽檢修空間,且處于出銅溜槽上方,屬高溫區域,上下樓梯存在安全隱患;

針對以上問題,結合現場實際及工藝操作需求,對爐前平臺進行了局部優化:

(1)4套閥組重新選址布置,2套稀氧燃燒閥組布置于新增9米懸挑平臺上,2套氧化還原閥組布置于米平臺下方,讓出爐前作業空間;

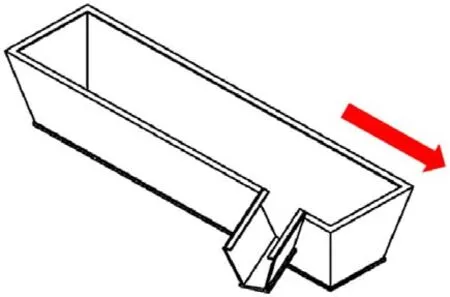

圖6 出銅溜槽初步設計方案

圖7 出銅溜槽優化后方案

圖8 溜槽活動段及延伸方向示意圖

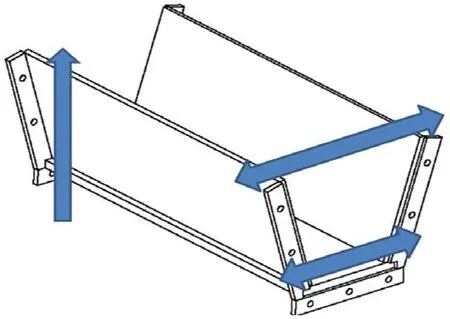

圖9 溜槽固定段及擴大方向示意圖

圖10 優化后溜槽活動段及底部移動小車

(2)取消氣動翻轉平臺,改為活動小車,徹底消除平臺翻轉故障對生產造成的影響;

(3)取消原南側出銅溜槽區域樓梯,改至平臺東南側,于平臺南側電氣室平臺聯通,在不影響正常點檢需求情況下,還可作為安全通道使用;

3.4 出銅溜槽及附屬設施優化

出銅溜槽作為連接陽極爐和圓盤澆鑄機的橋梁,負責將爐體出銅口處排出的高溫銅水引導至圓盤澆鑄系統,期間需維持銅水溫度穩定,確保銅水在流動過程不會與周邊空氣、溜槽內耐火材料反應或夾帶其他雜質,以保證陽極板化學成分及物理外觀符合電解精煉需求。

圖11 溜槽上方單軌葫蘆吊

回轉式陽極爐采用間斷式作業方式,每爐次澆鑄結束后,需對出銅溜槽活動段和固定段進行清理挖補。活動段因殘留較多冷銅必須更換后進行清理挖補;固定段因設有保溫燒嘴保溫,僅溜槽表面粘結少量渣和銅,人工現場清理后即可繼續使用。

設計之初,澆鑄結束后,出銅溜槽活動段首先由其上方電動葫蘆拉動,使其與固定段分開,后由爐體前方的車輛或起重設備通過鋼絲繩等措施將活動溜槽拉出,檢修后的活動段溜槽由叉車倒運至安裝位置后,再次通過活動段上方電動葫蘆調整位置。該辦法檢修過程繁瑣,且在爐體周邊作業時間較長,存在安全隱患。

為提高現場作業安全性及工作效率,將出銅溜槽活動段與固定溜槽連接位置由南北方向(圖6)改為東西方向(圖7);同時為溜槽活動段底部配置移動小車(圖10),當澆鑄結束后,直接通過遙控器遠程操作將溜槽活動段移動到安全區域;調整后,考慮到爐體出銅初始位置較高,銅水流出距離較遠,為防止銅水流出,將溜出活動段南側增加0.5米(圖8),以擴大活動段有效作業范圍;為提高出銅溜槽保溫效果及使用壽命,溜槽固定段寬度由230/430 (底部/頂部)mm擴大至360/560mm,高度由450mm增加至500mm(圖9),底部及邊緣砌筑鎂鉻磚,工作層砌筑碳化硅預制件,一方面提高溜槽保溫性能,同時能提高溜槽漏銅的抗風險能力;溜槽上部增設單軌葫蘆吊(圖11),軌道沿溜槽走向布置,溜槽檢修時,采用葫蘆吊將蓋板或溜槽預制件吊運至行車作業區域,由行車吊運至指定區域,該方案解決了溜槽預制件完全依賴人工更換而帶來的工作量大、檢修時間長的弊端。

3.5 圓盤澆鑄機部分設施優化

圓盤澆鑄機作為銅冶煉核心設備,負責將火法冶煉工藝生產出的熔融態陽極銅轉變為下游工序所需的陽極板,其運行穩定性直接關系到陽極板合格率和生產作業周期,進而影響到陽極板產量和噸銅成本,在整個銅冶煉工藝中占有重要地位。

按照陽極板澆鑄流程,圓盤澆鑄機分為澆鑄系統、圓盤本體、噴淋水冷卻系統、廢板機系統、取板機系統、噴涂系統、液壓系統及控制系統等。

自圓盤澆鑄機投入使用以來,結合實際生產需求,做出如下優化改造:

(1)噴淋水系統分為下噴淋與上噴淋兩部分,下噴淋用于銅模的冷卻,上噴淋用于陽極板成型及冷卻。圓盤使用初期,因下噴淋管道布局不夠理想,造成銅模中心區域溫度偏高,銅模內部溫度分布不均造成局部變形,進而造成陽極板尺寸出現偏差,影響合格率及使用效果。后根據銅模溫度分布情況,結合圓盤本體框架布局,充分利用現場空間,重新設計制作噴淋管,提高冷卻效果和溫度分布均勻程度。

(2)原設計時噴涂系統共4個噴嘴,其中1個固定噴嘴噴涂銅模頂針區域、2個噴嘴噴涂兩側耳部區域、1個擺動噴嘴噴涂銅模模膛,因模膛區域面積大需要噴涂量大、耳部及頂針區域小需要噴涂量少,該噴嘴設計方式導致脫模劑噴涂量與實際需求量截然相反,導致脫模效果不佳。后將頂針處噴嘴取消,增加1個擺動噴嘴,延長擺動噴嘴噴涂時間,減少耳部噴涂用量,提高脫模劑有效使用率及脫模效果。

(3)本項目設計之初僅考慮到自用陽極板澆鑄,取板機尺寸、水槽尺寸均按照該尺寸進行設計,由于生產經營需要,除自用陽極板外,還承擔其他單位不同規格陽極板加工,在分析本廠及外部單位陽極板尺寸存在的差異及共同點的基礎上,對取板機尺寸及水槽尺寸進行了調整和改動,使之滿足不同規格陽極板生產需要。

(4)液壓站冷卻水管路改造。原設計圓盤澆鑄機液壓站冷卻水管路與陽極爐排煙風機共用同一根主管,設備調試期間,發現液壓站冷卻回水受風機冷卻回水影響,無法正常循環流動,導致圓盤澆鑄機頻頻因液壓油溫超過65度而跳車,后重新為液壓站重新輻射獨立給排水管路,該問題未再出現。

(5)圓盤澆鑄機地溝增加格擋措施,本項目圓盤澆鑄機自5月份投入生產,至11月份,突然出現圓盤液壓系統跳車無法動作問題,經查發現是由于地溝內蒸汽沿地溝進入液壓控制柜造成設備跳車,為防止該問題對生產造成持續甚至更為嚴重影響,通過在地溝中間部位增加格擋措施,隔絕蒸汽影響,確保設備運行安全。

(6)增加現場急停按鈕,因圓盤澆鑄機自動化程度高、作業時間長,現場作業人員長時間處于高溫、高強度作業環境下,為防止作業人員在轉動的圓盤澆鑄機區域及高溫區域出現意外,結合現場布局及人員作業區域范圍,在圓盤澆鑄機兩個噴涂罩立柱表面分別增加1個急停按鈕,當突發情況出現時,可預防或防止事故的發生、擴大。

4 使用效果及結論

本項目自2018年3月點火,經過近一年的實踐驗證,前述的優化改造措施極為必要和成功,陽極爐工序作為銅陵有色銅冶煉工藝技術升級改造項目“奧爐改造工程”的一個子項,其各項優化改造措施為打造“安全、環保、高效”的銅冶煉企業奠定了一定的基礎。