五軸加工中刀具非線性誤差的優(yōu)化策略

吳志清

(廣州工程技術(shù)職業(yè)學(xué)院,廣州 510075)

0 引言

五軸機(jī)床相比于三軸機(jī)床增加了兩個(gè)回轉(zhuǎn)軸,加工范圍更為靈活,自由度更高,對(duì)于自由曲面高精度的加工有顯著的效果[1],廣泛運(yùn)用于航空、航天的葉片類零件的精密加工。但是,由于增加兩個(gè)回轉(zhuǎn)軸使得機(jī)床的運(yùn)動(dòng)鏈更加復(fù)雜,產(chǎn)生了相應(yīng)的原理性誤差[2,3]。最典型的就是非線性誤差,非線性誤差產(chǎn)生原因是由于數(shù)控系統(tǒng)采用線性插補(bǔ)方式實(shí)現(xiàn),導(dǎo)致在插補(bǔ)過程中刀軸矢量與回轉(zhuǎn)軸間存在非線性關(guān)系,從而不能保證加工中狀態(tài)中刀具軌跡始終按照程序設(shè)計(jì)的路徑運(yùn)動(dòng),導(dǎo)致刀具姿態(tài)誤差的產(chǎn)生,最終引起非線性誤差。

解決刀具姿態(tài)誤差,目前主要有兩種方法:一是在前置處理中解決,二是通過后置處理中解決。對(duì)于方法一,目前研究有:畢慶貞等[4]提出了基于GPU的刀具可達(dá)性檢測(cè)方法,在刀具的可行空間中進(jìn)行刀軸可行性分析及刀具可達(dá)方向錐的計(jì)算;HO等[5]用等弧長(zhǎng)逼近法先生成加工軌跡,然后通過控制調(diào)整加工軌跡以避免干涉;WANG等[6]提出了通過構(gòu)造可行域的方法,控制刀軸矢量平滑過渡。對(duì)于方法二,TAKEUCHI等[8,9]提出在前置文件基礎(chǔ)上對(duì)刀位點(diǎn)進(jìn)行線性加密,通過限制最大線性誤差值,插入中間點(diǎn),縮小非線性誤差;唐清春等[10]提出在前置文件基礎(chǔ)上采用線性插補(bǔ)方法,并開發(fā)了專用后置處理軟件運(yùn)用到實(shí)際工程。因此,解決刀具姿態(tài)誤差目前主要還是采用線性插補(bǔ)法,線性插補(bǔ)在一定程度上可以解決非線性誤差問題,特別是曲率半徑大,曲率變化小的自由曲面有良好的效果;但是對(duì)于曲率變化大,曲率半徑小的自由曲面,就具有很大的局限性。因此有效控制非線性誤差的大小具有十分重要的研究意義。

本文提出一種新的處理方式,從刀具姿態(tài)的角度來解決非線性誤差。首先,從通用軟件前置處理獲得的刀位源文件,根據(jù)誤差限制條件進(jìn)行線性插補(bǔ)獲得初始刀軸矢量;然后把獲得的原始刀軸矢量進(jìn)行投射獲得新的刀軸矢量,投射的平面為插補(bǔ)前原始相鄰刀軸矢量構(gòu)成的平面;最后把新的刀軸矢量根據(jù)運(yùn)動(dòng)學(xué)模型轉(zhuǎn)化為機(jī)床的控制角。通過國(guó)產(chǎn)雙擺頭五軸機(jī)床(AC式)仿真實(shí)驗(yàn)以及實(shí)際切削實(shí)驗(yàn)驗(yàn)證了該方法的正確性。

1 刀具姿態(tài)誤差原理及優(yōu)化

1.1 回轉(zhuǎn)軸的線性插補(bǔ)運(yùn)動(dòng)

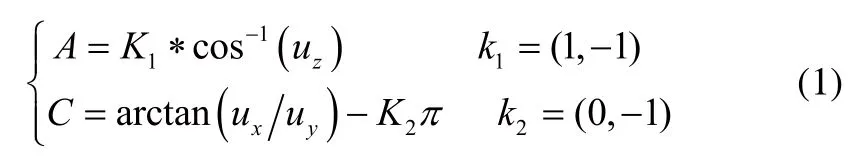

根據(jù)AC式雙擺頭機(jī)床運(yùn)動(dòng)結(jié)構(gòu),推導(dǎo)出在工件坐標(biāo)系下旋轉(zhuǎn)軸角度與刀軸矢量對(duì)應(yīng)變換關(guān)系為:

設(shè)刀具相鄰兩點(diǎn)刀軸矢量分別Ts(txs,tys,tzs)、Te(txe,tye,tze),那么刀具在該處的角度分別為(As,Cs),(Ae,Ce),假設(shè)在兩刀軸矢量之間插入n個(gè)值,則有:

式中下標(biāo)i為當(dāng)前點(diǎn)序號(hào),i=0,1,…, n。

根據(jù)式(1)可以得到,刀具在任意插補(bǔ)位置i的刀軸矢量為Ti(txi,tyi,tzi)為:

1.2 旋轉(zhuǎn)角誤差分析

在線性插補(bǔ)過程中,刀具回轉(zhuǎn)角產(chǎn)生的姿態(tài)誤差可以由圖1來直觀表示,假設(shè)圖中Os、Ts和Oe、Te分別為起點(diǎn)和終點(diǎn)坐標(biāo)處的刀位點(diǎn)坐標(biāo)、刀軸矢量,其中Os跟Oe紅色連線為一直線,實(shí)際上是刀具的線性插補(bǔ)路徑,Ts跟Te的連線有兩條,紅色直線為理論的刀軸矢量插補(bǔ)路線,綠色曲線為實(shí)際的刀軸矢量插補(bǔ)路線,兩者在中間位置產(chǎn)生最大誤差為ε。

圖1 刀具姿態(tài)誤差分析

1.3 刀軸矢量投射方法

本文提出的刀軸矢量?jī)?yōu)化方法,具體實(shí)施為:將線性插補(bǔ)后的刀軸矢量投射到理論上始末兩點(diǎn)矢量構(gòu)成的平面上獲得新的插補(bǔ)矢量,將獲得的新的刀軸矢量再轉(zhuǎn)換為機(jī)床的旋轉(zhuǎn)角度,從而最終控制刀具在運(yùn)動(dòng)過程中按照線性插補(bǔ)的軌跡運(yùn)動(dòng)。

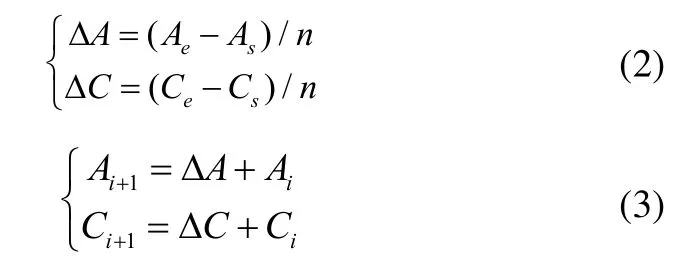

設(shè)工件坐標(biāo)系Ow(Xw,Yw,Zw),假設(shè)任意相鄰刀位點(diǎn)為M(Os,Ts)和N(Oe,Te),其中Os和Oe為點(diǎn)的坐標(biāo),TS和Te為刀軸矢量,在線性插補(bǔ)過程當(dāng)中,假設(shè)點(diǎn)P在插補(bǔ)中得到的刀軸矢量為Ti,將Ti投射到理想的刀具軌跡上,投射點(diǎn)的矢量為T'i,對(duì)Ti及T'i進(jìn)行內(nèi)積求模得到一個(gè)誤差值。

根據(jù)矢量?jī)?nèi)積原則有:

根據(jù)式(7)可以得出投射矢量T'i為:

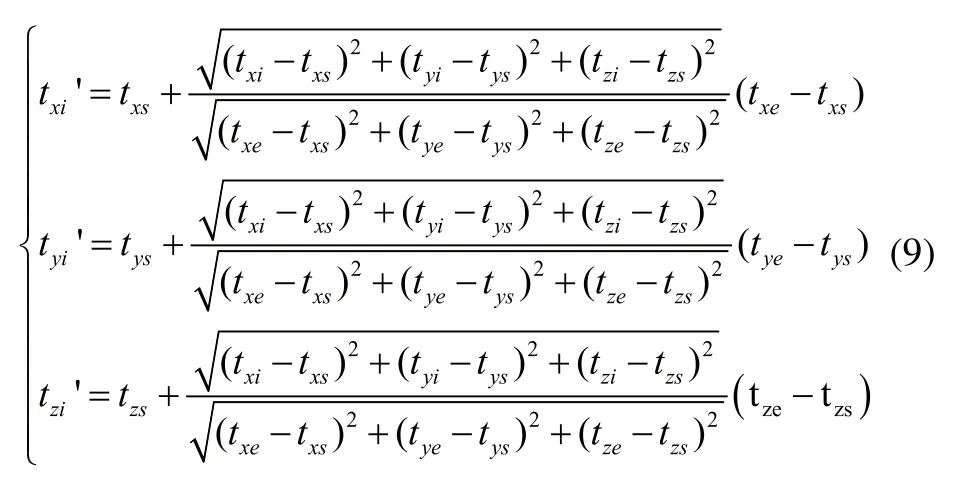

設(shè)T'i為T'i(txi',tyi',tzi'),則根據(jù)式(7)及式(4)可得投射后的刀軸矢量:

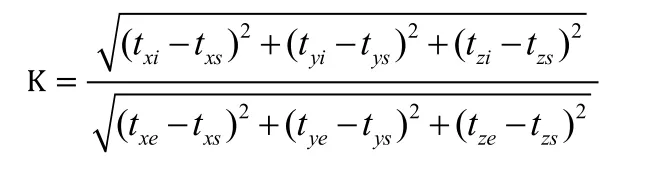

設(shè):

式(9)可簡(jiǎn)化為:

2 矢量投射插補(bǔ)與線性插補(bǔ)非線性誤差仿真分析

本文利用MATLAB,任取兩程序段的刀位源代碼:

r1(251.9582,24.0014,11.4676,0.327437,-0.46340,0.82343),r2(251.9564,-25.9912,10.9845,0.322986,-0.48014,0.81556)。

與之對(duì)應(yīng)的機(jī)床運(yùn)動(dòng)坐標(biāo)分別為:

M1(350.1895,-26.540,-18.3158,29.3697,19.1133),M2(348.852,-27.9707,-19.799,30.4863,18.8436)。

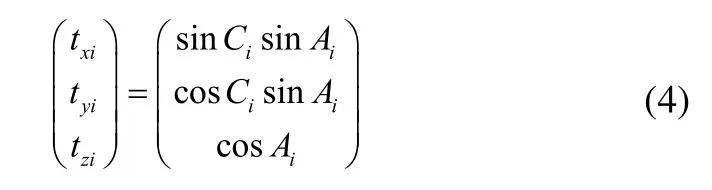

設(shè)擺長(zhǎng)L為300mm,進(jìn)給速度為4000mm/min,進(jìn)給周期為6ms,根據(jù)上面算法,在MATLAB中的仿真結(jié)果如圖2所示。

圖2 實(shí)例仿真效果圖

圖2中分別采用四種情況來進(jìn)行分析對(duì)比;曲線1表示理論編程直線,曲線2表示未補(bǔ)償非線性誤差的插補(bǔ)軌跡,曲線3表示采用了線性法的插補(bǔ)軌跡,曲線4表示采用刀軸矢量投射插補(bǔ)的插補(bǔ)軌跡,由仿真圖可以看出,當(dāng)采用刀軸矢量投射插補(bǔ)算法以及線性插補(bǔ)算法時(shí),非線性誤差大小得到顯著減小,從效果上看,刀軸矢量投射算法插補(bǔ)軌跡比線性法插補(bǔ)誤差更小。

3 葉輪加工及檢測(cè)驗(yàn)證

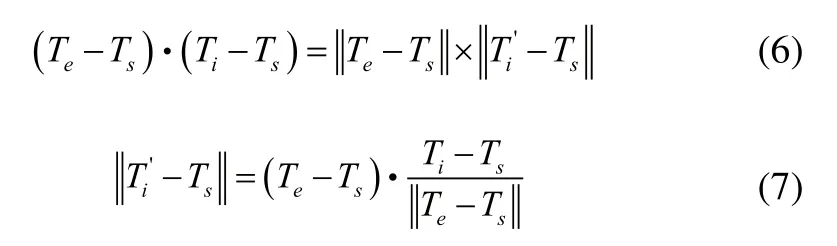

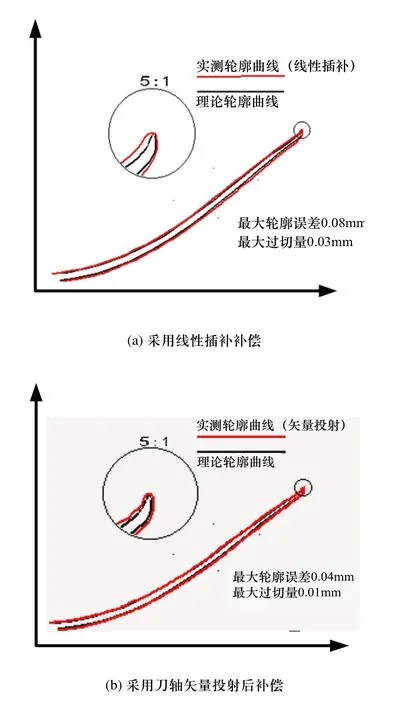

通過仿真無碰撞和干涉后,在雙擺頭五軸機(jī)床上進(jìn)行了葉輪的切削加工。為了對(duì)比效果,以兩種插補(bǔ)方法進(jìn)行加工,采用相同的轉(zhuǎn)速、進(jìn)給速度、殘留高度及行距等工藝參數(shù),只是在非線性誤差處理時(shí)分別采用了線性插補(bǔ)和刀軸矢量投射插補(bǔ)方法,非線性誤差判斷值為0.02。實(shí)驗(yàn)切削加工如圖3所示。圖4中左側(cè)葉輪采用矢量投射插補(bǔ)方法,右側(cè)采用線性插補(bǔ)方法,兩種加工方法下的葉輪流道如圖4所示。從圖4可以看出,采用刀軸矢量投射插補(bǔ)方法后,流道刀路軌跡更加流暢,曲面的表面粗糙度也較好。

為了進(jìn)一步直觀比較兩種加工方法,分別取兩種加工狀態(tài)下的葉片一截面通過三坐標(biāo)采點(diǎn)實(shí)測(cè),然后擬合為曲線與理論輪廓曲線比對(duì),采用線性插補(bǔ)方法后,實(shí)測(cè)輪廓與理論輪廓最大誤差為0.08mm,進(jìn)汽邊有部分過切,最大過切量為0.03mm;采用矢量投射方法后,實(shí)測(cè)輪廓與理論輪廓最大誤差為0.04mm,進(jìn)汽邊有部分過切,最大過切量為0.01mm。對(duì)比結(jié)果如圖5所示。

圖3 實(shí)驗(yàn)過程

圖4 兩種方法下流道加工對(duì)比

圖5 葉片實(shí)測(cè)數(shù)據(jù)

從圖5看,采用刀軸矢量投射插補(bǔ)方法下的葉片比線性插補(bǔ)方法下的葉片光滑。通過三坐標(biāo)實(shí)測(cè)同一截面對(duì)比可以看出,采用矢量投射方法后,實(shí)際加工的葉片輪廓與理論輪廓的輪廓誤差由0.08mm最大減小到0.04mm,最大過切量也由0.03mm減小到0.01mm,說明采用矢量投射方法更能有效的控制刀具的姿態(tài)誤差,避免刀具的劇烈擺動(dòng)造成過切或者欠切現(xiàn)象。具體的測(cè)量數(shù)據(jù)如表1所示。

表1 兩種方法切削測(cè)量數(shù)據(jù)比對(duì)

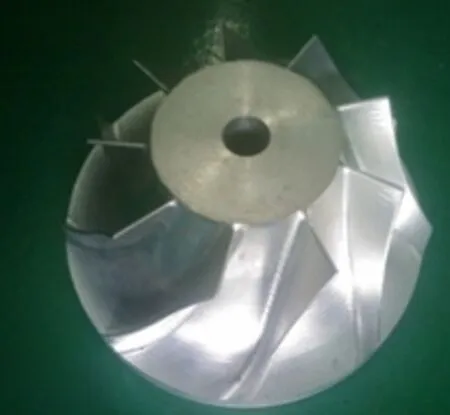

總的來說,在切削過程中,采用刀軸矢量投射插補(bǔ)算法后生產(chǎn)的NC代碼在加工過程中在曲率變化較大的葉片進(jìn)汽邊以及流道未出現(xiàn)明顯的過切、欠切現(xiàn)象,刀具在葉片翻邊過程中,刀具未出現(xiàn)明顯的顫動(dòng),過渡平穩(wěn),葉片內(nèi)背弧曲面及過渡圓角處光滑,輪廓誤差達(dá)到工藝設(shè)計(jì)要求,驗(yàn)證了該算法的正確性。最后完整的實(shí)物零件如圖6所示。

圖6 葉輪加工實(shí)物效果圖

4 結(jié)論

本文針對(duì)五軸機(jī)床在非線性插補(bǔ)過程中由于刀具姿態(tài)誤差產(chǎn)生非線性誤差問題,提出了一種矢量投射插補(bǔ)方法,基于后置處理技術(shù)有效提高了加工的輪廓精度。主要結(jié)論為:

1)根據(jù)五軸聯(lián)動(dòng)原理,可分析出回轉(zhuǎn)軸導(dǎo)致的刀具姿態(tài)誤差模型并進(jìn)行分析優(yōu)化;

2)基于相鄰刀位點(diǎn)坐標(biāo)及刀軸矢量,可建立矢量投射插補(bǔ)平面,通過設(shè)置誤差判斷條件值,可獲得插補(bǔ)坐標(biāo)值及矢量值;

3)基于后置處理技術(shù),利用機(jī)床的運(yùn)動(dòng)學(xué)模型,加載矢量投射插補(bǔ)算法,可有效提高零件的輪廓精度。