液壓伸縮萬向移動襯砌臺車研究與應用

孫會想,徐進鵬,王 霄,孫蒙雷,王鵬飛,曾 磊,何 鑫

(1.中國三峽建設管理有限公司,四川 成都 610000;2.中國葛洲壩集團三峽建設工程有限公司,湖北 宜昌 443002;3.中國長江電力股份有限公司,湖北 宜昌 443000)

1 工程概況

1.1 工程簡介

白鶴灘水電站位于金沙江下游川滇兩省交界處,總裝機容量16 000 MW,是國家十三五規劃重點工程,西電東送的骨干電源點之一。水電站規模宏大,左、右岸對稱布置8臺世界單機裝機容量最大的100萬kW巨型發電機組,電站建成后,將成為僅次于長江三峽,是世界第二大水電站[1]。

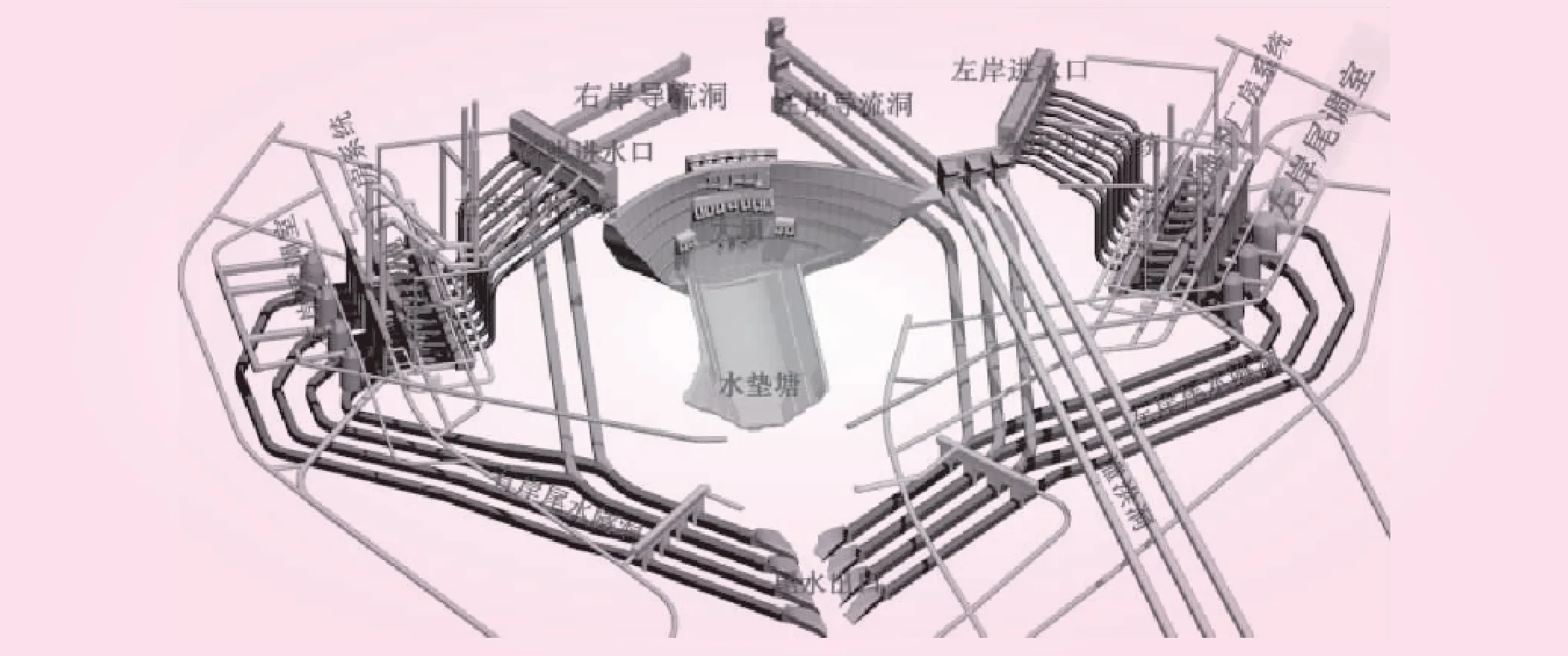

白鶴灘水電站地下洞室群規模巨大,在目前世界上已建、在建或擬建工程中位居前列[2],引水隧洞、廠房、主變、尾水管檢修閘門室、尾水調壓室、尾水隧洞、灌排廊道、出線系統等眾多洞室組成了復雜的洞室群,如圖1所示。

圖1 白鶴灘水電站地下洞室群布置示意

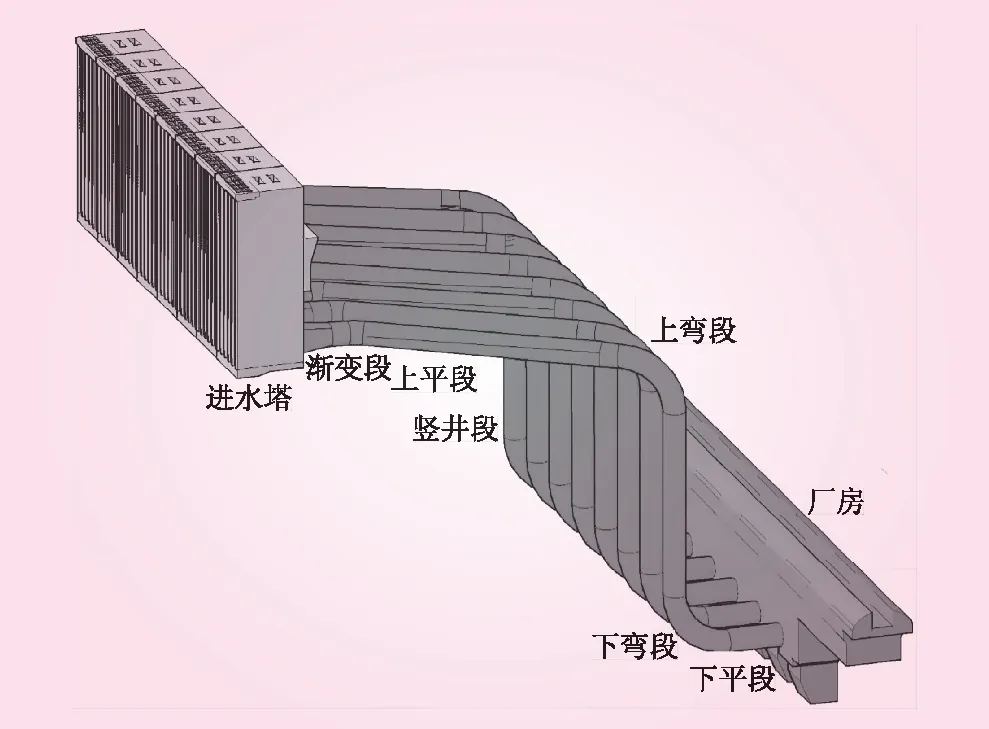

圖2 右岸引水系統示意

圖3 分倉平面示意

右岸引水系統壓力管道采用單機單管豎井式布置,共8條。由漸變段、上平段、上彎段、豎井段、下彎段及下平段等組成,如圖2所示。單條壓力管道總長385.95~518.36 m,其中漸變段、上平段采用鋼筋混凝土襯砌,鋼筋混凝土襯砌長157.21~289.61 m;上彎段、豎井段、下彎段及下平段采用鋼板襯砌,鋼板襯砌總長228.74 m。上平段長150.526~279.655 m,在進口漸變段末端設置平面轉彎,轉彎半徑20 m,轉彎角度6.8°~14°,立面縱向坡度為2.655%~5.322%。上平段采用C25W10F100鋼筋混凝土襯砌,襯砌厚度1.0 m[3]。8條引水隧洞總長1 700.5 m,前段開挖斷面為9 m×13 m馬蹄形,后段為半徑為5.5 m的圓形,中部被一條12 m×8 m的城門洞形的施工支洞橫穿,支洞高度比主洞襯砌后高度小3.0 m。

1.2 施工流程

右岸引水上平段共分169倉澆筑,除轉彎段、封堵段和鋼管銜接段等有特殊設計要求的48倉洞段襯砌采用滿堂排架澆筑外,剩余的121倉均采用鋼模臺車施工,臺車施工襯砌占比71.6%(見圖3)。根據上平段自身結構特點及施工支洞的位置,擬布置2臺鋼模臺車同步施工,襯砌施工程序為9號→10號→11號(1號臺車)、13號→15號→16號→12號→14號(2號臺車)。

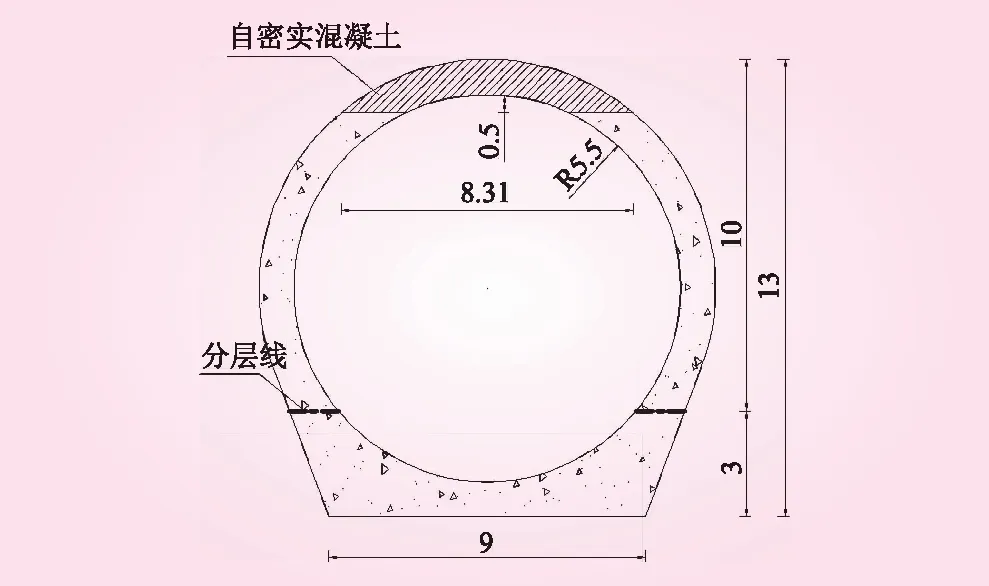

為便于設置臺車軌道,每條上平段先澆筑底拱100°范圍分層線以下3 m混凝土,再澆筑上部邊頂拱(見圖4)。底拱澆筑采用翻模工藝施工,邊頂拱澆筑使用鋼模臺車。整體澆筑方向為從上游向下游。總體施工程序見圖5。

圖4 分層剖面示意(單位:m)

圖5 上平段襯砌施工程序

為避免引水上平段邊頂拱襯砌混凝土施工影響引水豎井壓力鋼管運輸和安裝,白鶴灘水電站右岸引水上平段邊頂拱襯砌混凝土分兩序實施。對鋼管運輸和安裝無影響的施工支洞上游側主洞襯砌為第1序,與引水豎井鋼管安裝同時施工;施工支洞下游側主洞襯砌為第2序,待引水豎井壓力鋼管安裝及混凝土回填完成后進行施工。因分兩序施工,且經施工支洞分割后,主洞每序同時澆筑的倉位少,襯砌臺車在主洞間轉移安拆次數多,對上平段襯砌混凝土的施工質量、進度、安全和成本影響較大。為此,研制出一種適用于變斷面隧洞襯砌施工的液壓伸縮萬向移動臺車,通過壓液系統將臺車收縮至足夠小并依靠萬向行走系統快速橫移至相鄰隧洞就位,避免臺車和模板頻繁拆裝,對確保引水上平段襯砌混凝土施工質量安全,縮短施工工期,降低施工成本,具有較大的研究意義。

1.3 襯砌臺車使用現狀及新型臺車功能要求

由于傳統的“承重排架+定型鋼模板”混凝土施工方法需要較大人力資源成本且周轉材料投入大,混凝土質量不易控制,安全管控難度大,工期久,因此,大型水電站引水系統襯砌混凝土一般采用多鋼模襯砌臺車施工[4-7]。但原始的襯砌臺車不設自動行走系統,在施工過程中需要借助外動力進行拖動,采用絲杠千斤頂進行脫立模,勞動強度大,效率低[8]。現在,隧道襯砌鋼模臺車設備根據工程特點,在不斷向長、大、全液壓、自行式、大模板的方向發展[9]。

結合工程特點、工期和使用要求,白鶴灘水電站右岸引水上平段新型襯砌臺車應具備以下功能:

(1)臺車大幅度收縮,快遞轉移。可變形鋼模臺車為門架四立柱支撐形式,且模板范圍無立柱。通過大行程頂升結構實現較大脫模量和大幅度整體升降,確保快速通過施工支洞,多條并列隧洞施工。

(2)臺車可0~180°轉向。通過頂升立柱和轉向系統可使臺車行走機構方向調整0~180°,采用配套的S形井字軌道通過支洞。

(3)臺車快速臺階式降軌。主洞軌道和施工支洞軌道存在較大高差,利用臨時支撐軌道+立柱頂升系統可快速實現4個行走機構的依次降軌。

2 液壓伸縮萬向移動臺車關鍵技術

2.1 臺車設計

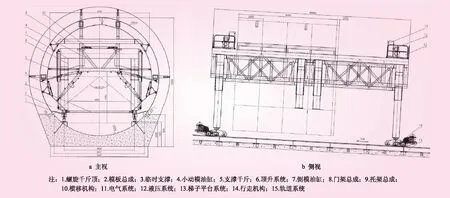

液壓伸縮萬向移動鋼模臺車由模板總成、平移機構、門架總成、行走機構、側向液壓油缸、側向支承千斤、門架支承千斤等構件組成,臺車設計如圖6所示。

自行式液壓伸縮萬向移動鋼模臺車采用電機驅動行走,利用液壓油缸和螺旋千斤調整模板到位及收模,1個襯砌循環的工作長度為8 m,臺車的主要技術參數為最大升降值為2 500 mm,最大橫移量為左右120 mm,最大行走速度為6 m/min,行走電機功率(含制動)為4×11 kW,液壓系統功率為5.5 kW。

2.2 臺車分離技術

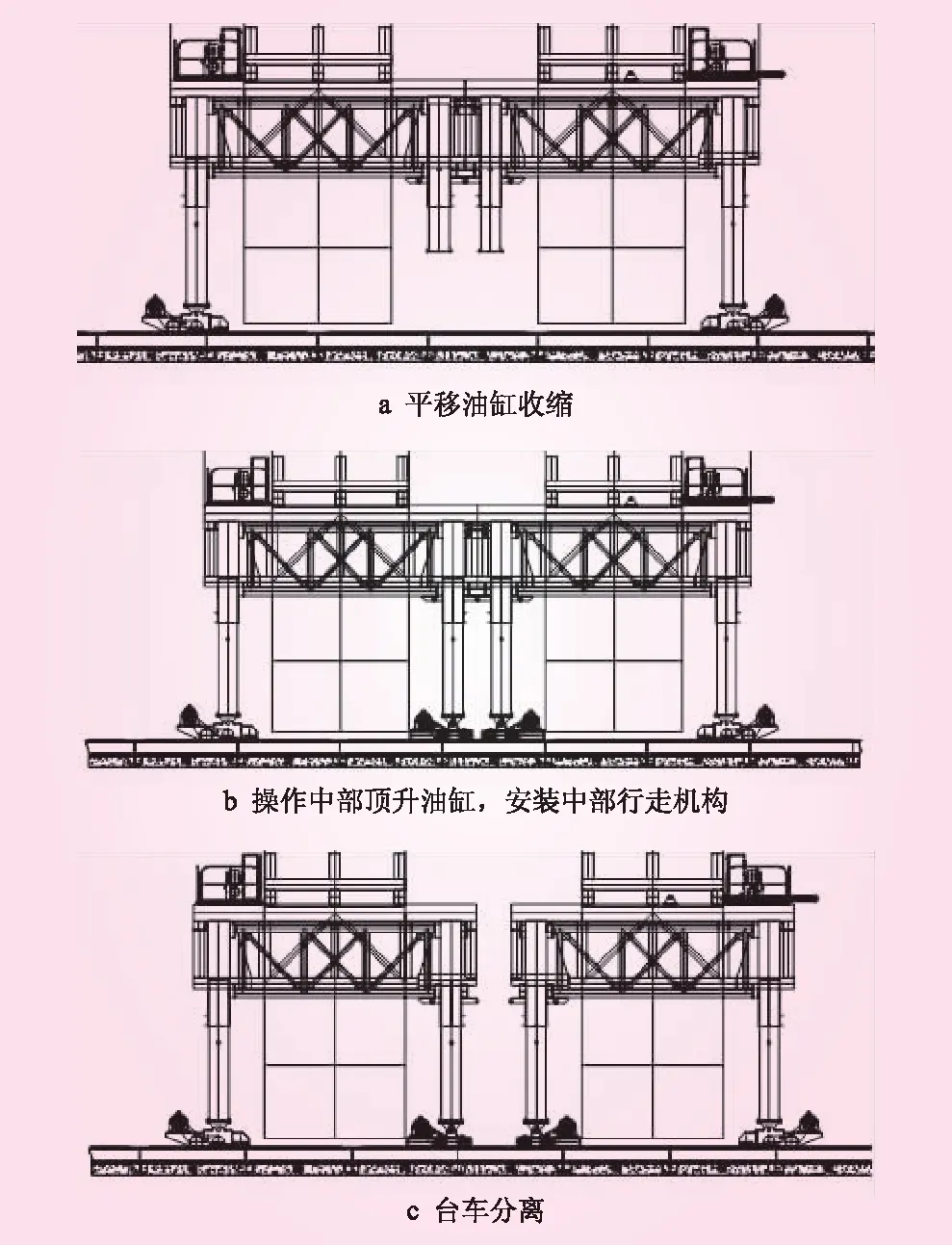

由于鋼模臺車整體長度大于支洞寬度,臺車無法一次性整體通過施工支洞,因此,需將鋼模臺車分離為2段后依次通過。臺車分離步驟(如圖7所示)為:①拆除面板連接螺栓,平移油缸收縮2 m,將面板拆分開為2段,并橫移至兩側門架中心;②下放中部4個頂升油缸,并安裝行走機構;③拆除門架之間連接螺栓,將臺車分開為2段,依次降軌快速通過施工支洞。

2.3 臺車臺階式降軌技術

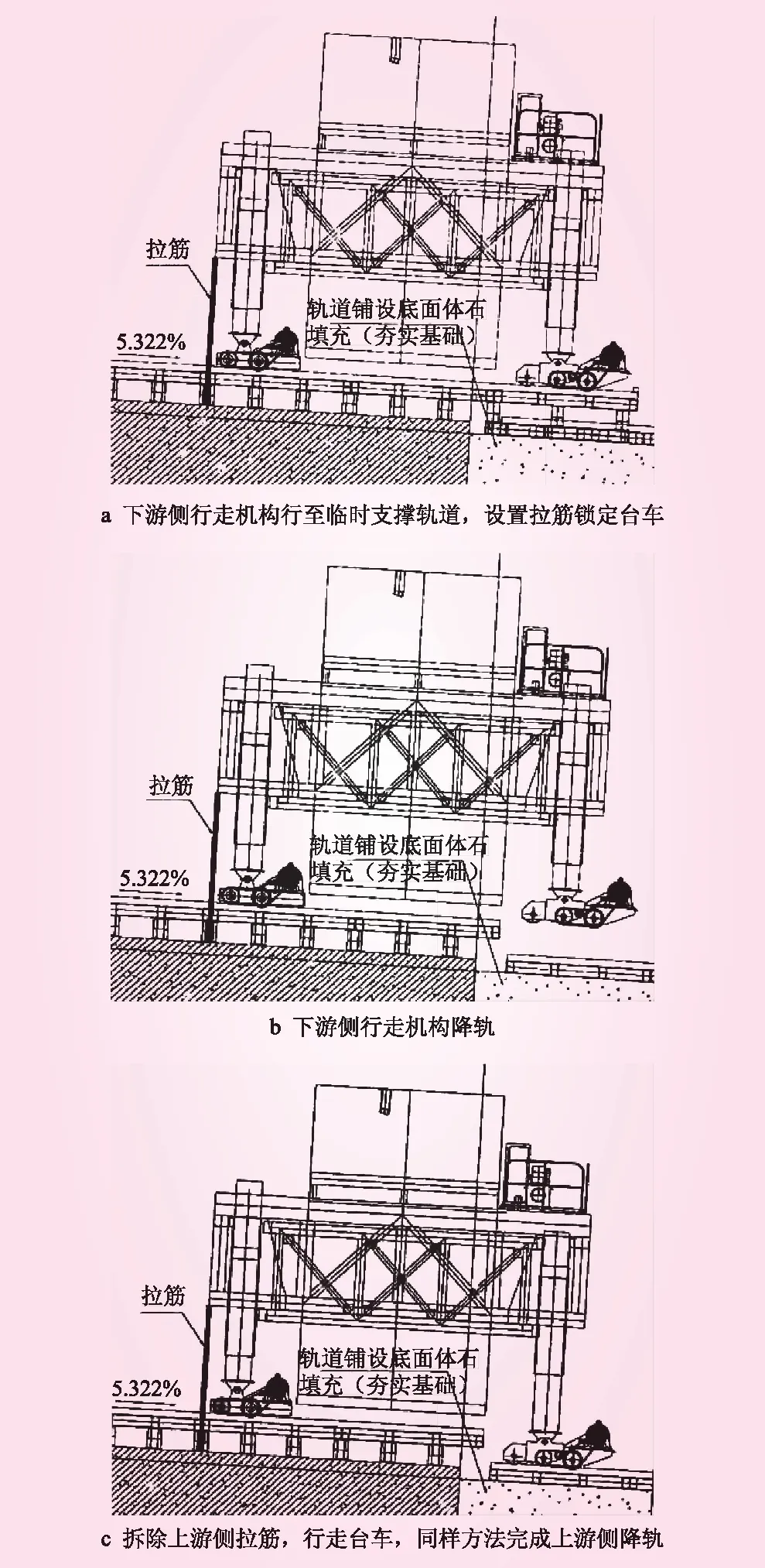

鋼模臺車分離后,分別完成2段臺車降軌至施工支洞軌道,具體降軌步驟(如圖8所示):①將臺車下游側行走機構行至臨時支撐軌道,固定上游行走機構間的臨時支撐,在臺車上游側桁架與底板間設置拉筋,鎖定臺車;②收縮下游側頂升油缸,使行走機構脫離軌道,移除臨時支撐軌道后操作頂升油缸,使行走機構可靠支撐在施工支洞地面軌道上;③拆除上游側拉筋,行走臺車,上游側行走機構行至臨時支撐軌道,固定下游行走機構間的臨時支撐,在臺車下游側桁架與底板設置拉筋,鎖定臺車;④收縮上游側頂升油缸,使行走機構脫離軌道,移除臨時支撐軌道后操作頂升油缸,使行走機構可靠支撐在施工支洞地面軌道上,完成臺階式降軌。

圖6 鋼模臺車結構設計示意

圖7 鋼模臺車分離流程

圖8 鋼模臺車降軌流程

2.4 臺車轉向技術

在調整行走機構方向前,將臺車模板各支撐桿及支撐千斤頂固定牢靠,頂升臺車模板底部螺旋千斤頂,確保臺車模板整體穩定。拆除行走機構與導柱間的連接螺栓,操作液壓系統,收縮其中一端的一組頂升油缸,使橫移機構收縮,當行走機構與軌道脫離時停止操作。將行走機構方向旋轉90°,操作液壓系統,使行走機構壓緊軌道。重復上述步驟依次調整其他3個行走機構的方向。

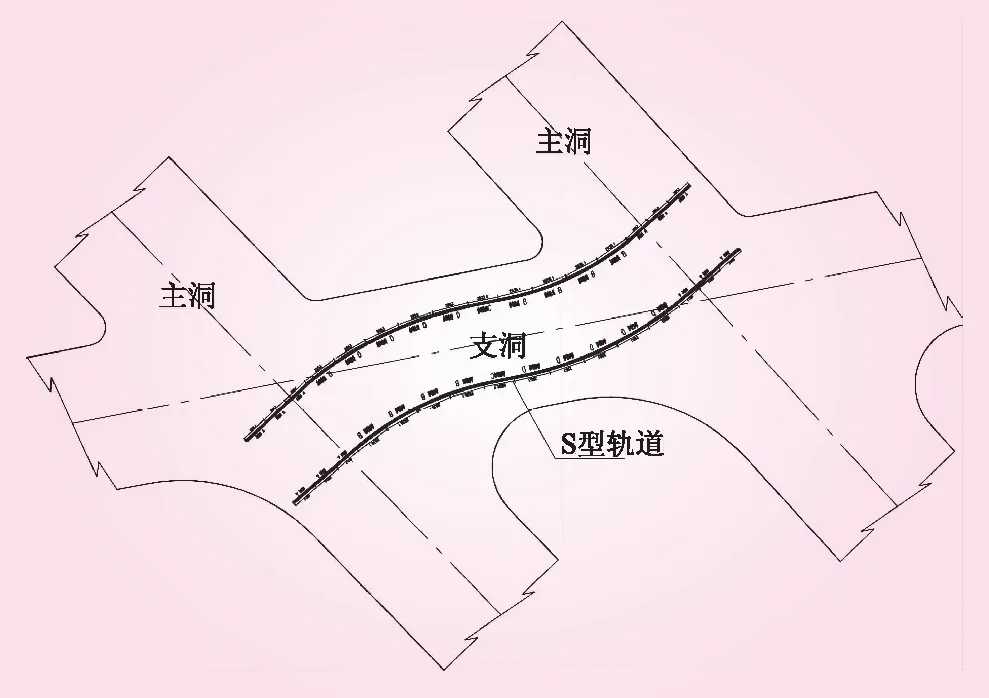

當主洞與支洞斜交時,需布置S形“井”字軌道(如圖9所示),軌道布置應滿足臺車通過時的凈空要求,現場精確放樣和安裝加固軌道,確保在臺車支洞中的轉角方向。

圖9 鋼模臺車S形“井”字軌道示意

2.5 臺車大幅度收縮技術

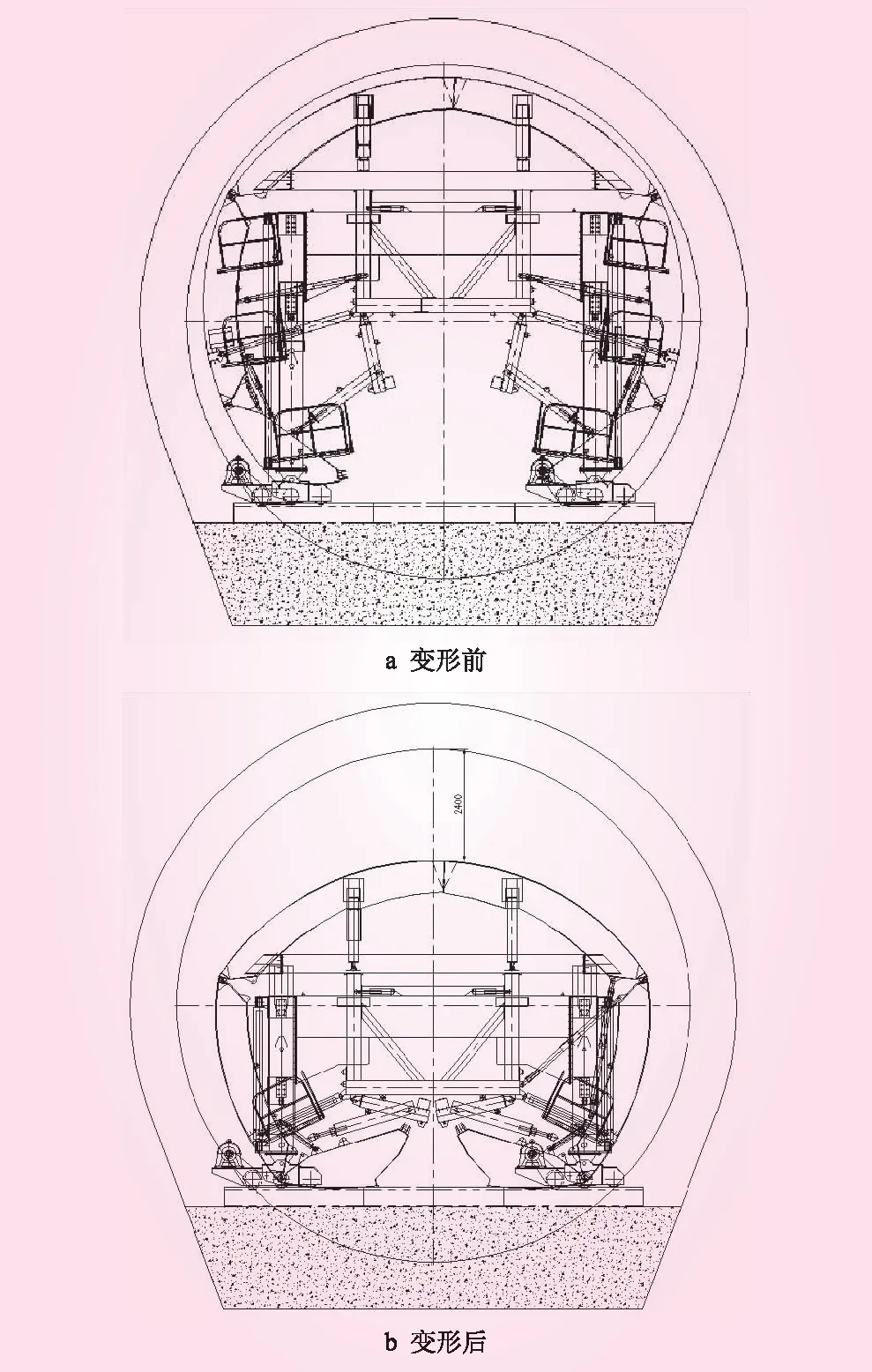

鋼模臺車采用門架四立柱支撐形式,模板范圍內無立柱,如圖10所示。要使臺車大幅度收縮,首先,拆除臺車各側向千斤頂和主支撐;然后,操作側向油缸將模板內收至最小狀態;最后,操作頂升油缸下降臺車,達到鋼模臺車大幅度收縮效果。臺車收模完成后將模板固定,嚴禁在只有液壓油缸作用下調整行走機構及行走臺車。

圖10 鋼模臺車變形前、后示意

2.6 臺車收縮后通過支洞

工作人員應在臺車通過支洞前清除軌道附近的障礙物,當臺車行走通過支洞時,時刻觀察臺車四周凈空距離,及時調整臺車行走軌跡,避免臺車卡死。臺車通過支洞后,操作頂升油缸升起臺車。操作側向油缸打開側向模板,恢復各側向千斤頂和主支撐。重新對中2段臺車,拆除中間4個頂升立柱的行走機構,并收起立柱。橫移合并兩段模板,安裝加固螺栓。

鋼模臺車合并完成后,對其體形進行調校,對電氣系統、液壓系統、行走系統、支撐系統進行檢修,滿足要求后可進行并列主洞襯砌施工。

3 效果分析

3.1 工期對比

不考慮施工支洞封堵、主洞灌漿、鋼筋綁扎等工序影響,使用不同種施工方法對單個標準工作面進行引水上平段襯砌施工,所需工期如表1所示。

引水上平段除去豎井鋼管回裝、支洞封堵、主洞灌漿及特殊設計要求的48倉洞段襯砌施工,剩余標準襯砌總工期約340 d。為滿足發電工期要求,若采用滿堂排架施工,需要至少7個工作面同時施工;若采用簡易桁架臺車或普通鋼模臺車施工,需要4個工作面同時施工;若采用液壓伸縮萬向移動鋼模臺車施工,僅需要2個工作面同時施工。顯然,采用液壓伸縮萬向移動鋼模臺車進行施工,工程工期保障性最佳。

表1 單個工作面澆筑上平段襯砌所需工期 d

3.2 澆筑質量

滿堂排架和簡易桁架臺車多采用的是小型組合鋼模板拼裝,襯砌混凝土外觀質量控制難度大,而普通鋼模臺車和液壓伸縮萬向移動臺車采用的是大型定型鋼模板,混凝土質量易于控制。對白鶴灘水電站右岸引水上平段襯砌混凝土進行體形測量,成果表明:采用液壓伸縮萬向移動臺車澆筑的襯砌混凝土內實外光,表面無裂縫、掛簾、漏漿、錯臺、蜂窩麻面等質量缺陷。截至2019年3月,右岸引水上平段襯砌混凝土共檢查1 450個測點,體形最大偏差15 mm,平均偏差8 mm,偏差在10 mm以內點數占98.5%,說明混凝土施工質量較好。

4 結 論

本文以白鶴灘水電站右岸引水上平段襯砌施工為研究背景,結合襯砌混凝土分倉和質量、工期控制要點,研制了一種適用于變斷面隧洞襯砌施工的自行式液壓伸縮萬向移動臺車。該臺車具備大幅度收縮,快速轉移轉向的特點,可以采用配套的S形“井”字軌道通過支洞,并具有快速臺階式降軌等功能,實現了通過壓液系統將臺車收縮,依靠萬向移動行走系統快速橫移至相鄰隧洞就位,避免了施工過程中臺車和模板的頻繁拆裝,確保了襯砌混凝土施工質量和安全,縮短了施工工期,降低了施工成本。工程實踐和混凝土體形測量成果表明:右岸引水上平段襯砌混凝土內實外光,無明顯質量缺陷,體形最大偏差15 mm,平均偏差8 mm,混凝土施工質量較好。