儲罐底板檢測方法的組合應用

(1.中海油安全技術服務有限公司,天津 300450;2.山東省蓬渤安全環保服務有限公司,煙臺 265600)

儲罐作為存儲和輸送油品的重要設施,廣泛應用于石油化工行業。儲罐的正常運行與否對石化工藝流程的安全尤為重要。據悉,一般情況下,儲罐投入運行10 a左右時,罐底板會逐漸發生腐蝕,而且隨著年份的增加腐蝕越趨嚴重,這是儲罐老化的主要表現[1]。罐底腐蝕受存儲介質的種類、性質、溫度及自身結構等影響[2],通常以均勻腐蝕、點坑腐蝕、應力腐蝕等形式出現,腐蝕區域沿中心向邊緣擴大,在罐底板外表面的邊緣板、罐底與罐壁的結合部位尤為明顯。其中,罐底腐蝕的危害不容小覷,極易造成穿孔,影響生產。

目前,檢測罐底腐蝕的方法有很多,各有各的優勢,也各有各的局限性,實際使用起來彼此界限模糊,容易造成復檢和資源浪費[3-4]。筆者研究了一種有效的組合檢測方法,建立了不同程度腐蝕的不同檢測梯度,推薦工程實際按需施檢,避免資源浪費。以柴油儲罐為例,組合應用聲發射、漏磁和磁粉3種檢測方法,分別對其進行腐蝕檢測,得到了較好的方法梯度,對儲罐底板的完整性管理具有一定的借鑒意義。

1 檢測原理

1.1 聲發射檢測原理

聲發射檢測是一種動態的無損檢測技術,可用于在役儲罐的在線檢測及結構完整性評價,主要通過儲罐在載荷變化時的有效活動聲源來探測和評估腐蝕情況[5-6],即罐底板局部腐蝕區域在罐內液位發生變動或穩定于較高液位時,因承載發生變形而形成彈性波,被儀器采集,經過分析則能得出罐底板的腐蝕情況[7]。

聲發射檢測技術無需開罐,無需外部激勵,可節約開罐費用,降低維修成本,但因其準確性有待提升,使用頻率不高。然而,聲發射檢測或可作為維修計劃的基礎性檢測活動,也可用于判斷實施其他開罐檢測方法的必要檢測[8-9]。

聲發射檢測試驗時,筆者選用美國PAC公司生產的第3代全數字化系統(SAMOS-32),配以DP3I型傳感器,磁基座固定,模擬源為HB鉛芯斷裂(φ0.5 mm),檢測頻率為30 kHz~60 kHz[10]。聲發射檢測試驗系統框圖示意如圖1所示。

圖1 聲發射檢測試驗系統框圖示意

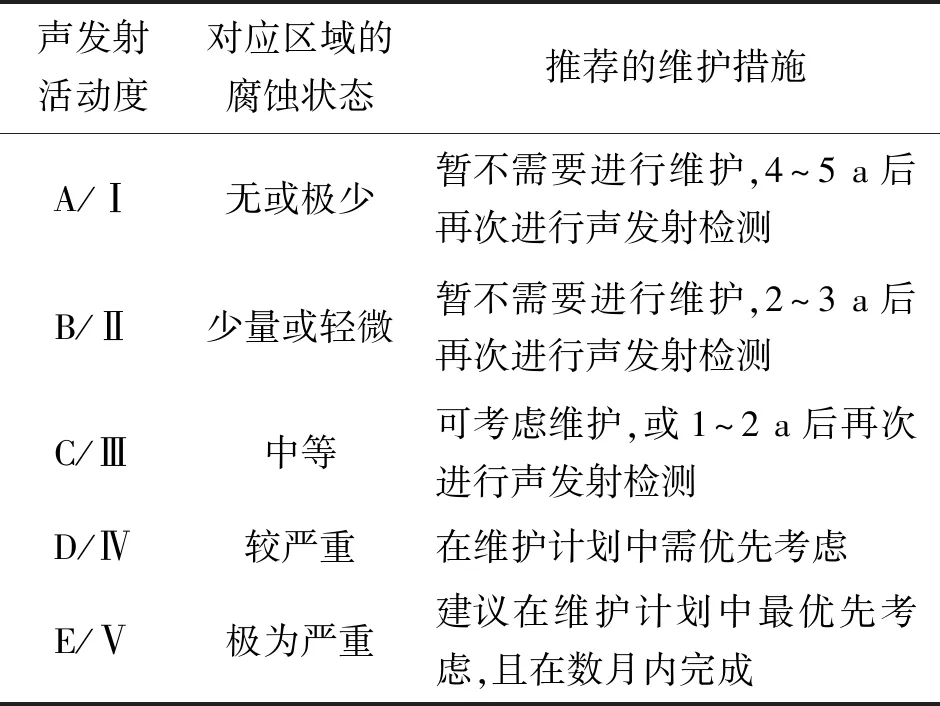

聲發射檢測布置雙層傳感器,通過時差濾波、參數濾波有效濾除環境、機械、電磁等噪聲,排除干擾,綜合分析有效數據,給出定級(A/I~E/V 5個等級),附以相應的維修建議(見表1)[11-12]。

表1 聲發射活動等級評價

1.2 漏磁檢測原理

漏磁檢測采用HALL(霍爾)探頭進行,經磁場磁化后的鐵磁性材料在缺陷表面會形成漏磁場,由于霍爾效應,HALL探頭會發生感應,通過漏磁通量可判斷缺陷尺寸,完成缺陷的分析[13]。漏磁檢測試驗原理示意如圖2所示。

圖2 漏磁檢測試驗原理示意

漏磁檢測具有速度快、易操作、無需對被檢表面做較多的清潔處理、檢測較為全面、精度高等優點,但需要開罐,不能定量分析裂紋、焊縫等微觀缺陷,儀器沉重,不適用于非鐵磁性材料,缺陷定位不夠精確[14]。

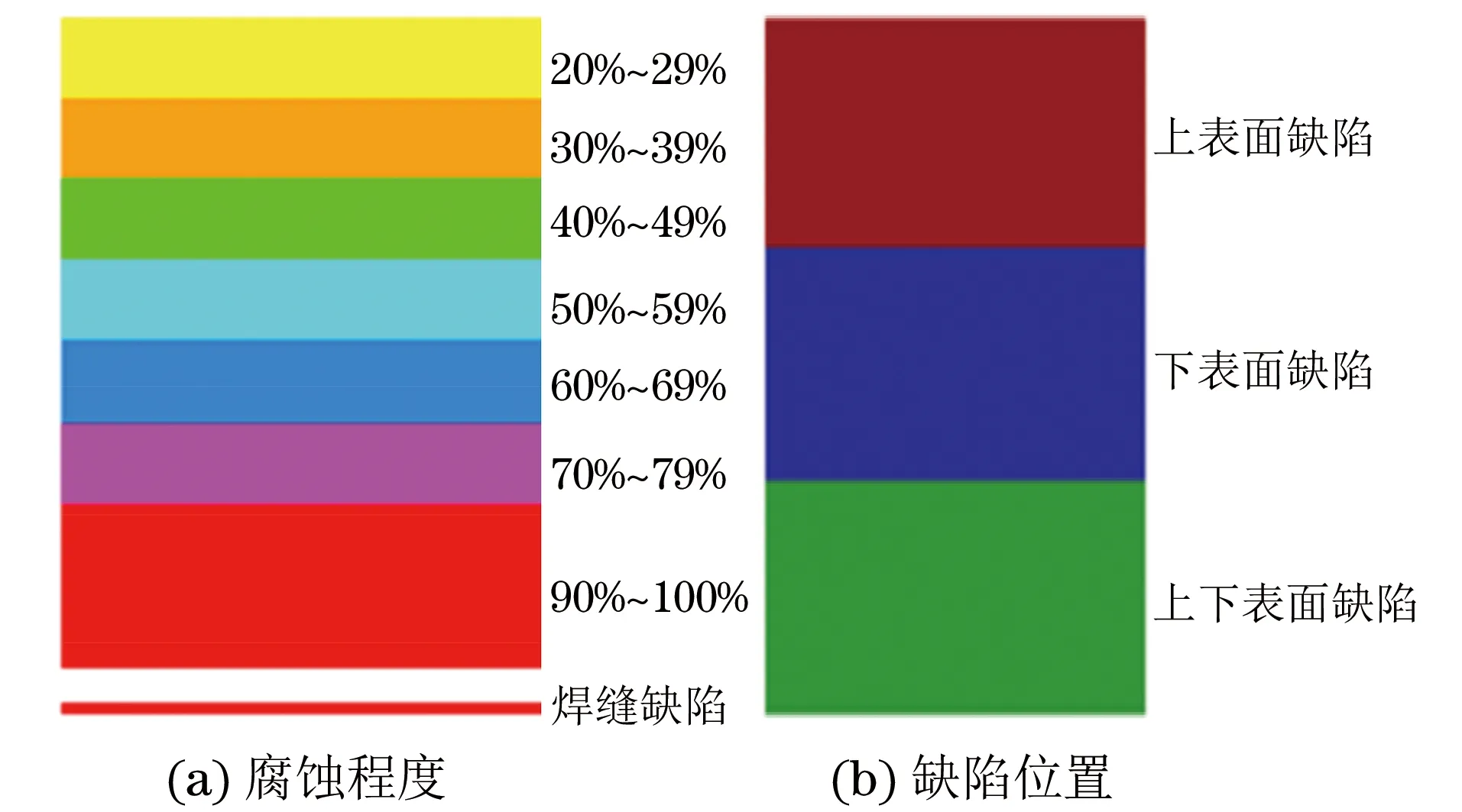

選用漏磁檢測作為聲發射檢測的下一級試驗,對比不同腐蝕程度的兩種檢測評價結果。試驗設備采用英國Silverwing(UK)公司生產的儲罐底板漏磁檢測系統(Floormap3Di),其檢測結果的腐蝕程度及缺陷位置描述方式如圖3所示。

圖3 腐蝕程度及缺陷位置描述

1.3 磁粉檢測原理

磁粉檢測是一種成熟的無損檢測方法,主要用于檢測鐵磁性材料的焊縫或裂紋缺陷,具有設備簡單、易操作、檢測周期短、表面缺陷檢測靈敏度高、費用低的優點,但需要開罐。磁粉檢測結果一般較為直觀,通過磁痕可直接觀察缺陷的特征。

罐底板磁粉檢測是組合檢測方法的最后一步,用于發現較為嚴重的腐蝕缺陷。磁粉檢測設備采用DA-400S/16651磁粉探傷儀。該探傷儀通用性較強,固態電子器件與控制器一體,具備固定的DC或AC磁場。

鐵磁材料的被檢部位經磁化后會產生磁場,其裂縫缺陷處的磁力線會發生彎曲繞行,繞行的磁力線暴露在空氣中形成漏磁通,此時在缺陷表面噴灑鐵磁粉或涂抹磁懸浮液,漏磁通會吸附部分磁粉或磁懸浮液,從而顯現出表征缺陷態勢的磁痕,磁粉檢測原理如圖4所示。

圖4 磁粉檢測原理示意

2 檢測方法和結果

2.1 1#儲罐(輕微腐蝕)檢測結果

1#儲罐:立式拱頂結構,由罐頂、罐壁、底板組成,混凝土環墻基礎,容積為1 000 m3,儲存介質為柴油,腐蝕程度輕微。其聲發射、漏磁、磁粉的3種檢測結果如下所述。

2.1.1 聲發射檢測

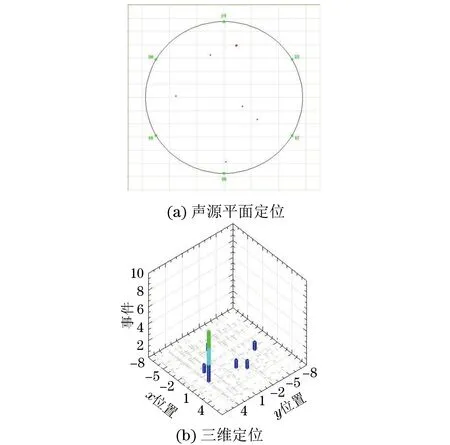

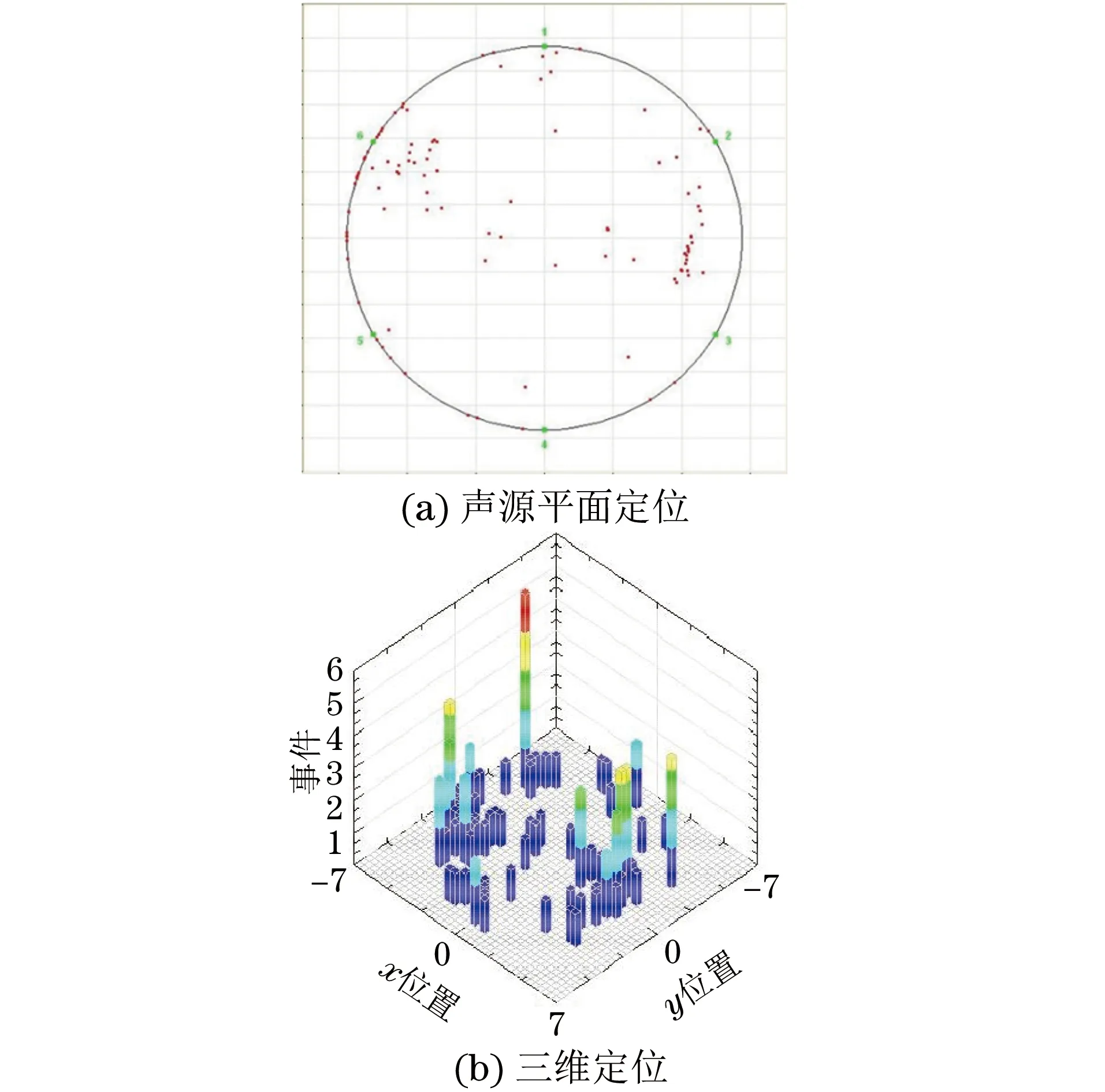

6個傳感器均勻布置,采集時間為2 h,各通道聲源強度及活動性如表2所示,罐底板聲源平面及三維定位示意如圖5所示。

表2 1#罐底板聲源活動性

圖5 1#罐底板聲源平面及三維定位示意

由數據分析得知,1#儲罐個別通道聲發射撞擊次數較多,累計撞擊總數為736次,罐底板定位點數較少,綜合評價為II級,屬輕微腐蝕,短期內不考慮維修,建議5 a內開罐詳查或再次進行聲發射檢測。

2.1.2 漏磁檢測

1#儲罐底板漏磁檢測缺陷分布如圖6所示。

圖6 1#儲罐底板漏磁檢測缺陷分布

圖7 1#儲罐底板腐蝕形貌

由數據分析得知,1#儲罐底板腐蝕缺陷較少且腐蝕程度輕微(多數為板厚的20%~30%),主要集中于上表面。1#儲罐底板漏磁檢測結果與聲發射檢測結果基本一致,具體腐蝕形貌如圖7所示。

2.1.3 磁粉檢測

1#儲罐底板內側大角焊縫磁粉檢測結果如圖8所示。

圖8 1#儲罐底板內側大角焊縫磁粉檢測結果

1#儲罐底板內側大角焊縫全長度檢測結果表明,無缺陷存在。在漏磁檢測評價結果的基礎上,磁粉檢測未能發現更為深入的問題。

2.2 2#儲罐(一般腐蝕)檢測結果

2#儲罐為立式拱頂結構,由罐頂、罐壁、底板組成,混凝土環墻基礎,容積為1 000 m3,儲存介質為柴油,腐蝕程度一般。其聲發射、漏磁、磁粉檢測結果如下所述。

2.2.1 聲發射檢測

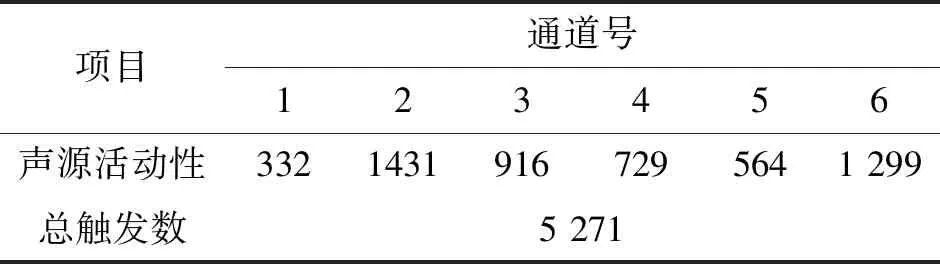

6個傳感器均勻布置,采集時間為2 h,各通道聲源強度及活動性如表3所示,該儲罐底板聲源平面及三維定位如圖9所示。

表3 2#儲罐底板聲源活動性

圖9 2#儲罐底板聲源平面及三維定位

由數據分析得知,2#儲罐部分通道聲發射撞擊次數較多,累計撞擊總數為5 271次,罐底板定位點數較多但不集中,綜合評價為Ⅲ級,屬一般腐蝕,建議暫不考慮維修,3 a內開罐詳查或再次進行聲發射在線檢測。

2.2.2 漏磁檢測

2#儲罐底板漏磁檢測缺陷分布如圖10所示。

圖10 2#儲罐底板漏磁檢測缺陷分布

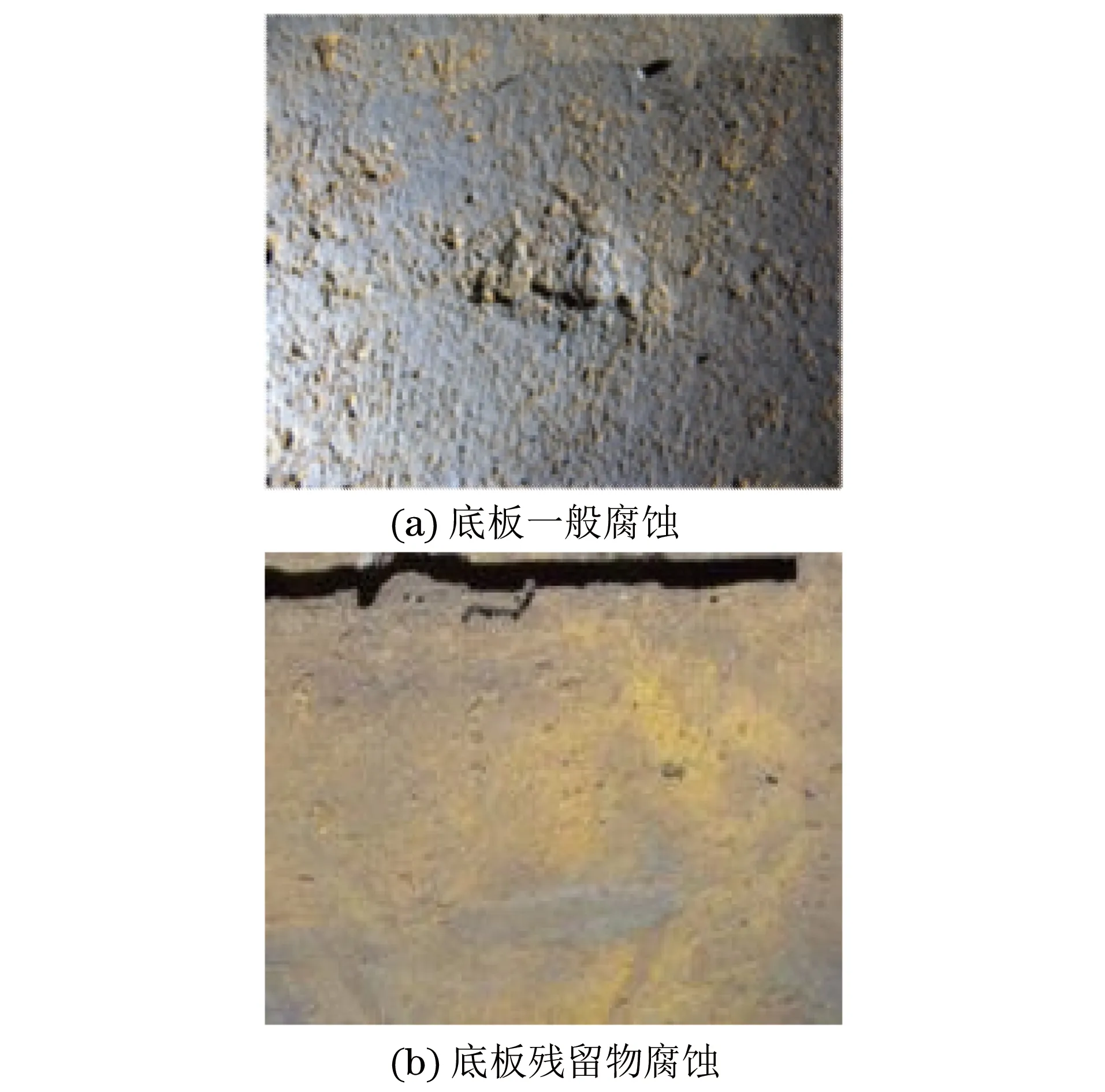

由數據分析可知,2#儲罐底板存在一定程度的腐蝕,腐蝕分布區域較多,部分區域腐蝕程度達到板厚的30%~40%,個別區域達到40%~50%,且上下表面均有腐蝕,存在坑蝕、分層等現象。2#儲罐底板的漏磁檢測評價結果較聲發射檢測評價結果更為詳細,具體腐蝕形貌如圖11所示。

圖11 2#儲罐底板腐蝕形貌

2.2.3 磁粉檢測

2#儲罐底板內側大角焊縫磁粉檢測結果如圖12所示。

圖12 2#儲罐底板內側大角焊縫磁粉檢測結果

2#儲罐底板內側大角焊縫全長度檢測結果表明,無缺陷存在。在漏磁檢測評價結果的基礎上,磁粉檢測評價未能發現更為深入的問題。

2.3 3#儲罐(嚴重腐蝕)檢測結果

3#儲罐:立式拱頂結構,由罐頂、罐壁、底板組成,混凝土環墻基礎,容積為500 m3,儲存介質為柴油,腐蝕程度嚴重。其聲發射、漏磁、磁粉檢測試驗結果如下所述。

2.3.1 聲發射檢測

4個傳感器均勻布置,采集時間為2 h,各通道聲源強度及活動性如表4所示,該儲罐底板聲源平面及三維定位如圖13所示。

表4 3#儲罐底板聲源活動性

圖13 3#儲罐底板聲源平面及三維定位

由數據分析得知,3#儲罐部分通道聲發射撞擊次數較多,累計撞擊總數為4 172次,罐底板定位點數較多且分布集中,綜合評價為IV級,屬嚴重腐蝕,建議1 a內開罐檢查維修。

2.3.2 漏磁檢測

3#儲罐底板漏磁檢測缺陷分布如圖14所示。

圖14 3#儲罐底板漏磁檢測缺陷分布

由數據分析得知,3#儲罐底板腐蝕較為嚴重,上下表面均有腐蝕,分布較為集中,且局部區域已經出現穿孔。3#儲罐底板的漏磁檢測評價結果較聲發射檢測評價結果更為詳細,具體腐蝕形貌如圖15所示。

圖15 3#儲罐底板腐蝕形貌

2.3.3 磁粉檢測

3#儲罐底板焊縫裂紋缺陷磁粉檢測結果如圖16所示。

圖16 3#儲罐底板焊縫裂紋缺陷磁粉檢測結果

3#儲罐底板內側大角焊縫全長度檢測中發現,罐底板裂紋缺陷累計長度為1 750 mm,屬于危險性缺陷,易引起結構的脆性斷裂,繼續使用存在重大安全隱患,應立即打磨消除后再次復檢。由此可見,3#儲罐底板的磁粉檢測評價結果是其漏磁檢測評價結果的有力補充。

3 匯總分析

重復試驗,共計選取了20臺儲罐,對其底板分別進行了聲發射、漏磁、磁粉檢測研究,結果如表5所示。

表5 3種檢測方法對20臺儲罐的試驗結果

分析表5可知,在儲罐完整性檢驗評估工作中,針對其底板實施漏磁、磁粉檢測的必要性隨聲發射檢測評價結果的嚴重程度遞增。一般來說,當聲發射檢測評價結果為Ⅱ級及以上時,漏磁、磁粉檢測的評價結果較好,實施開罐檢測的必要性不強;當聲發射檢測評價結果為Ⅲ級及以下時,漏磁檢測評價結果會更為詳細,但磁粉檢測要到聲發射檢測評價結果為Ⅳ級及以下時,才有必要實施。

4 結論

(1)聲發射評價為Ⅱ級及以上級別的儲罐,無需開罐實施漏磁和磁粉檢測。

(2)聲發射評定為Ⅲ級的儲罐,有必要開罐實施漏磁檢測,但無需實施磁粉檢測。

(3)聲發射評定為Ⅳ級及以下級別的儲罐,有必要開罐實施漏磁、磁粉檢測,進一步探究詳細的腐蝕信息,了解儲罐的真實狀態。

以上結論對儲罐完整性評價工程實際具有積極的借鑒意義,可作為控制儲罐運維成本的參考依據。聲發射、漏磁、磁粉檢測技術的組合應用是無損檢測領域的新嘗試,有助于儲罐安全檢驗技術的進一步發展。