基于非內自動焊機的管道自動焊自動超聲檢測工藝

(中國石油天然氣管道科學研究院,廊坊 065000)

近年來,隨著自動焊接技術在長輸管道工程中的應用,全自動超聲波檢測技術(AUT)已廣泛應用于管道自動焊的環焊縫檢測中。與常規超聲檢測和射線檢測相比,AUT在檢測速度、降低作業強度等方面有著明顯的優越性[1]。目前,AUT技術主要用于基于內焊機根焊的管道自動焊環焊縫檢測,而基于非內自動焊機的自動焊焊縫,例如采用STT(表面張力過渡)及RMD(熔敷金屬控制技術)控制熔敷金屬過渡方式的根焊技術的自動焊焊縫,由于對口間隙和坡口角度存在一定偏差,所以目前的AUT檢測工藝無法適用。因此,通過采用超聲仿真技術對AUT檢測工藝進行優化,設計了AUT對比試塊和工藝焊縫,驗證了AUT檢測STT根焊的自動焊焊縫的可靠性,保證了長輸管道的施工和安全運行。

1 AUT檢測工藝方案及仿真

AUT將焊縫沿厚度方向分成若干個分區,故工藝仿真時也采用兩種方式。每個分區用聚焦探頭檢測熔合線上的缺欠,體積型缺欠用非聚焦探頭檢測。檢測結果以圖像形式顯示,分為A掃描、B掃描及TOFD等3種顯示方式。掃查器在管道環焊縫上進行環向自動掃查,即可對整個焊縫厚度方向的分區進行全面檢測,檢測結果自動顯示在圖像上。

目前,基于非內自動焊機的自動焊焊接工藝主要采用兩種坡口形式:一種為V型坡口,填充區角度在22°~25°之間;另一種為復合V型坡口,填充區角度在8°~10°之間,熱焊區角度為30°(見圖1)。針對兩種坡口型式分別進行AUT工藝仿真,確定AUT檢測方案是否可行,從而提出可行的AUT檢測工藝方案。

1.1 V型坡口檢測工藝仿真

由于AUT掃查采用串列和脈沖反射兩種方式,故工藝仿真時也采用兩種方式。針對填充區角度為22°,壁厚較薄(例如12.5 mm以下)的V型坡口,通過仿真得出,當AUT探頭前沿距焊縫中心的距離為13 mm時,AUT采用脈沖反射方式掃查,可以將整個焊縫全部覆蓋,并且超聲波可以聚焦在坡口熔合線的位置(見圖2),可以實現對壁厚較薄的V型坡口焊縫的檢測。

圖2 12.5 mm壁厚V型坡口的AUT檢測聲場示意

針對填充區角度為22°,壁厚較厚(例如21.4 mm以上)的V型坡口焊縫,通過仿真發現,當采用脈沖反射方式進行檢測時,通過調整探頭的位置,超聲波束均不能對焊縫實現全覆蓋,會造成對焊縫上下區域的漏檢(見圖3);而當采用串列方式檢測上部填充區時,探頭無法接收到反射回波,造成該區域漏檢(見圖4)。通過調整AUT探頭到焊縫中心的位置,可以實現對焊縫的全覆蓋,但是由于AUT探頭距離坡口熔合線較遠,超聲波束無法聚焦到熔合線上,所以該區域檢測的可靠性降低。因而AUT不能滿足對壁厚較厚的V型坡口焊縫的檢測。

圖3 AUT脈沖反射掃查方式(V型坡口)

圖4 AUT串列掃查方式(V型坡口)

1.2 復合V型坡口檢測工藝仿真

通過以上仿真,對于壁厚較厚(例如21.4 mm以上)的V型坡口焊縫無法采用AUT檢測,而射線對于壁厚較厚的焊縫檢測又比較困難(尤其采用雙壁透照時)。由于壁厚的增加,AUT檢測覆蓋整個焊縫的難度也隨之增大,所以復合V型坡口的仿真選用壁厚為21.4 mm的焊縫。坡口型式如圖2所示,填充區高度為9.4 mm,分成3個區,每個分區高度為2.8 mm;熱焊區高度為10.4 mm,分成4個區,每個分區高度為2.6 mm;根部高度為1.6 mm,分成1個區,探頭前沿距焊縫中心15 mm。其仿真結果如圖5所示。

圖5 21.4 mm壁厚復合V型坡口的AUT檢測工藝

通過仿真結果顯示,對于壁厚較厚(例如21.4 mm以上)的復合V型坡口焊縫,當AUT探頭距離焊縫中心15 mm時,可以保證AUT對整個焊縫的全覆蓋檢測,并且能夠將超聲波束的焦點聚焦于坡口熔合線上,保證了AUT檢測的可靠性。因此,基于非內自動焊機的管道自動焊,推薦采用復合V型坡口型式的AUT檢測。

2 對比試塊及工藝焊縫

根據非內自動焊機的管道自動焊的焊接工藝特點,環焊縫的對口間隙在2~4 mm之間,因此設計了對口間隙分別為2,3,4 mm的對比試塊,坡口型式采用復合V型坡口,規格(長度×壁厚)為1 422 mm×21.4 mm的X80鋼管。為了測試AUT檢測非內自動焊機的管道自動焊的可靠性,在工藝焊縫中設計并加工了包括裂紋、未熔合、未焊透等不同類型的缺陷,同時保證缺陷分布在不同的分區高度。缺陷設計及分布區域如表1所示。

表1 缺陷設計及分布區域

3 基于非內自動焊機的管道自動焊AUT工藝試驗

3.1 對比試塊掃查試驗

試驗采用奧林巴斯公司的Pipe WIZARD檢測系統,采用對口間隙為3 mm的對比試塊的坡口參數設置檢測參數,并進行聚焦法則的計算。根據計算完成的檢測工藝方案,對對口間隙為3 mm的對比試塊進行分區掃查調試(見圖6)。按照標準GB/T 50818-2013《石油天然氣管道工程全自動超聲波檢測技術規范》的要求優化AUT檢測工藝方案,并在對口間隙為3 mm的對比試塊上進行總體掃查,保證試塊掃查數據滿足標準要求。采用優化后的AUT檢測方案對對口間隙為2,4 mm的對比試塊進行掃查調試,使該AUT檢測方案對對口間隙為2,4 mm的對比試塊的掃查數據均能滿足標準要求(見圖7)。

圖6 對比試塊掃查試驗現場

圖7 對比試塊部分掃查圖

3.2 工藝焊縫檢測試驗

工藝焊縫AUT掃查試驗首先采用優化后的AUT檢測工藝方案在對口間隙為3 mm的對比試塊上進行校準,校準數據滿足標準GB/T 50818-2013《石油天然氣管道工程全自動超聲波檢測技術規范》要求后,在工藝焊縫上進行掃查檢測,得到工藝焊縫的AUT檢測數據(見圖8)。檢測結束后采用對口間隙為3 mm的對比試塊進行系統性能校驗,校出數據需滿足標準相關要求。

圖8 工藝焊縫AUT檢測部分掃查圖

補充檢測采用數字射線檢測(DR),DR檢測采用D/P Tech公司的DR檢測系統,射線機型號為YXLON EVO 300P,采用中心透照方式,焦距為726 mm,電壓為300 kV,電流為2.5 mA,單幀圖像曝光時間為0.8 s。數字射線檢測圖像質量滿足標準SY/T 4109-2013《石油天然氣鋼質管道無損檢測 第5部分:射線數字成像檢測》的要求。

3.3 檢測結果分析

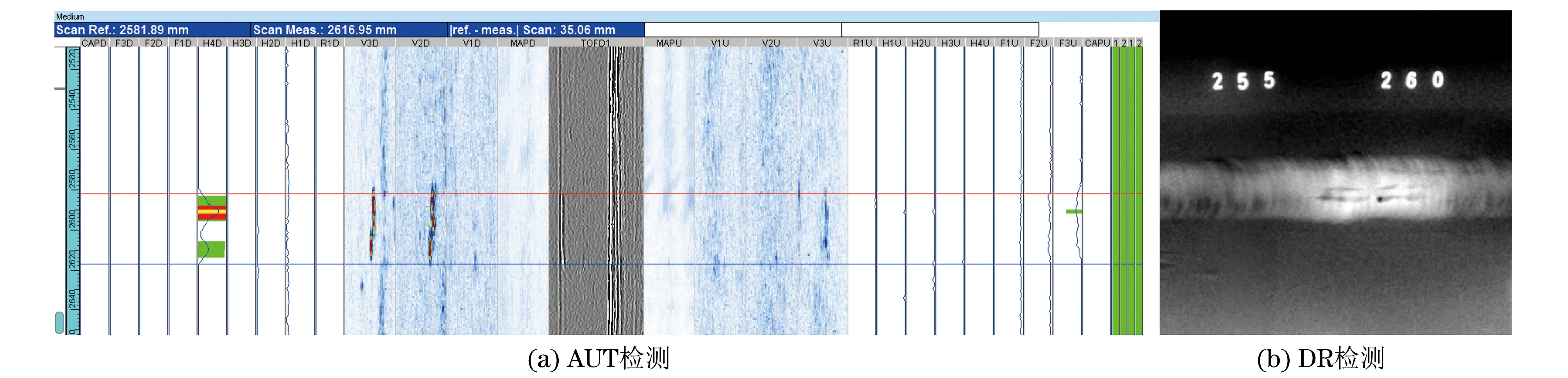

通過對工藝焊縫的AUT檢測數據進行評定,得到工藝焊縫中缺陷的類型、高度、位置和長度等信息。對比數字射線檢測發現的缺陷類型、位置和長度信息,數字射線檢測發現的缺陷在AUT檢測數據中均有顯示(見表2)。部分缺陷在AUT中顯示的長度要大于數字射線檢測出的長度,這是因為射線檢測的圖像為投影尺寸,而AUT定量時會放大小缺陷的尺寸;部分熱焊附近區域的缺陷由于缺陷角度比較大,缺陷高度較小,從而使比度降低,所以數字射線會漏檢。不同類型缺陷在兩種檢測方式下的圖像如圖9~13所示。

圖9 密集氣孔AUT與DR檢測結果

圖10 坡口未熔合AUT與DR檢測結果

圖11 裂紋AUT與DR檢測結果

圖12 根部未焊透AUT與DR檢測結果

圖13 層間未熔合AUT與DR檢測結果

4 結論

通過對基于非內自動焊機的管道自動焊AUT檢測工藝的研究與試驗表明,AUT檢測方法對采用該焊接方式的管道環焊縫中的裂紋、未熔合和未焊透等缺陷具有良好的檢出能力,能夠實現對缺陷的高度、位置和長度的測量,滿足對山區等特殊地段管道自動焊的檢測需求,并可大幅提高管道施工的生產效率,為管道工程建設的施工提供技術支撐。