小徑管相控陣超聲檢測的缺陷信號識別方法

劉敘筆,馬君鵬,呂 博2,岳賢強

(1.江蘇方天電力技術有限公司,南京211102;2.圖邁檢測技術(成都)有限公司,成都 610031)

火力發電廠受熱面由省煤器、水冷壁、過熱器、再熱器等管排組成,其特征是:管徑較小,一般在φ32 mm~φ89 mm之間;壁厚較薄,一般在4~14 mm之間。受熱面作為電站鍋爐熱交換的主要場所,管排密集,對接焊口數量大。通常一臺600 MW機組鍋爐,受熱面對接焊縫制造焊口有5萬~6萬道,安裝焊口有3萬~4萬道。另外,在鍋爐檢修過程中經常要更換部分受熱面,所涉及焊口一般也會有數千道到上萬道不等[1]。

小徑管對接焊縫的常規超聲波檢測工作,在電力系統已開展多年,但仍存在以下問題:

(1)壁厚薄:超聲波傳播過程中波型轉換多,缺陷反射波復雜,同時各種回波距離很近,識別困難。

(2)定量難:探測范圍處于超聲波近場區或附近區域,缺陷定量困難。

(3)曲率大:二次波在內壁會發生擴散,三次波在外壁會發生聚焦,聲場從而產生畸變,定量困難。

(4)常規超聲檢測沒有對應的數據記錄,可追溯性差,不利于監督檢查。

(5)焊口數量大,管排間距小,檢測空間有限。

(6)常規超聲數據不能存儲,可監督性不強。檢測結果受檢測人員的技術水平和責任心影響大。在監督檢查時,常會發生在同一個工程中,小管焊縫射線檢測的合格率在94%左右,而超聲檢測的合格率在99%以上。

上述這些問題都限制了小徑管常規超聲檢測的應用,因此相控陣超聲檢測在小徑管檢測中具有不可替代的作用[2]。

1 相控陣超聲檢測技術分析

相控陣超聲檢測的基本概念來源于相控陣雷達技術。20世紀60年代,Brand Field最早提出將相控陣概念引入無損檢測領域。早期相控陣主要應用于高分辨率的醫學成像領域,由于其系統復雜且制作成本高,在工業無損檢測的應用上受到限制。

近年來,隨著壓電復合材料技術、微電子技術、聲學理論、探頭設計制造工藝、強大功能軟件的發展,相控陣超聲檢測逐漸應用在技術要求比較高的航空航天、交通運輸、石油天燃氣、電力、機車、冶金鋼鐵等工業無損檢測領域。該技術逐漸成為應用更為廣泛、技術更為先進的無損檢測方法[3]。

1.1 相控陣超聲波角度控制

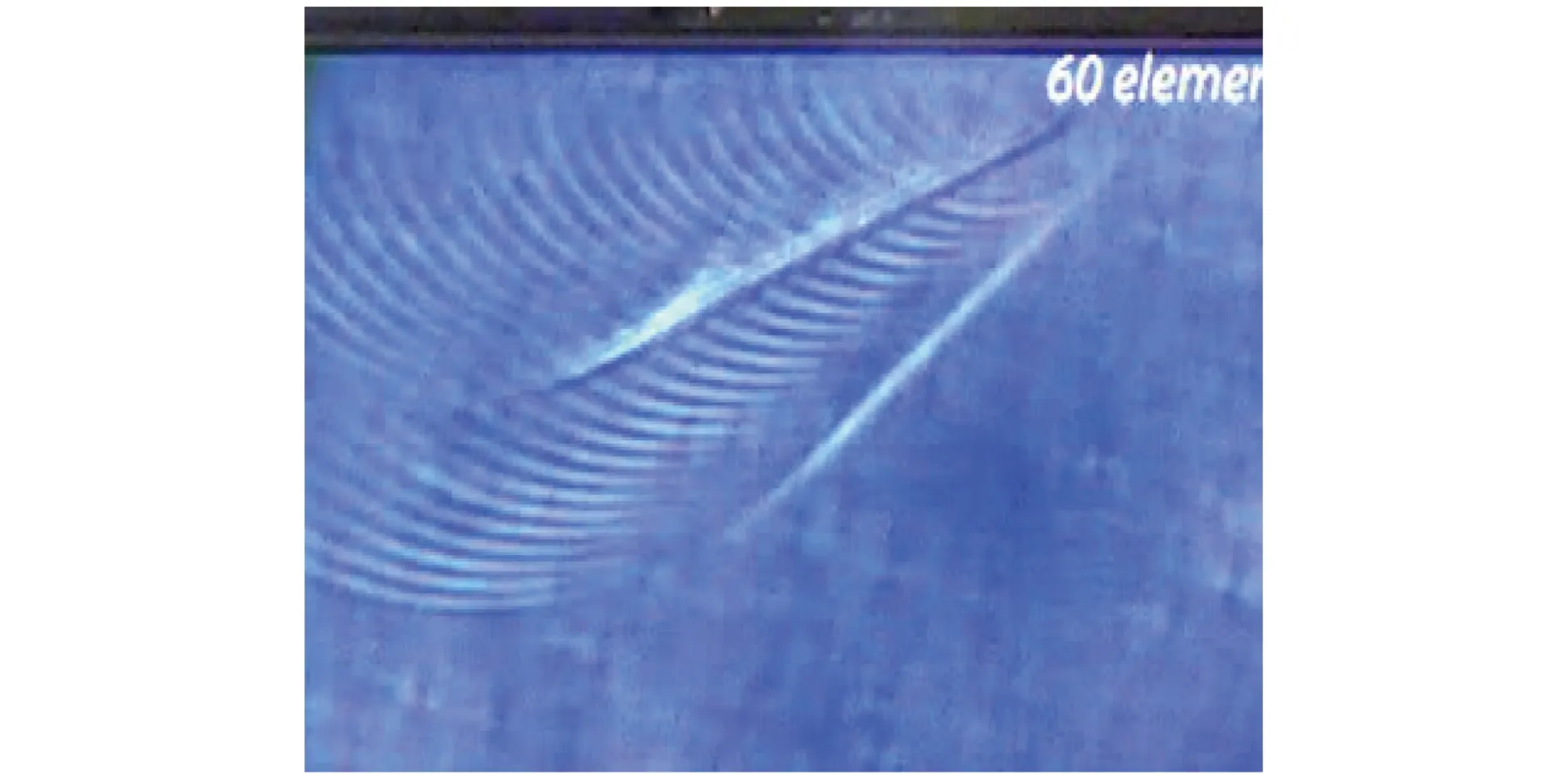

相控陣角度控制是聲波波前合成的結果。線性陣的聲波波前示意如圖1所示,圖中模擬的是一個線性多陣元探頭在激發過程中產生的有多處同心圓的聲波,圖中的同心圓來自同一個陣元。所有波前與激發陣元距離相同,各波前的包跡平行于探頭激發平面。這與同尺寸的單一晶片探頭的激發過程非常相似[4]。

圖1 線性陣的聲波波前示意

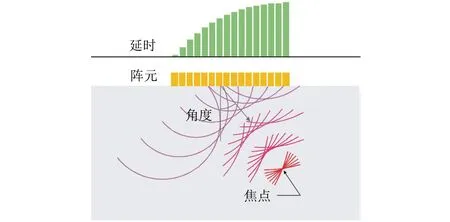

通過相控陣單元,可以連續、精確地控制探頭各陣元的延時。按照延時依次激發不同的陣元,產生的各同心圓形成一個新的波前,這個新波前不再平行于探頭激發平面,即傳播方向與探頭入射面存在一定的角度。這樣就可以通過控制延時來改變波束的傳播(偏轉)角度[5]。線性陣波束偏轉光彈照片如圖2所示。

圖2 線性陣波束偏轉光彈照片

相控陣波束的偏轉與每個晶片的寬度和陣元數都有關系。采用帶角度的楔塊時,相控陣偏轉的角度區域可以改變[6]。

1.2 相控陣超聲波聚焦分析

通過精確控制探頭各陣元的延時,可以使各陣元的波前在相同的時間以相同的相位到達同一點,產生聲束聚焦的效果。即在探頭陣列中,各個陣元按設定延時激發,聲波在焦點處同相疊加增強,在焦點以外異相疊加減弱甚至抵消,合成的波陣面為凹球面,這樣合成波束在焦點產生最強的聲波,從而產生聚焦波束。線性陣的波束偏轉聚焦原理示意如圖3所示。

圖3 線性陣的波束偏轉聚焦原理示意

2 CIVA仿真分析與檢測結果對比分析

CIVA超聲波檢測仿真模塊可以實現整個超聲檢測過程的數字仿真,可以將結果以探頭聲場覆蓋的強度來呈現,也可以直接展示缺陷及工件結構的回波。其支持的檢測技術涵蓋了脈沖回波掃查仿真、TOFD檢測仿真、相控陣檢測仿真等[7]。

仿真前期建模準備是一個非常重要且耗時的過程,模型的準確性直接影響仿真結果的準確性。

(1)利用矩形平面缺陷來對側壁未熔合型缺陷進行仿真,具體設置如下:缺陷高度為2 mm,長度為10 mm,缺陷中心位置為壁厚的50%處,與坡口線重合,缺陷角度與坡口平行及與法線成30°。

(2)利用矩形平面缺陷對根部未熔合型缺陷進行仿真,具體設置如下:缺陷高度為1.5 mm,長度為10 mm,缺陷下緣緊貼工件內壁,角度與工件內壁成90°。

(3)中心線裂紋由定制化幾何結構進行仿真,表現出裂紋生長方向的隨機性和高度方向反射面角度的不一致性等特點。中心線裂紋高度為4 mm,長度為10 mm,沿周向,中心位置與焊縫中心線重合,深度為壁厚的50%。

(4)焊趾裂紋的建模方式與中心線裂紋一致;焊趾裂紋高度為4 mm,長度為10 mm,沿周向,缺陷上端靠近焊趾,為開口型缺陷。

(5)利用仿真軟件平臺中的球體幾何結構仿真密集型氣孔,球體直徑為2 mm,6個密集氣孔分布在焊縫中心位置附近。

(6)熱影響區裂紋與中心線裂紋建模方式一致,位置靠近坡口的母材一側,角度與坡口平行,與法線成30°角。

針對上述模型,進行了缺陷回波圖譜的仿真工作,經過大量解析運算之后得到了上述缺陷的仿真圖譜。圖譜的特征主要通過將扇形掃查結果與焊縫計算機輔助設計(CAD)圖重疊,并綜合分析對應角度的A掃波形來獲得。

通過大量現場檢測圖譜的搜集,篩選出了能夠與上述缺陷類型匹配的缺陷檢測結果,用于對比驗證,更利于缺陷特征的總結。

2.1 坡口未熔合型缺陷

(1)形貌特征:回波沿坡口熔合線呈線段型回波。坡口未熔合缺陷回波特征與其真實檢測結果如圖4,5所示。

圖4 坡口未熔合缺陷回波特征

圖5 坡口未熔合缺陷真實檢測結果

(2)位置特征:坡口未熔合回波與焊縫坡口熔合線基本重疊。操作時,將扇掃一次或者二次波與工件CAD圖進行重疊,確保探頭位置與實際檢測時位置一致。

(3)自身高度特征:自身高度通常與焊接工藝有關,焊縫未熔合自身高度與焊接過程中一次焊材堆砌厚度有關,大致為2~3 mm。操作時,利用-6 dB法或者衍射波距離法對回波進行自身高度測量。

(4)長度特征:在C掃描時利用端點-6 dB法可以測出根部未焊透長度。

(5)A掃信號特征:波形脈沖峰值較高,脈沖直上直下,信號拖尾較少。操作時,在扇掃圖上將光標移至缺陷回波最大峰值處。

2.2 根部未焊透型缺陷

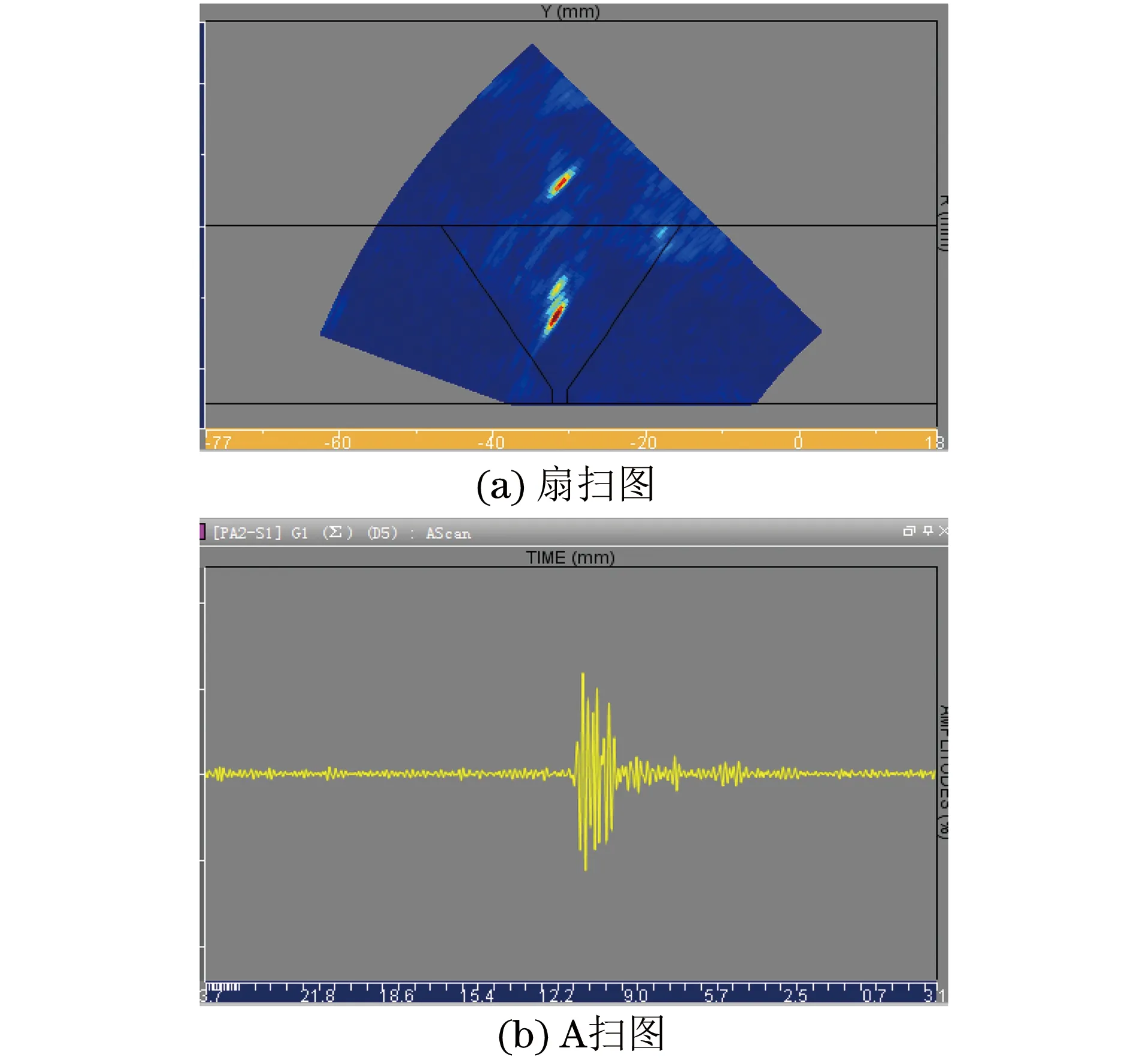

(1)形貌特征:幅值較強的直角反射波伴隨上部較弱的衍射信號。根部未焊透型缺陷仿真圖譜及其真實檢測圖譜如圖6,7所示。

圖6 根部未焊透型缺陷仿真圖譜

圖7 根部未焊透型缺陷真實檢測圖譜

(2)位置特征:回波在焊縫根部,且靠近探頭一側;可以參考根部余高信號為其定位。未焊透缺陷信號一般比根部余高信號更靠近探頭,距離與間隙寬度接近。

(3)自身高度特征:自身高度與坡口形式有關,大致與鈍邊高度接近,為2~3 mm。操作時,利用直角反射波與端角衍射信號測得其高度。

(4)長度特征:在C掃描時利用-6 dB法可以測出根部未焊透焊縫。

(5)A掃信號特征:波形脈沖峰值較高,信號有一定拖尾,其拖尾信號為端點衍射信號。

2.3 中心線裂紋特征分析

(1)形貌特征:多個連續回波信號沿裂紋方向排列,強弱不均。中心線裂紋型缺陷仿真圖譜及其真實檢測結果如圖8,9所示。

圖8 中心線裂紋型缺陷仿真圖譜

圖9 中心線裂紋型缺陷真實檢測圖譜

(2)位置特征:回波在焊縫中心位置,具有一定垂直高度;可以參考根部余高信號為其定位。未焊透缺陷信號一般比根部余高信號更靠近探頭,距離與間隙寬度接近。

(3)自身高度特征:通過衍射波可以對裂紋自身高度進行較準確測量。

(4)長度特征:在C掃描時利用邊緣-6 dB法可以測出中心線裂紋型缺陷。

(5)A掃信號特征:波形脈沖峰值較高,信號有一定拖尾,其拖尾信號為端點衍射信號。

2.4 焊趾裂紋特征分析

(1)形貌特征:多個連續回波信號沿裂紋方向排列,強弱不均。焊趾裂紋型缺陷仿真圖譜及其真實檢測結果如圖10,11所示。

圖10焊趾裂紋型缺陷仿真圖譜

圖11 焊趾裂紋型缺陷真實檢測回波圖譜

(2)位置特征:回波從焊趾位置沿內部延伸,具有一定垂直高度。

(3)自身高度特征:通過衍射波可以對裂紋自身高度進行準確測量。

(4)長度特征:在C掃描時利用邊緣-6 dB法可以檢測出焊趾裂紋。

(5)A掃信號特征:波形脈沖峰值較高,信號有一定拖尾,其拖尾信號為端點衍射信號。

2.5 密集型氣孔特征分析

(1)形貌特征:空間隨機密集分布多個連續的較弱回波。密集型氣孔缺陷仿真圖譜及其實際檢測結果如圖12,13所示。

圖12 密集型氣孔缺陷仿真圖譜

圖13 密集型氣孔缺陷真實檢測回波圖譜

(2)位置特征:回波在焊縫區域內,具有一定空間范圍,具體位置較為隨機,幅值當量低。

(3)自身高度特征:單個氣孔高度較小,可以統計出密集氣孔深度范圍。

(4)長度特征:單個氣孔長度較小,可以統計出密集氣孔長度范圍。

(5)A掃信號特征:波形脈沖較低,有較長拖尾的連續脈沖。操作時,在扇掃時將光標移至多個回波范圍中部區域。

2.6 靠下表面熱影響區裂紋特征分析

(1)形貌特征:靠近底面有信號較強回波,伴隨多個強弱不均的連續回波信號,沿裂紋方向排列。熱影響區裂紋型缺陷仿真圖譜及其真實檢測結果如圖14,15所示。

圖14 熱影響區裂紋型缺陷仿真圖譜

(2)位置特征:回波在焊縫熱影響區內,具有一定高度,在底面較強直角回波上部及下部都有連續的較弱回波。

(3)自身高度特征:通過衍射波可以對裂紋自身高度進行準確測量。

(4)長度特征:在C掃描圖上利用邊緣-6 dB法進行長度測量。可以檢測出熱影響區裂紋型缺陷。

圖15 熱影響區裂紋型缺陷真實缺陷檢測回波圖譜

(5)A掃信號特征:波形脈沖峰值較高,信號前后有一定拖尾,其拖尾信號為裂紋衍射信號。

通過對坡口未熔合型缺陷、根部未焊透型缺陷、中心線裂紋缺陷、焊趾裂紋缺陷、密集型氣孔缺陷、靠下表面熱影響區裂紋缺陷等的分析,結合CIVA軟件的建模仿真、現場實際檢測結果分析,得出仿真與實際檢測結果比較接近的結論,說明了檢測效果良好;但是,仿真結構與現場實際檢測結果還存在一定的差異性,主要與材料的噪聲反射、晶粒反射引起的各種雜波,以及探頭的頻率選擇有關系。仿真波形非常干凈,而實際檢測結果會存在各種各樣的雜波,這對檢測判定存在一定的影響。下面給出分析表格,對幾種缺陷進行對比分析(見表1)。

表1 幾種缺陷的特征、仿真波形、實際波形的對比

3 結語

對電站常用小徑管結構特點進行了分析,并對焊縫中常見缺陷的分布位置及特點進行分類,利用CIVA軟件進行了仿真分析,通過對坡口未熔合型缺陷、根部未焊透型缺陷、中心線裂紋缺陷、焊趾裂紋缺陷、密集型氣孔缺陷、靠下表面熱影響區裂紋型缺陷等6種缺陷進行仿真建模,并與實際檢測結果進行了對比分析,給出了小徑管關鍵部位的檢測圖譜[7],仿真結果與實際檢測結果接近。