催化煙氣脫硫脫硝裝置中的設備腐蝕機理及防腐措施

(中國石油化工股份有限公司石家莊煉化分公司,河北石家莊,050099)

石家莊煉化分公司220萬噸/年催化裂化裝置配套建設的煙氣脫硫脫硝裝置主要包括電除塵系統、煙氣脫硫脫硝系統、化肥制備系統等。此系統應用的是一種“有機催化煙氣綜合治理技術”,流程概況如下:催化裝置煙氣經電除塵器除塵、煙道噴水降溫后進入脫硫脫硝吸收塔。在吸收塔及附屬再生循環罐內,漿液中的氨水與煙氣中的SOx、NOx反應生成硫酸銨、硝酸銨鹽液(硝酸銨微量)。脫硫脫硝系統的鹽液送入化肥制備單元,經蒸發結晶,稠厚,離心分離,干燥后得到硫酸銨、硝酸銨的混合化肥。此技術的核心是采用以色列Lextran研發的有機液體催化劑,在脫硫脫硝吸收塔及附屬再生循環罐內促進氨水和SOx、NOx的正向反應,生成硫酸銨、硝酸銨鹽液。其主要特點為:脫硫脫硝過程在一個吸收塔及附屬再生循環罐內完成,一體化程度高,同時在正常操作情況下,不外排污水,不存在二次污染問題。

由于煙氣脫硫脫硝系統中濕煙氣、硫酸銨鹽液等介質的腐蝕性較強,此工藝技術也是首次應用于催化裂化裝置煙氣的處理上,使用經驗不足,造成該脫硫脫硝系統在運行中出現了一些腐蝕問題。

1 吸收塔入口煙道的腐蝕機理及防腐措施

1.1 腐蝕機理

催化煙氣中含有一定量的SO2、SO3、NOX等腐蝕性介質,易與金屬鐵發生反應并生成可溶性鹽,尤其當溫度低于煙氣露點溫度時,煙氣會在設備內壁吸附凝結,形成液膜,并吸收煙氣中的硫化物形成酸性液滴,從而發生電化學腐蝕。同時,煙道降溫噴水中的氯離子吸附到金屬表面上時,金屬的鈍化狀態就會遭到破壞,從而導致局部腐蝕,在焊縫接頭等易存在應力的部位還會造成應力腐蝕開裂。

1.2 防腐措施

煙氣脫硫脫硝吸收塔入口煙道內降溫前煙氣溫度約為160℃,經噴水降溫后降至130℃以下,接近煙氣的露點溫度,因此腐蝕性較強。本系統吸收塔入口煙道采用Q345R內襯NS142材質進行防腐,運行中未出現腐蝕問題。

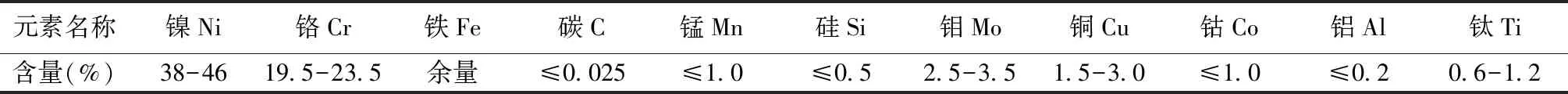

NS142是鈦穩定化處理的全奧氏體鎳鐵鉻合金,并添加了銅和鉬。NS142在氧化和還原環境下都具有抗酸和堿腐蝕性能,同時具有有效的抗應力腐蝕開裂性。在各種介質中的耐腐蝕性都很好。

2 吸收塔本體及其漿液系統的腐蝕機理及防腐措施

2.1 腐蝕機理

吸收塔是煙氣與漿液充分接觸,發生脫硫脫硝反應的主要場所。該設備內部工作環境十分復雜:氣液相混合、干濕交匯、酸堿中和、冷熱交替,存在諸多腐蝕因素。

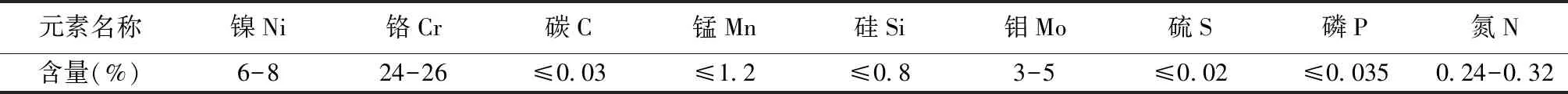

表1 NS142化學成分

2.1.1 SO42-與pH值導致的腐蝕

隨著脫硫脫硝反應的進行,塔內漿液中的硫酸銨濃度提高,SO42-濃度增加,正常操作下,漿液pH值可達5.5-6.5,產生較強的腐蝕性。

2.1.2 Cl-導致的腐蝕

隨著吸收塔內補水、沖洗水等的進入,將氯離子帶入系統,由于水是循環利用的,氯離子在系統內不斷累積,濃度不斷提高,可達成千上萬ppm。由于金屬表面鈍化膜的不均勻性,氯離子可吸附在鈍化膜薄弱部位,產生局部腐蝕;之后,局部腐蝕部位會與H+發生反應,成為陽極,與其他處于鈍化狀態的金屬表面構成“小陽極-大陰極”的腐蝕電池結構,加速腐蝕;此外,在發生孔蝕部位還會形成閉塞電池結構,由于氯離子的穿透性強,侵入蝕坑內形成高濃度的金屬氯化物,金屬氯化物水解后酸性升高,對蝕坑內金屬腐蝕加速。

2.1.3 氣液相交匯及沖刷導致的腐蝕

在塔內氣液相交匯處,由于氣液相分布的絕對不均勻性,產生湍流或介質走短路,對塔壁及內件產生沖刷腐蝕,同時此部位易產生干濕交匯,加劇了腐蝕。此外,在漿液循環的管路、支撐梁、噴淋管等處,也會產生沖刷腐蝕。

2.2 防腐措施

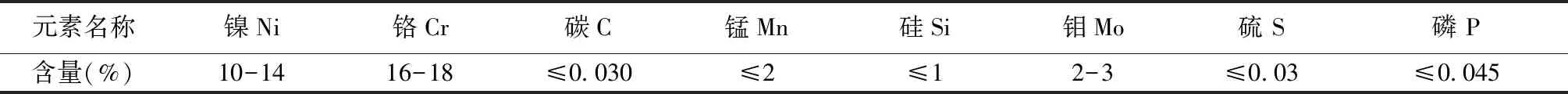

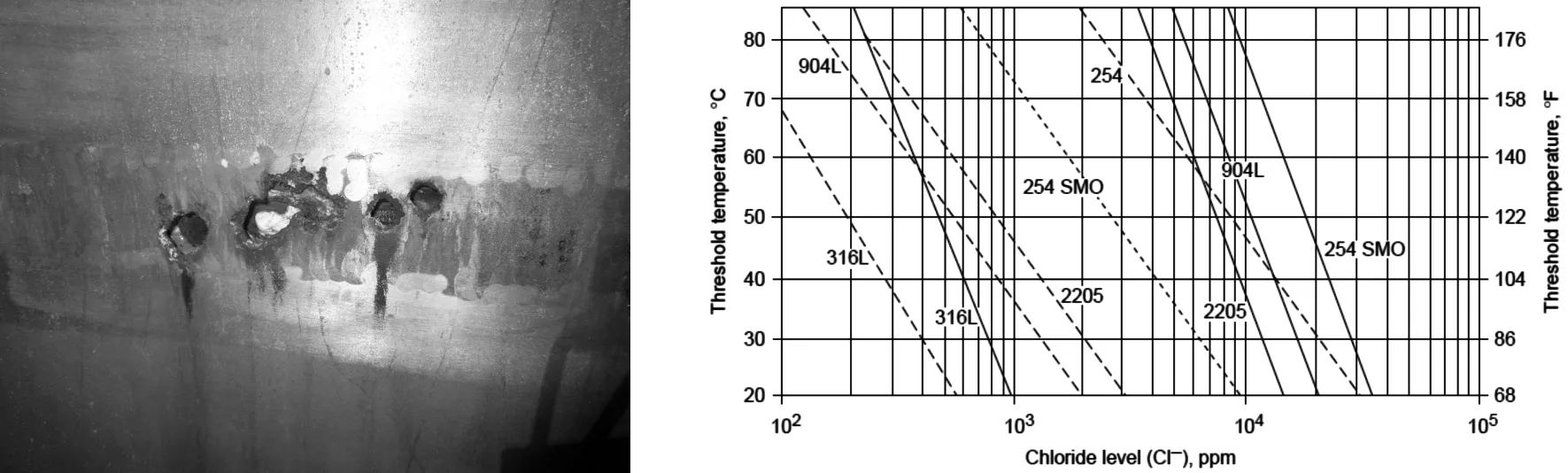

吸收塔本體采用Q345R內襯316L的復合鋼板材質。理論上該材質可適用于上述腐蝕環境,但在實際運行中,該吸收塔內壁曾出現多處孔蝕穿孔。分析結果顯示:該復合鋼板316L不銹鋼堆焊表面層平均成份中鎳含量為5.05%,大大低于316L標準中要求的最低含量;過渡層化學成份中Cr為13.91%、Ni為7.72%、Mo為1.71%,大大低于GB/T983-2012標準中E309MoL要求的含量,而且低于AISI標準316L要求的最低含量。因此,造成塔內壁孔蝕的原因為復合鋼板局部堆焊層、過渡層材質缺陷。后采取內壁貼316L鋼板補焊的方法進行處理。

為徹底解決吸收塔內壁腐蝕問題,計劃將該塔整體更新為316L材質。此外,考慮到不銹鋼在氯離子環境下產生腐蝕的溫度,在生產中還要避免氯離子在塔內濃縮,注意控制漿液中氯離子的濃度,吸收塔補水采用除鹽水等。

表2 316L化學成分

圖1 吸收塔內壁孔蝕情況 圖2 不銹鋼在氯離子環境下產生點蝕(實線)和縫隙腐蝕(虛線)的溫度

3 化肥制備系統的腐蝕機理及防腐措施

3.1 腐蝕機理

化肥制備系統中主要是硫酸銨溶液的腐蝕,硫酸銨結晶對管線、設備的沖蝕以及硫酸銨溶液對水泥地面、構筑物的腐蝕。

3.1.1 硫酸銨溶液的腐蝕

硫酸銨溶液屬于強酸弱堿鹽,發生水解后溶液顯酸性,會對鋼產生腐蝕。硫酸銨水解方程式如下:

2NH4++SO42-+2H2O2H++SO42-+2NH3·H2O

3.1.2 硫酸銨結晶的沖蝕

在化肥制備系統中,管線、設備輸送的是30%以上的硫酸銨溶液,隨著結晶蒸發過程的進行,硫酸銨溶液不斷蒸發濃縮,產生大量晶粒,對管線、設備產生沖刷侵蝕。

3.1.3 硫酸銨溶液對水泥地面及構筑物的腐蝕

普通硅酸鹽水泥凝固后的砂漿或混凝土的主要成分是水化硅酸鈣、氫氧化鈣、含水鋁酸三鈣以及鐵鋁酸四鈣。當硫酸銨溶液與水泥接觸時,硫酸銨溶液通過毛細作用滲入水泥內部,與氫氧化鈣反應,放出含水硫酸鈣和氨氣。其反應方程式如下:

(NH4)2SO4+Ca(OH)2+2H2O→CaSO4·2H2O+2NH4OH

NH4OH→NH3+H2O

同時,硫酸銨與水化硅酸鈣及鋁酸鈣等中的氧化鈣化合后,與分解出來的二氧化硅、氧化鋁等反應生成可溶性的復鹽,在水溶液流失、晶體硫酸鈣生成的過程中,體積不斷擴大,約為氫氧化鈣的兩倍多,產生了很大的內應力。硫酸鈣繼續與鋁酸三鈣反應,生成硫代鋁酸鈣,其體積也增大2.5倍左右。其反應方程式如下:

3CaO·Al2O3+3(CaSO4·2H2O)→3CaO·Al2O3·3CaSO4+6H2O

這些反應產物結晶后體積增大使水泥的強度不斷下降。另一方面,硫酸銨溶液發生滲入-結晶潮解-再結晶的反復過程,使水泥的體積擴大數倍,甚至數十倍。干濕交替的環境更加有利于結晶在水泥縫隙中生長。在幾方面破壞力的作用下,導致水泥發生疏松、剝離、脫落等破壞。

3.2 防腐措施

(1) 化肥制備系統大多數容器、管線采用316L材質,實際生產中應用無異常。

(2) 部分容器采用碳鋼+玻璃鱗片材質,理論上可適應硫酸銨溶液環境,但在實際運行中卻存在一定問題。由于玻璃鱗片防腐層為人工施工,對于內壁有其他內件的容器來說,玻璃鱗片防腐層在內件與容器內壁接觸位置的邊角處易存在微小缺陷,采用電火花檢測的方法也無法徹底杜絕。而即使是一個微小的防腐層缺陷,就足以很快產生腐蝕,造成容器穿孔。如:鹽液緩沖罐原設計即為碳鋼+玻璃鱗片內防腐,多次出現腐蝕穿孔,修復防腐層后再次出現腐蝕穿孔,最終在檢修中更換為316L材質。

(3) 部分機泵泵殼及葉輪采用碳鋼+聚四氟乙烯材質,理論上可適應硫酸銨溶液環境,但在實際運行中也存在問題。由于機泵泵殼及葉輪處介質流速較高,含有一定量的硫酸銨結晶,因此會對聚四氟乙烯防腐層產生劇烈沖蝕。一旦聚四氟乙烯防腐層產生破壞,泵殼及葉輪本體很快就會被腐蝕。隨后,對這些機泵進行了更新,泵殼、葉輪材質升級為2507雙相鋼,泵軸材質升級為2205雙相鋼,以其較強的耐腐蝕性能及機械強度來滿足需要。

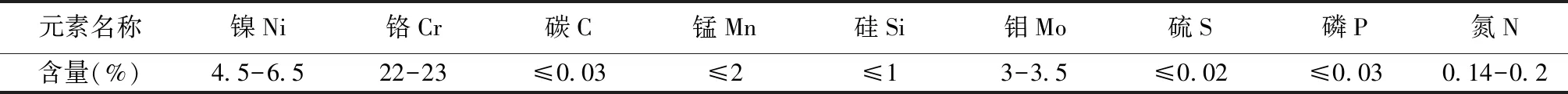

表3 2507雙相鋼化學成分

表4 2205雙相鋼化學成分

(4)水泥地面及機泵臺座采用大理石磚鋪設、耐酸水泥勾縫的方式進行防腐,與設備基礎、梁柱接縫處做環氧樹脂保護。裝置運行過程中注意勾縫處是否破損,及時修補,避免硫酸銨溶液經大理石磚縫隙滲入水泥地面。對于化肥制備廠房樓層地面及穿樓板洞口等處不易做大理石磚防腐的區域,采用工業合成塑料板進行防腐,以發揮其防滑、耐磨、防老化、絕緣、抗滲透強、耐酸堿(pH值1-12之間)等功效。

4 結論

由于煙氣脫硫脫硝裝置中濕煙氣、硫酸銨鹽液等介質的腐蝕性較強,在生產過程中,出現了一些設備腐蝕問題,對裝置的長周期運行造成了很大的威脅。只有認清煙氣脫硫脫硝裝置內的設備腐蝕機理并采取相應的防腐措施,盡快改善設備腐蝕狀況,才能從硬件上為裝置長周期運行奠定基礎。