3D打印并聯機器人實驗平臺的設計

陳修龍, 陳天祥, 張成才

(山東科技大學 機械電子工程學院,山東 青島 266590)

0 引 言

并聯機器人具有剛度大、承載能力強、精度非常高、自重負荷比小等優點,具有廣闊的應用前景[1-4]。并聯機器人機構可以應用于娛樂、機床、天文、3D打印、運動模擬器等方面。近年來,并聯機器人已經引起了較多國內外學者的關注,并成為一個研究熱點[5-9]。

3D打印技術又稱增材制造技術或3D快速成型技術,是一種以數字化模型為基礎,采用離散材料通過逐層疊加的方式來制造各種復雜形狀物體的技術,主要在汽車、航空、醫療等領域得到較廣的應用[10-12]。曾達幸等[13]對3-CUR解耦并聯3D打印機進行了結構優化,并做了動力學分析;方躍法等[14]設計了一種M3DPR并聯式3D打印機進行了運動學分析并制作了實物樣機;郭曉波等[15]對3-HSS并聯3D打印機進行了工作空間分析;畢長飛[16]對3PUU機構的3D打印機做了運動學分析與仿真;常定勇等[17]設計了一種雙輸出的解耦并聯3D打印機并做了運動學及工作空間分析。本文將4-RPR并聯機構應用于3D打印加工領域,設計出一款3D打印并聯機器人實驗平臺,解決了傳統3D打印機速度慢、精度低等缺點。

1 機器人實驗平臺系統方案設計

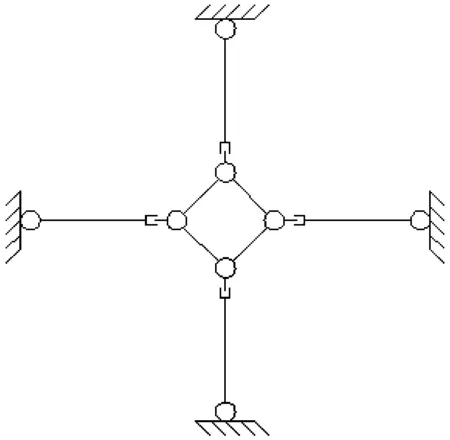

3D打印并聯機器人機構如圖1所示,將4個電動推桿通過轉動副連接,并將連接件通過螺栓與機架固定,推桿頂部通過銜接件與動平臺通過轉動副連接,并支撐動平臺運動。設定動平臺的工作空間尺寸,以確定推桿行程大小。

圖1 4-RPR并聯機器人機構圖

本文設計的4-RPR并聯機器人機構由9個活動構件,8個旋轉副和4個移動副構成,通過自由度計算式

F=3n-(2Pl+Ph)

可知,整體的自由度為3,驅動個數為4,該機構為冗余機構。

結合設計需求,初步擬定機器人實驗平臺的整體尺寸參數如下:工作臺240 mm×180 mm,厚3 mm;動平臺60 mm×60 mm,厚10 mm;機架外殼350 mm×350 mm×320 mm,厚2 mm;固定螺栓GB5782-86 M3×10, 16個;螺母GB6170-86, M3, 16個;彈簧墊圈GB859—87, 4, 16個。

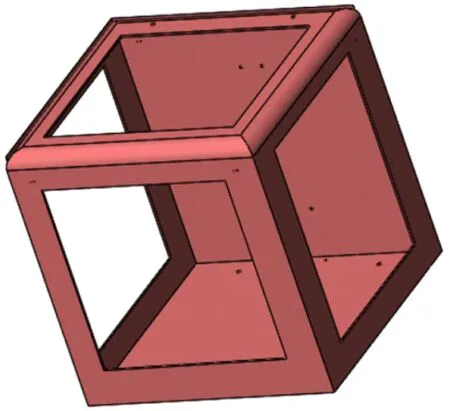

1.1 主體機架設計

3D打印機器人實驗平臺主要完成小型零部件的打印工作,邊長都在20~70 mm,故可確定主體框架大小,本文設計的3D打印機器人平臺主體尺寸為350 mm×350 mm×320 mm(見圖2)。

圖2 主體機架模型

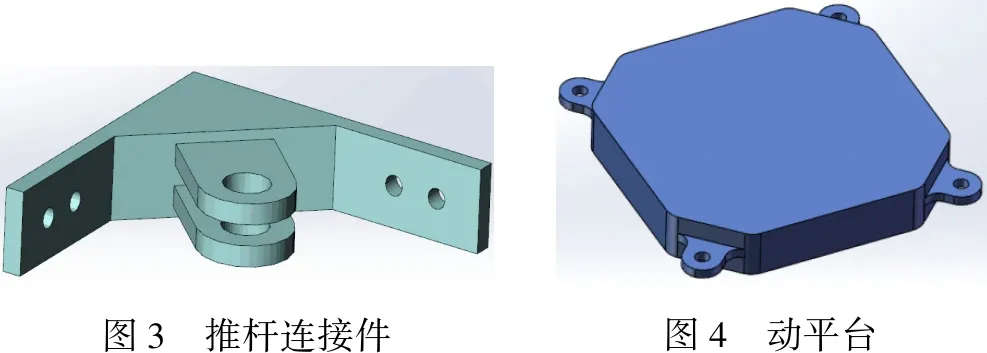

1.2 推桿連接件設計

推桿連接件是電動推桿與機架連接的重要零部件,其一端通過螺栓與機架固定連接;另一端通過鉸制孔連接與電動推桿形成轉動副,其三維模型如圖3所示。

1.3 動平臺設計

動平臺是承載打印噴頭設備的重要零部件,4角與電動推桿通過鉸制孔連接形成轉動副,下部與打印噴頭設備相連,其三維模型如圖4所示。

圖3 推桿連接件圖4 動平臺

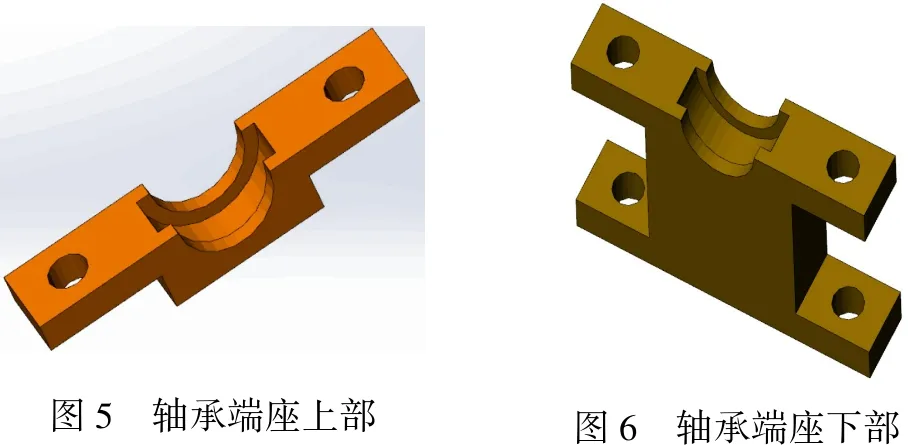

1.4 軸承端座設計

軸承端座是支撐滾珠絲杠的重要零部件,分為兩部分,端座下部通過螺栓與機架固定連接,端座上部與端座下部通過螺栓將軸承夾緊固定,其三維模型如圖5、6所示。

圖5 軸承端座上部圖6 軸承端座下部

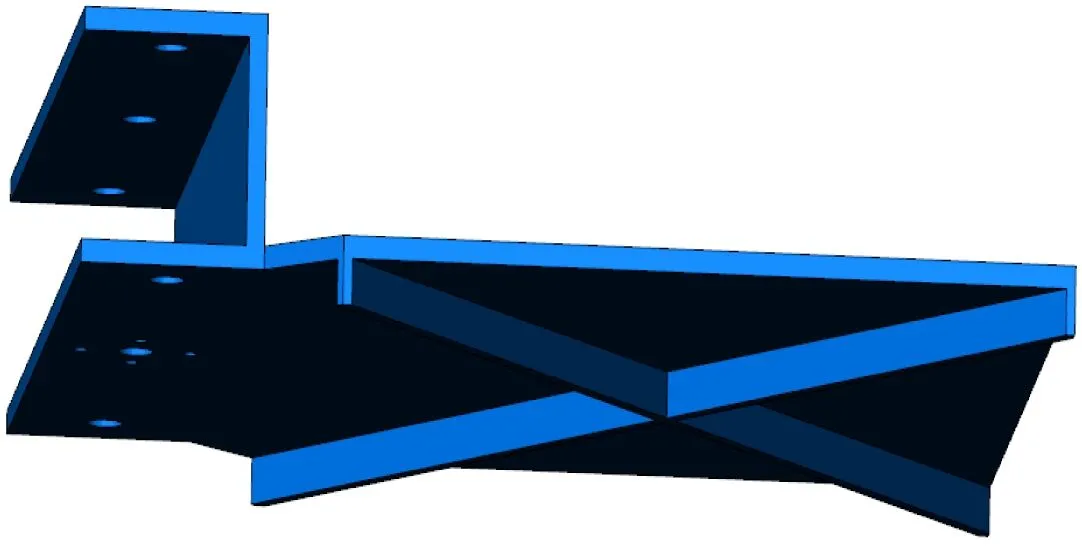

1.5 工作臺設計

工作臺主要承載打印的零件以及墊板,以便配合3D打印噴頭進行打印工作。由于工作臺面積較大,厚度較薄,為防止在工作過程因工作臺的振動而產生位移誤差,故在工作臺下方增加兩道加強肋,其三維模型如圖7所示。

圖7 工作臺

2 主要零部件選型

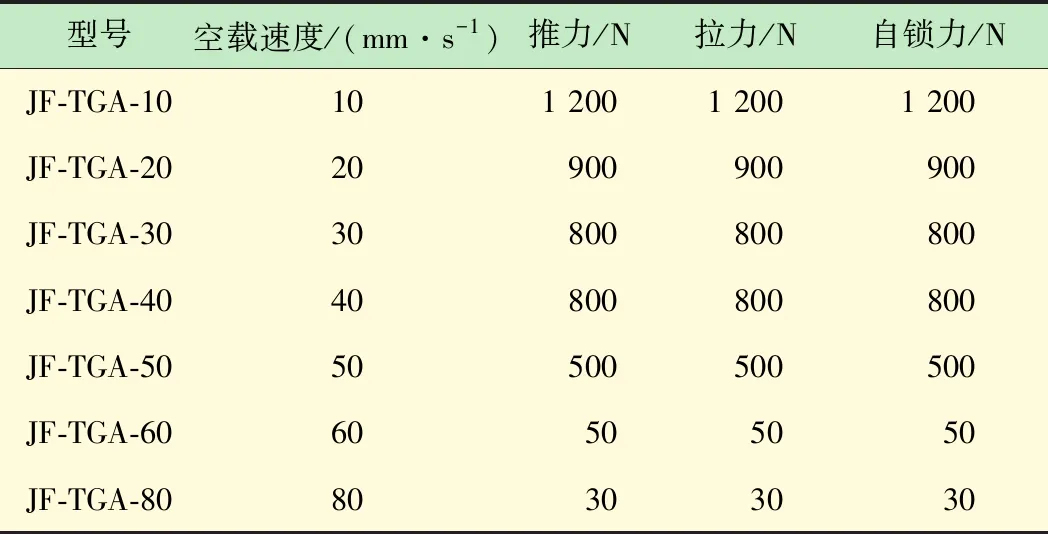

2.1 電動推桿選型

電動推桿是一種由電動機的旋轉運動變換為直線推拉運動的電動執行機構,其工作方式類同于常用的液壓缸、氣缸等執行構件,可以實現遠程控制或自動控制。電動推桿由電動機、減速機、絲杠、推桿和電氣控制系統組成。結構形式有電動機與推桿垂直型、電動機與推桿平行型,電動機推桿同軸型。電動推桿具有結構簡單、可靠性好、體積小、質量輕、造價低廉,使用維修方便等優點。

依據實驗平臺的需要,設定動平臺工作空間為70 mm×70 mm,以此確定推桿行程80 mm。由于推桿承受的負載較小,因此可以選用負載小、速度快的電動推桿,在此選用聚福電子科技公司的的電動推桿型號為JF-TGA-80,其主要參數為行程80 mm,推(拉)力為30 N,電動機選用直流伺服電動機,電壓24 V,額定功率20 W,其廠家產品參數如表1所示。

表1 聚福電子科技公司電動推桿產品參數

2.2 電動機和聯軸器選擇

電動機和聯軸器的種類繁多,根據3D打印機器人的不同參數要求,選擇合理的電動機和聯軸器是非常重要的,這樣才能保證3D打印機器人的正常運行。

(1) 電動機選擇。動平臺帶著打印噴頭每打印一層,工作臺在Z軸方向移動一次位移,對此計算3D打印一層所需要的時間T,計劃3D打印周期Ts,電動機旋轉1周對應絲桿導程。在控制系統的設計過程中要總體考慮實際的需求、成本等多方面的因素,經過分析,最終選用奧松機器人公司的42BYGHW609步進電動機,如圖8所示。

圖8 42BYGHW609步進電動機

(2) 聯軸器選擇。聯軸器是指用來連接不同機構中的主動軸和從動軸,使之共同旋轉以及傳遞扭矩的機械零件,是機械產品軸系傳動當中常用的連接部件。常見的精密聯軸器主要有膜片聯軸器、彈性聯軸器、滑塊聯軸器、剛性聯軸器等。經過對比分析,最終選用冠佑電氣自動化公司的彈性聯軸器LS2-75-0304作為此打印機器人實驗平臺的傳動裝置。

2.3 滾珠絲杠選擇

滾珠絲桿的型號已經標準化,所以只要選用合適的型號即可;滾珠絲杠的承重主要包括打印的零件、工作臺的質量及摩擦引起的阻力。經過計算及查閱機械設計手冊,取滾珠絲杠的直徑為15 mm,螺距為4 mm,滕瑞精密機械公司的型號為BSS1504滾珠絲杠。

經過設計分析,對主要零部件進行了選型,其主要型號參數如如下:電動推桿(聚福公司JF-TGA-80),工作臺電動機(奧松公司42BYGHW609),彈性聯軸器(冠佑公司LS2-75-0304),滾珠絲杠(滕瑞公司BSS1504)。

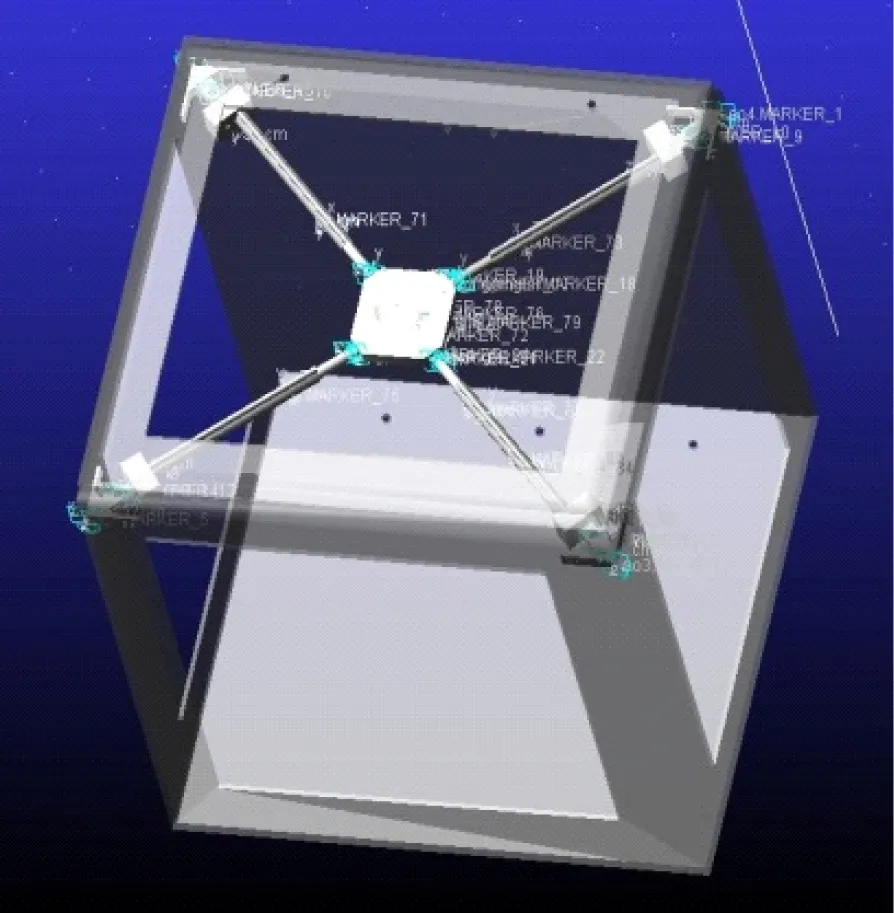

3 機器人實驗平臺機構運動學和動力學分析

Adams是一款集建模、求解、可視化技術為一體的虛擬樣機仿真軟件,可以對機械系統進行運動學和動力學的仿真分析。根據初步確定的桿長,在Solidworks軟件中建立機器人的三維模型,按照合理裝配方式進行裝配,之后將三維模型導入Adams中,建立正確的連接副,并添加合適的驅動,進行運動學反解仿真分析,得到推桿的位移、速度及加速度變化曲線。

整體模型的約束包括:4個推桿連接件與中心臺之間的旋轉副,連接件與推桿之間的固定副4個,推桿桿外殼之間的移動副4個,推桿外殼和電動機座蓋之間的固定副4個,電動機座蓋與連接件之間的旋轉副4個,連接件與機架之間的固定副4個,機架與地面之間的固定副1個。最終模型如圖9所示。

圖9 添加約束的機器人實驗平臺模型

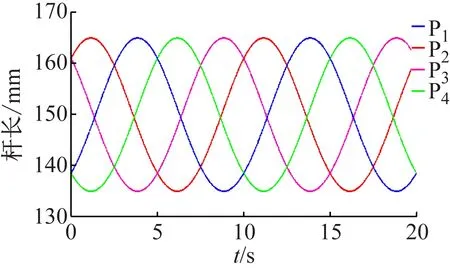

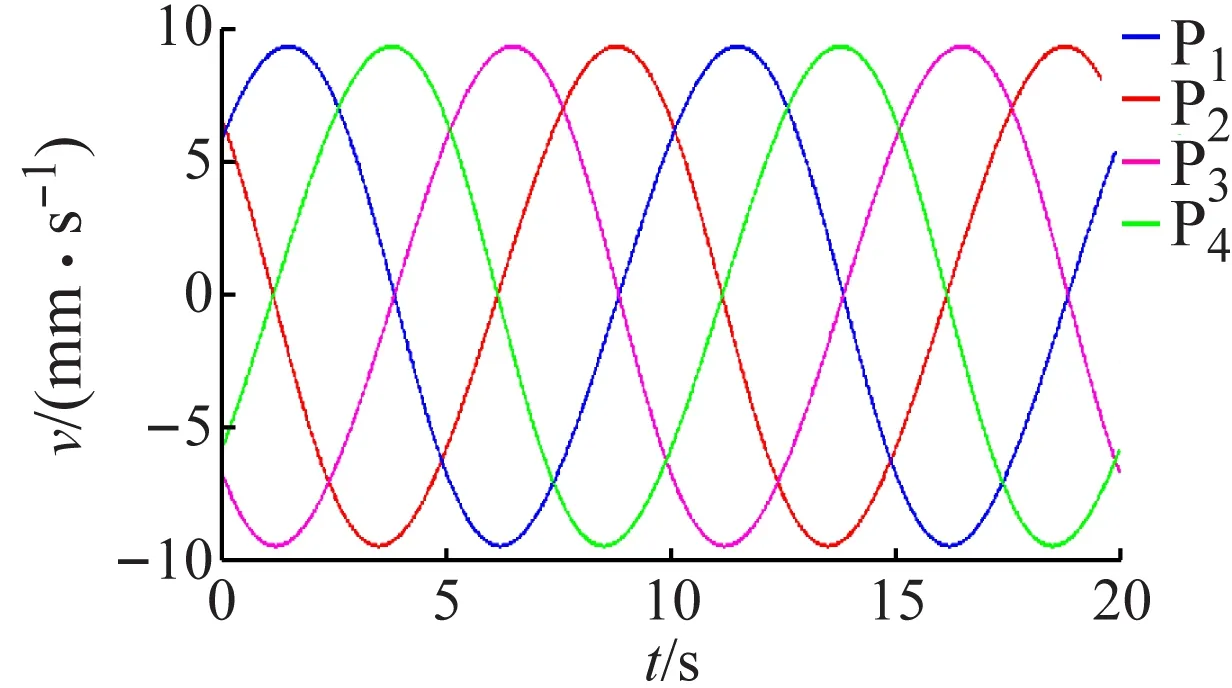

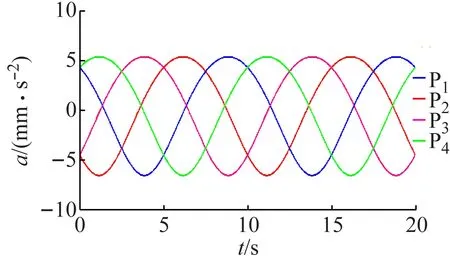

圖10~12分別為推桿的桿長、速度和加速度變化曲線。

圖10 推桿位移圖

動平臺中心沿一個半徑為15 mm的圓形軌跡運行,運動軌跡的圓心為坐標系原點,每10 s運行1周。軌跡方程表達式為:

對建立的機器人平臺模型進行Adams仿真分析,求得動平臺在姿態角為0°條件下,動平臺中心沿以上軌跡運行時,驅動桿的長度、速度和加速度變化曲線。由圖10~12可以看出,4個驅動桿的長度、速度、加速度曲線變化平滑。

圖11 推桿速度圖

圖12 推桿加速度圖

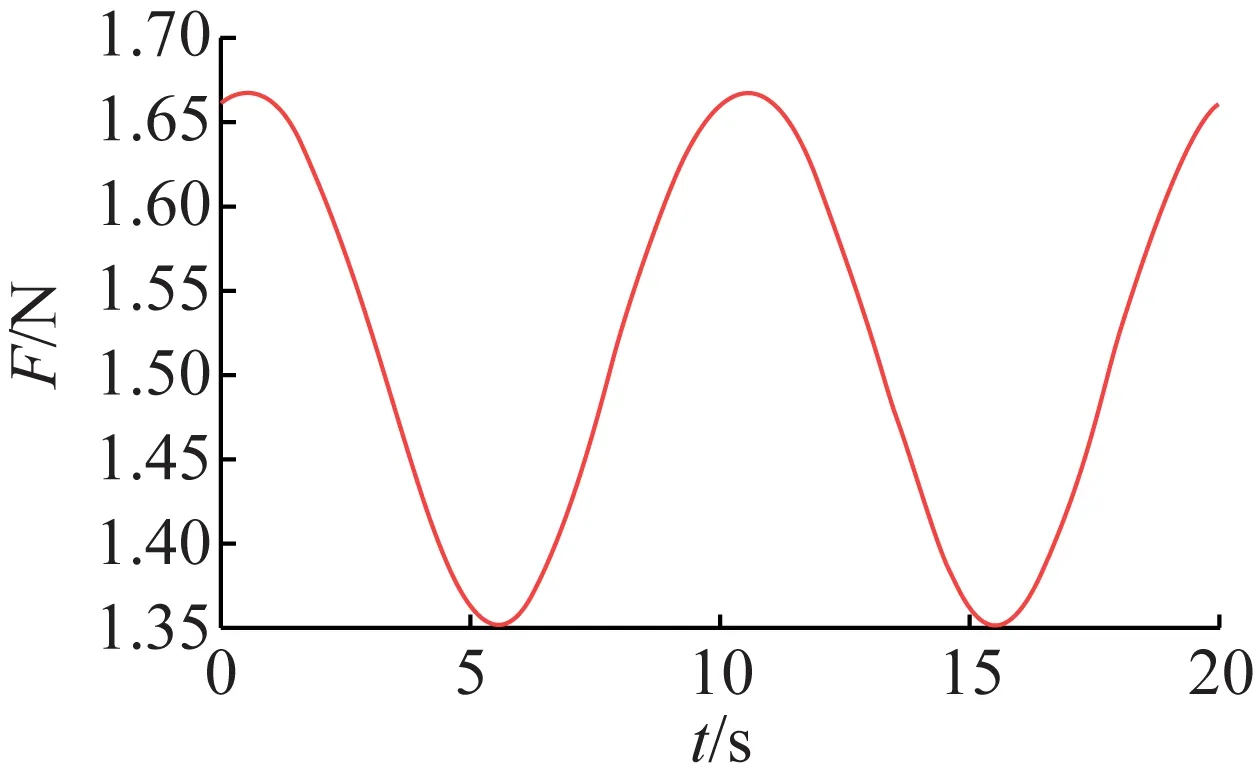

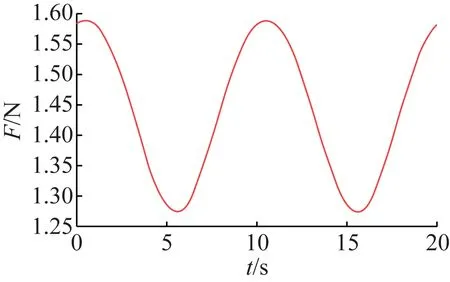

根據運動學反解得到機構位移曲線圖,再將其導入到驅動中進行運動學正解計算,并進行動力學仿真,得到機構主要受力點的負載力數據。圖13、14為主要受力點處的合力曲線。

圖13 關鍵點1推桿支架受力

圖14 關鍵點2推桿接頭受力F

4 主要部件的有限元仿真

4.1 推桿支架分析

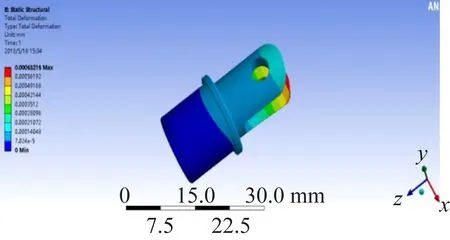

3D打印并聯機器人是通過4個電動推桿連接動平臺進行3D打印,承受動平臺重力及工作力。根據ADAMS仿真情況,在鉸接處處于整個機構受力最大處,根據圖13測得鉸接孔處承受的軸承力為5 N,據此對推桿支架進行有限元分析,將推桿支架底部固定約束,選取鉸接孔內部施加軸承力為5 N。

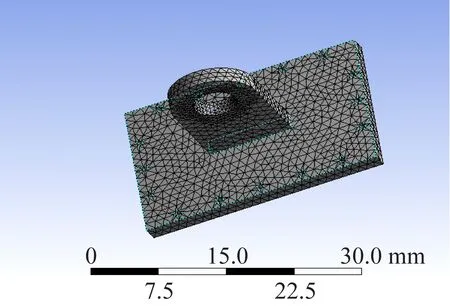

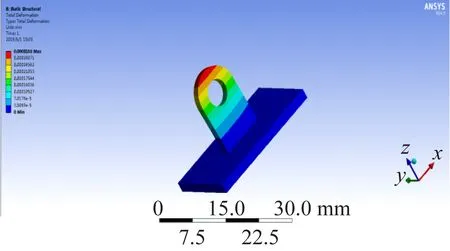

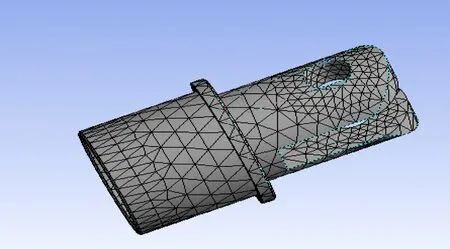

將Solidworks建立的推桿支架模型導入到ANSYS Workbench中進行靜力學分析研究受力和形變。將推桿接頭以“x-t”格式導入ANSYS Workbench中,然后將模型進行材料屬性設置和接觸設置。材料選擇“Structural Steel”,密度為7 850 kg/m3,彈性模量200 GPa,泊松比為0.3,并將網格類型改為6面體網格,網格大小設為1 mm,并在受力集中出細分網格為0.5 mm,劃分網格如圖15所示,靜力學仿真分析得到的推桿支架的應變云圖和應力云圖,如圖16、17所示。

圖15 推桿支架網格劃分

圖16 推桿支架應變云圖

圖17 推桿支架應力云圖

取安全系數n=3,推桿支架材料為Q235普通碳素結構鋼,則許用應力為78.33 MPa。通過有限元分析的推桿接頭最大應力為2 MPa左右,遠遠小于許用應力。最大應變發生在鉸接孔處,且最大應變小于0.1 mm。因此該零件的應力和應變情況都符合條件,設計合理。

4.2 推桿接頭分析

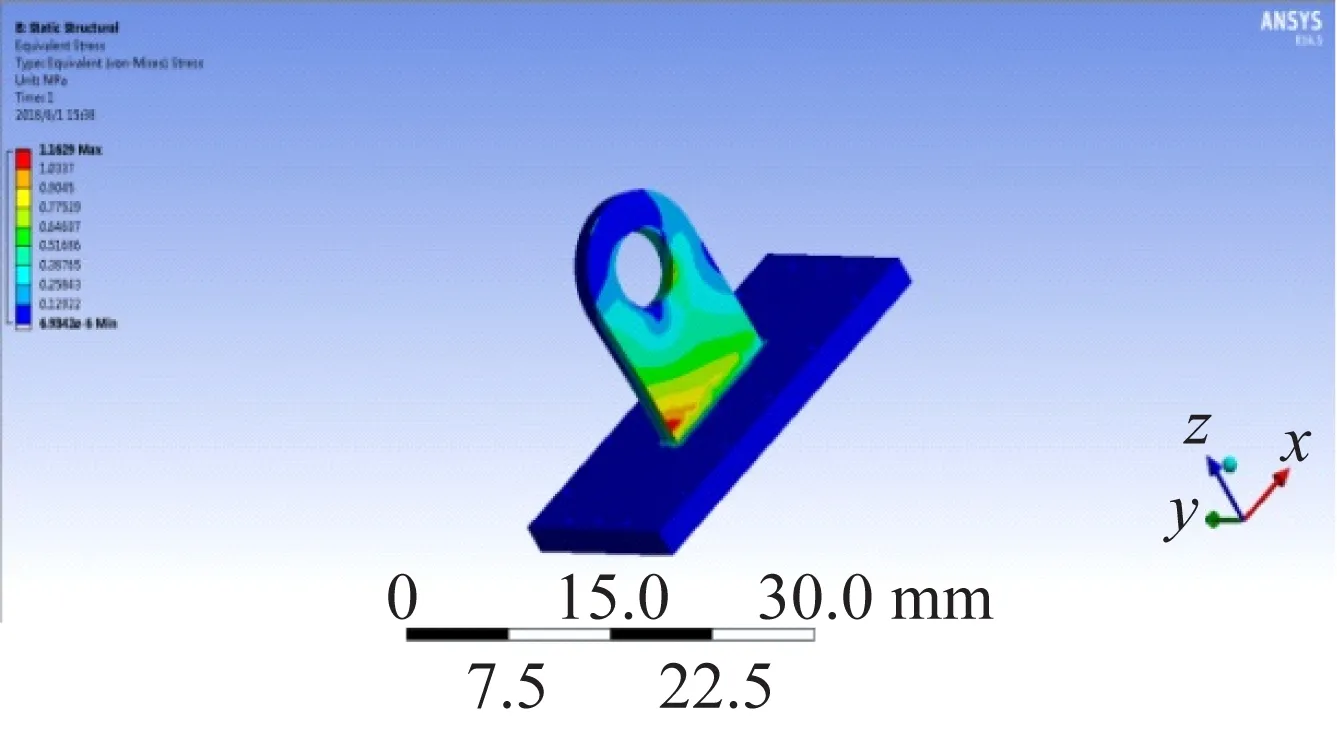

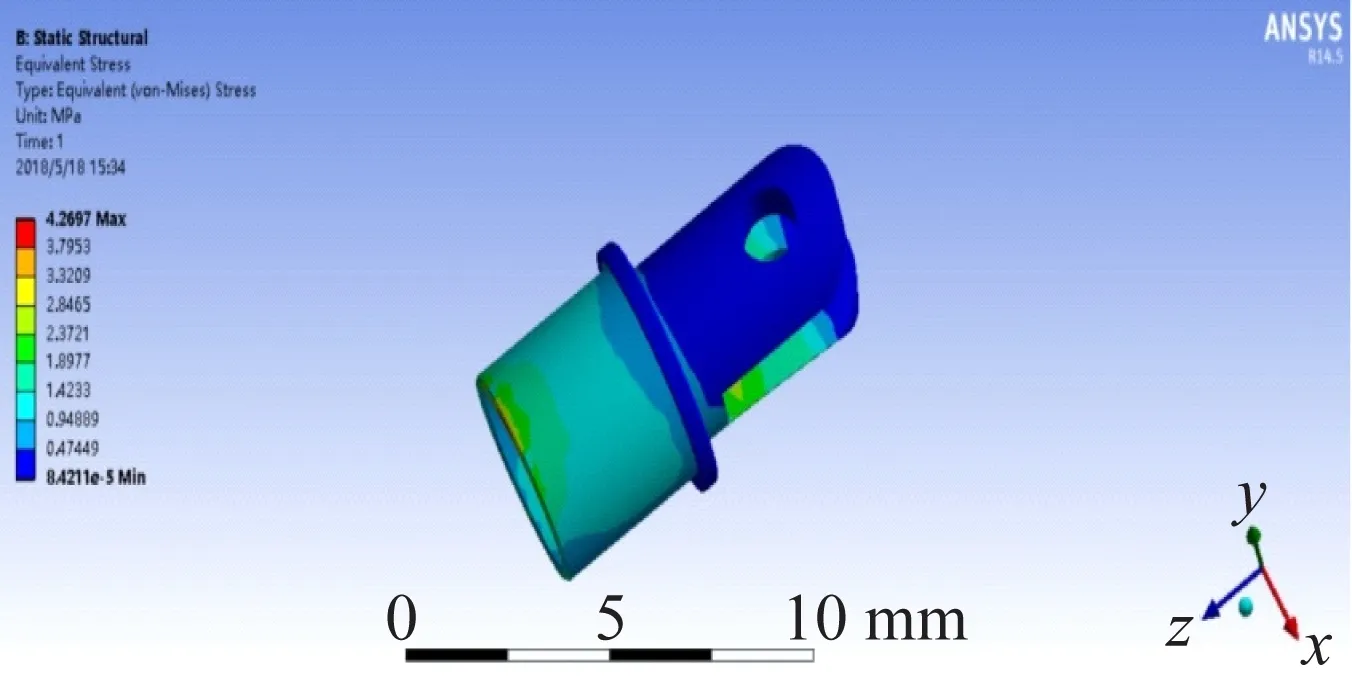

推桿接頭是推桿與動平臺相連的主要零件,其工作狀況影響動平臺的運動以及3D打印機的工作狀況。故要對其進行有限元分析,使其滿足要求,保證機器人平臺正常運行。通過圖14得到的關鍵點2推桿接頭的受力為4.8 N,將其一端固定,并將其受力4.8 N施加到鉸接孔處進行有限元分析。

推桿接頭的材料設置和網格劃分過程與推桿支架相同,見圖18。推桿接頭應變云圖和應力云圖,如圖19、圖20所示。

圖18 推桿接頭網格劃分

圖19 推桿接頭應變云圖

圖20 推桿接頭應力云圖

取安全系數n=3,材料為Q235普通碳素結構鋼,則許用應力為78.33 MPa。通過有限元分析的推桿接頭最大應力為5 MPa左右,遠遠小于許用應力。最大應變發生在鉸接孔處,且最大應變小于0.1 mm。因此該零件的應力和應變情況都符合條件,故可以采用。

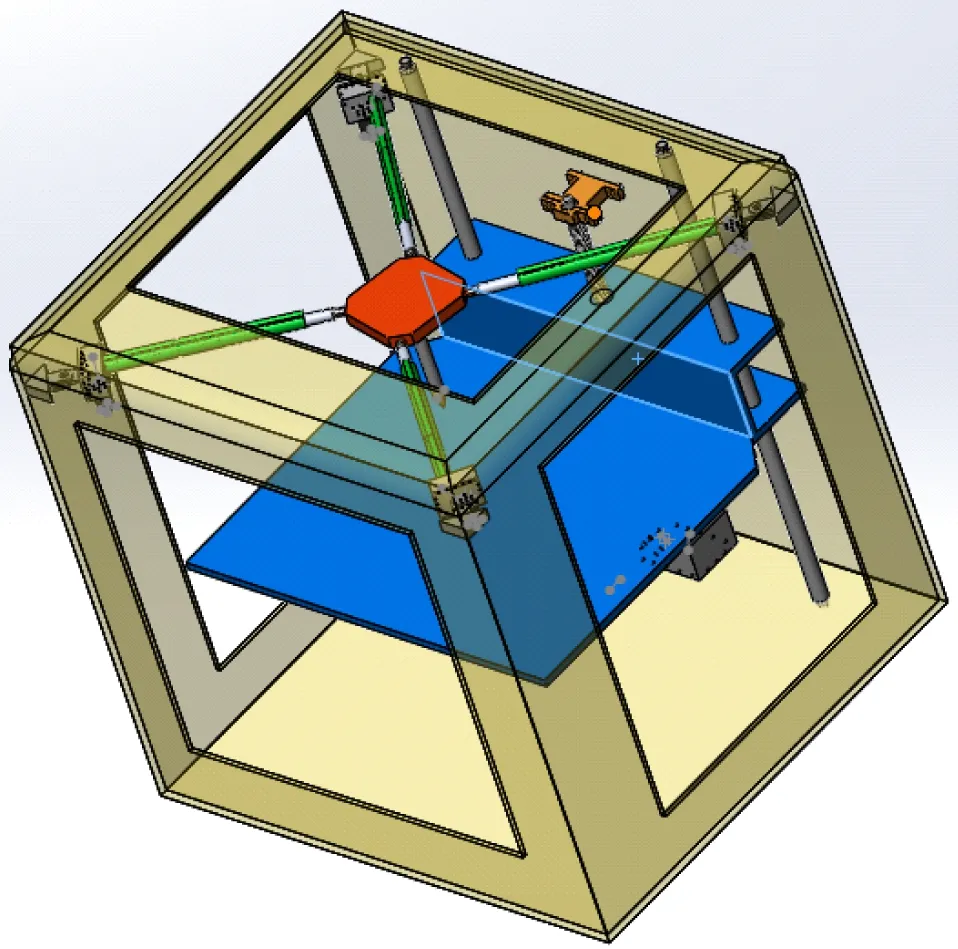

根據以上數據進行設計,經過優化改進,最終得到實驗平臺的模型如圖21所示。

圖21 并聯式3D打印機器人實驗平臺模型圖

5 結 語

本文設計了一種基于4-RPR冗余并聯機構的3D打印機器人實驗平臺,通過電動推桿進行驅動,與普通的3D打印機相比,此3D打印并聯機器人實驗平臺的打印速度快、精度高。通過Adams對并聯機器人機構進行了運動學仿真分析,根據仿真結果選用主要零部件,并對機身結構進行設計;利用Ansys對主要部件進行了有限元分析,驗證了本設計能夠滿足剛度、精度、可靠性等性能要求,為實驗樣機的制作奠定了理論基礎。