基于有限元的農用銑刨機升降裝置結構分析及優化

王洪珍 ,孟慶睿, 鄭德璽

(1.江蘇安全技術職業學院, 江蘇 徐州 221011;2.中國礦業大學 機電工程學院,江蘇 徐州 221008;3.徐工集團工程機械股份有限公司,江蘇 徐州 221004)

0 引言

對于智能農業化生產社區農田道路的施工和養護,每隔幾個生產周期就要清除舊的鋪層,再進行新層的鋪設。由于農用銑刨機具有簡單易操作、工作效率高、容易控制銑削深度及銑削的舊料能直接回收利用等特點,廣泛應用于智慧農業生產社區中的道路和田埂建設及保養中[1-3]。

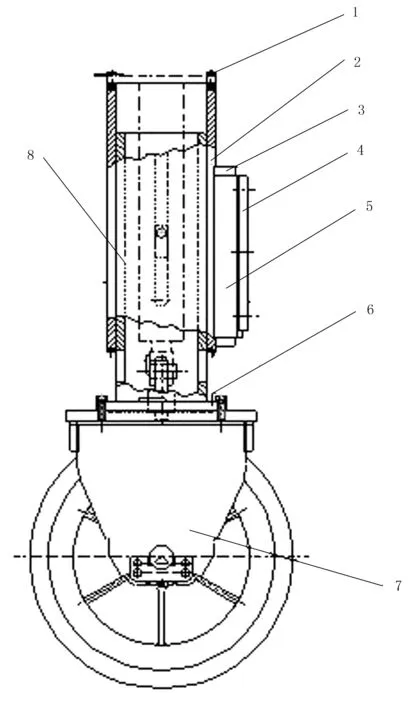

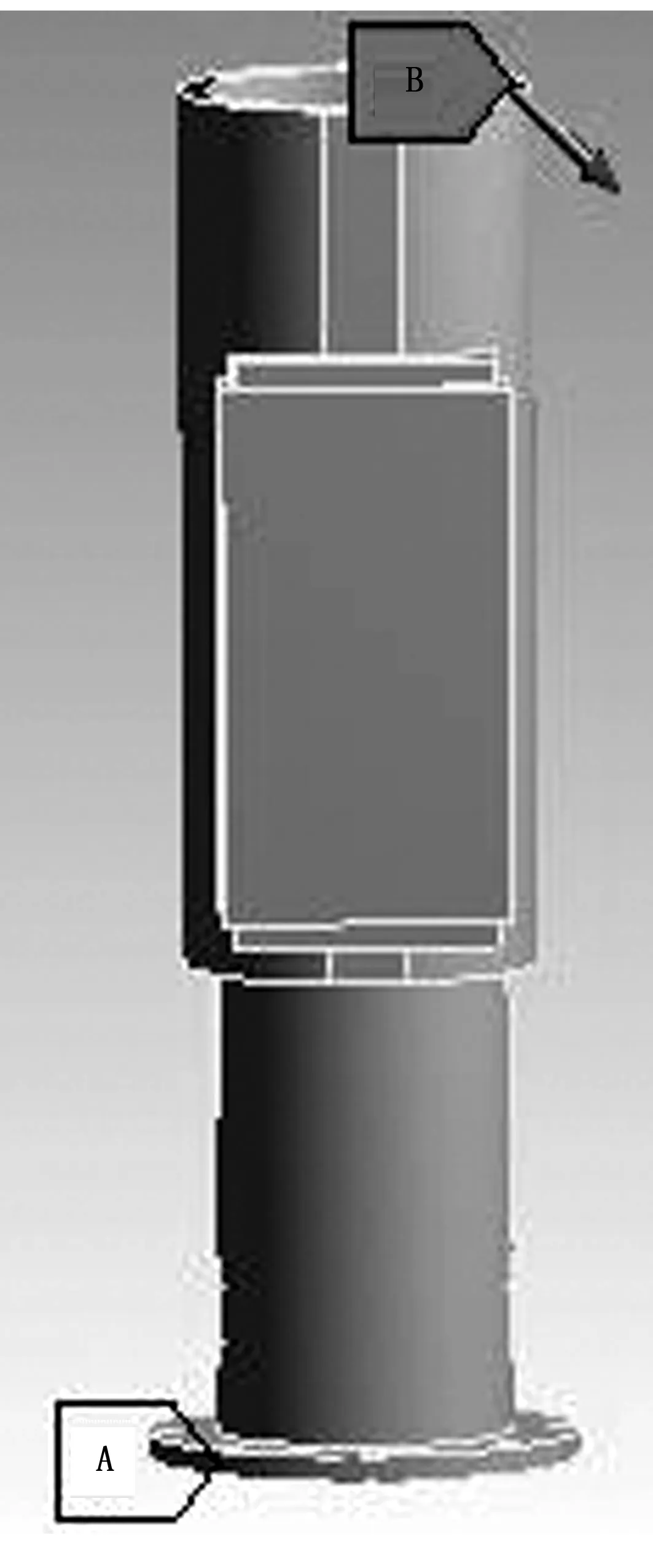

某型農用銑刨機升降裝置具有支撐車身和調整銑刨深度兩個作用,主要由升降內筒、牽引套、筋板、連接板、加強板及螺栓等零件組成,如圖1所示。升降內筒內裝有升降油缸缸筒,升降系統的牽引套與車架焊接為一體,與升降油缸缸筒用螺栓連接為一體,升降內筒與支重輪總成系統用螺栓通過法蘭連接為一體,通過控制升降油缸實現車架連同銑刨轉子的上升和下降,完成不同的切削深度作業[4]。由于農用銑刨機工作環境復雜,為了不影響油缸及其密封件的使用壽命,在傾斜的路面作業時,不能依靠升降油缸支撐整車的質量,而是依靠升降裝置承受剪切應力以延長升降油缸的使用壽命。因此,對于升降裝置的設計顯得尤為重要[4-5]。

1 升降裝置有限元模型的建立

用UG軟件平臺建立升降裝置參數化三維實體模型,由于模型的倒角、螺紋孔等細小特征對整體性能影響不大,在建模中進行了適當的簡化處理,減少了分析計算量[6]。建立的參數化模型通過特定的程序接口與ANSYS Workbench軟件進行數據共享與交換,且在Workbench軟件中對升降裝置進行有限元分析和優化設計。升降裝置結構圖如圖1所示。

1.螺栓 2.牽引套 3.筋板 4.連接板 5.加強板 6.法蘭 7.輪架 8.升降內筒圖1 升降裝置結構圖Fig.1 The structure diagram of lifting device

1.1 添加材料屬性

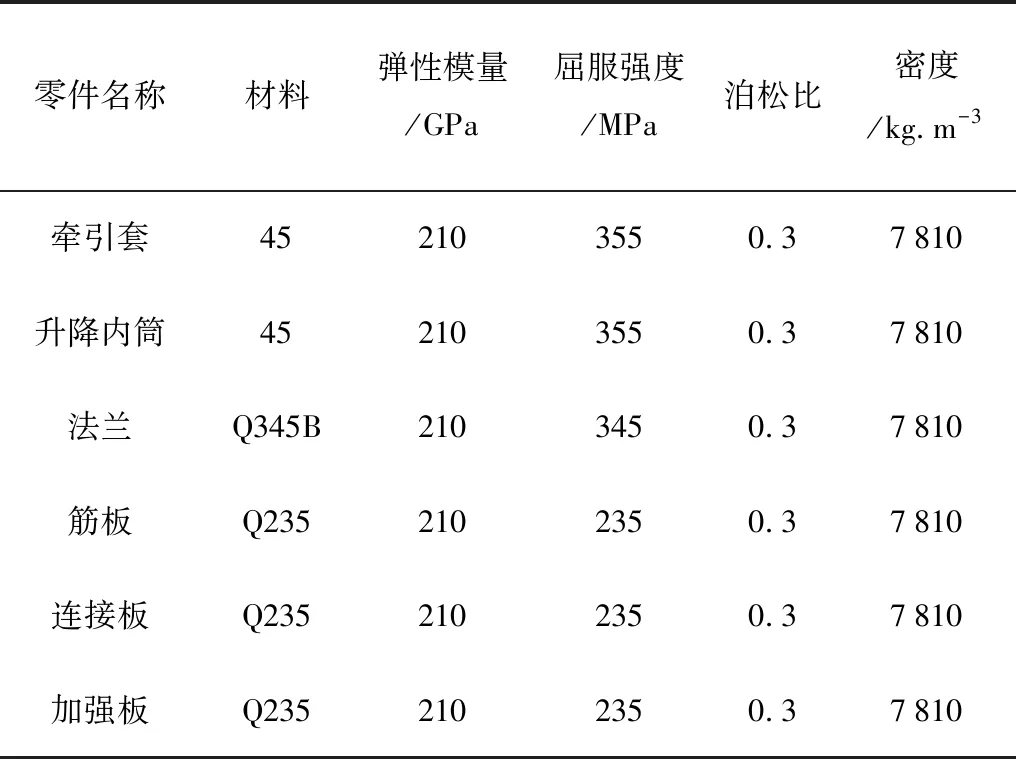

在ANSYS Workbench中,定義材料的屬性,如表1所示。

表1 升降裝置零件材料性能Table 1 The material properties of lifting device parts

1.2 定義零件間接觸方式

由于零件間具有裝配關系,還需要對零件之間的接觸方式進行定義[7],牽引套與筋板、連接板、加強板以焊接方式連接,升降內筒與法蘭也是焊接連接,升降內筒與牽引套在正常工作時無相對運動,因此各零件間接觸面的定義采用默認的bonded(粘結)方式。

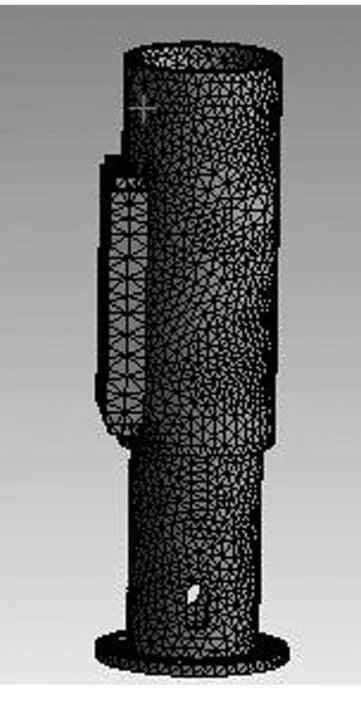

1.3 升降裝置網格劃分

本文采用默認的自動網格劃分,網格單元尺寸設置為2.e-002m,總計生成41 612個節點,22 876個單元。網格劃分結果如圖2所示。

圖2 網格劃分圖Fig.2 The grid partition diagram

1.4 載荷施加和邊界條件的設置

某型農用銑刨機工作環境比較惡劣,操作質量為15 000kg,以其最惡劣狀態并且充分考慮承受沖擊的情況下作為分析狀態,即農用銑刨機一側輪子跨上較大的臺階,并進行大角度轉彎,整機處于傾斜狀態,且升降裝置升至最大高度時進行分析,農用銑刨機重心與升降裝置在同一垂直線上[8],此時施加在后輪升降裝置上的力FS=G/2=73 500N,與升降裝置傾斜45°,均分在牽引套上端面模擬升降裝置實際工作時的受力情況。在法蘭的底面施加固定約束,載荷施加載荷和邊界約束如圖3所示。

圖3 施加載荷和邊界約束圖Fig.3 The load and boundary constraint graph

2 有限元分析結果

2.1 靜力學分析

靜力分析是指在忽略慣性和阻尼,且充分約束的情況下,靜態載荷對結構體所發生的效應[9]。設置完成后,經過對升降裝置進行有限元求解,得到其等效應力云圖如圖4(a)所示,等效應變云圖如圖4(b)所示。

最大等效應力發生在升降內筒的根部靠近與法蘭連接處,大小為σeq=156.72MPa,安全系數為2.26;而最大變形發生在牽引套的上端與機架連接處,最大值位移為1.738mm,能夠滿足設計要求。

(a) 等效應力云圖 (b) 等效應變云圖圖4 等效應力及等效應變云圖Fig.4 The equivalent stress and equieffect cloud graph

2.2 升降裝置模態分析

振動模態參數表示結構的動態特性;模態分析是為了計算零部件振動特性(包括固有頻率和振型)的一種最基本的動力學分析技術,用以指導設計人員分析預測結構動態特性及振動形式,避免共振的發生[9]。

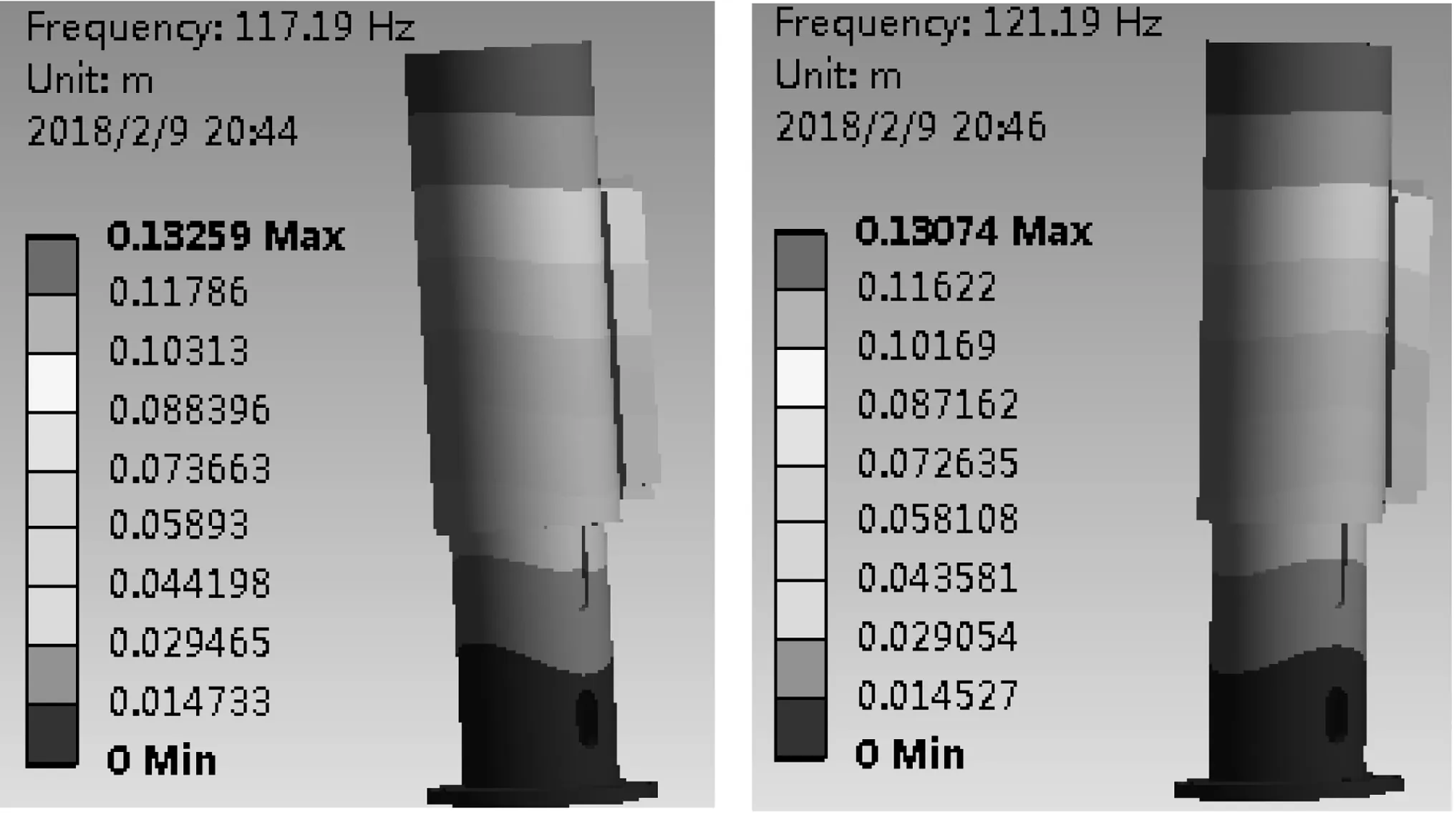

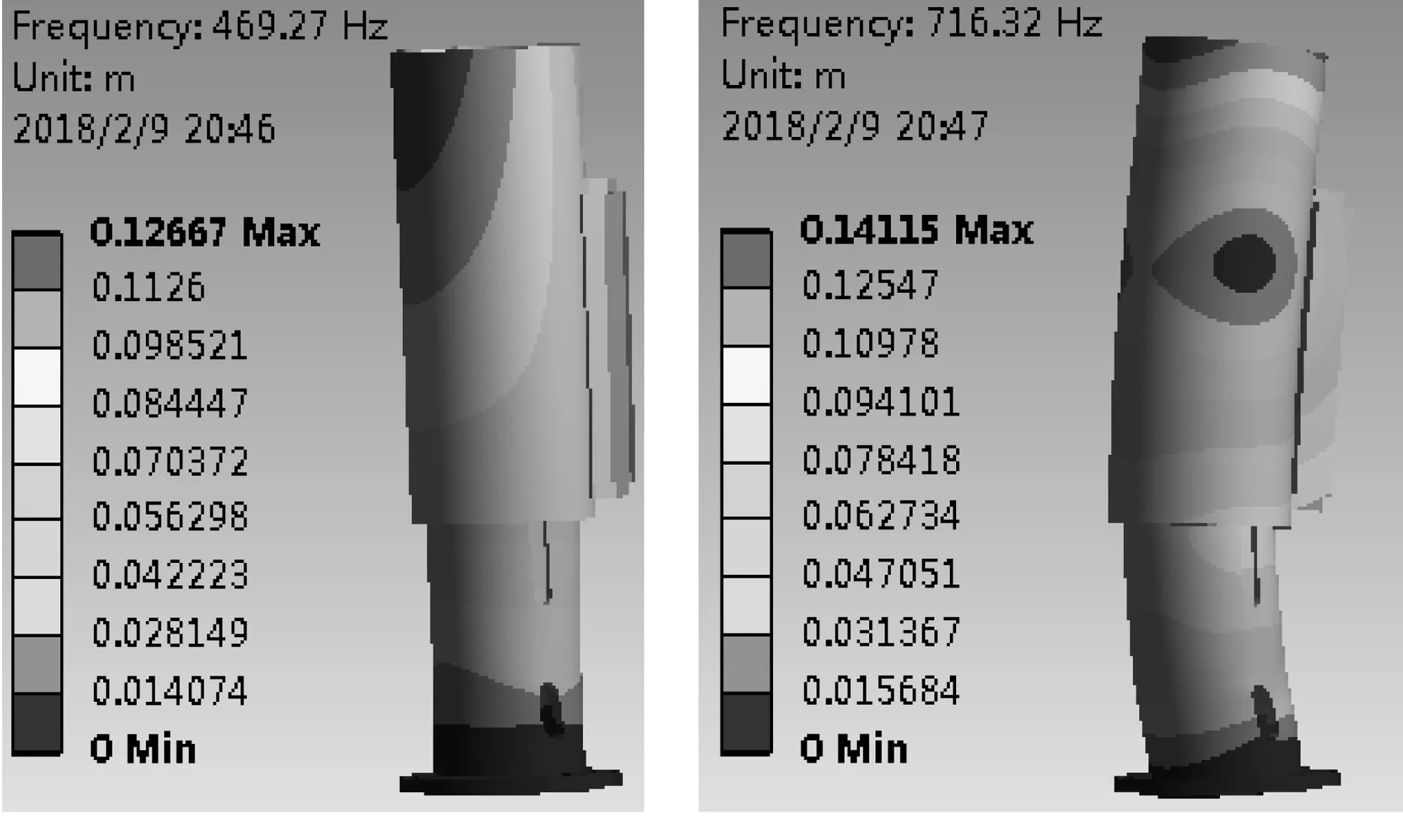

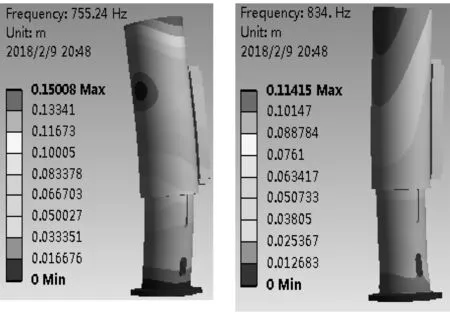

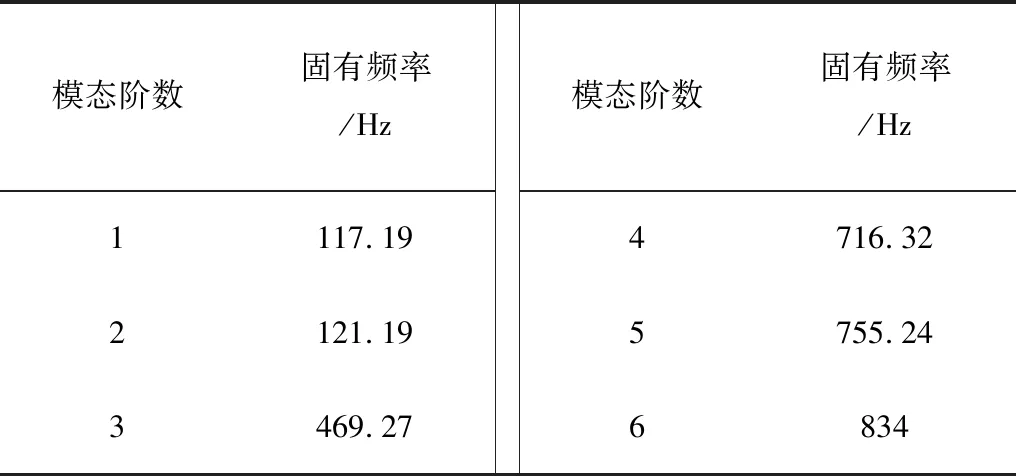

升降裝置的固有頻率與外載荷和運動狀態無關,通過模態參數的識別,判斷升降裝置的優劣性,為升降裝置系統的振動分析、優化設計及故障診斷等提供依據。在UG平臺中建立的升降裝置的模型導入到ANSYS Workbench軟件中進行模態分析,計算得出前6階模態振型(見圖5)及固有頻率(見表2)。

(a) 1階振型圖 (b) 2階振型圖

(c) 3階振型圖 (d) 4階振型圖

(e) 5階振型圖 (f) 6階振型圖圖5 模態分析前6階振型圖Fig.5 The first six order modes of modal analysis表2 前6階固有頻率表Table 2 The first six order natural frequencyTable

模態階數固有頻率/Hz模態階數固有頻率/Hz1117.192121.193469.274716.325755.246834

由圖5可以看出:1階是沿Y方向的較小振幅彎曲變形,2階是沿X方向的較小振幅彎曲變形,3階是沿Z軸方向的扭轉變形,4階、6階是沿X軸方向較大振幅彎曲變形,5階是沿Y軸方向較大振幅彎曲變形,還可以通過Animation對后處理結果進行動態演示和動畫輸出。由于某型路面冷農用銑刨機發動機轉速2 200r/min,頻率為36.67Hz, 銑刨轉子的轉速為100r/min,頻率為1.67Hz,都低于升降裝置固有頻率,不會引起共振,安全性能較高。

3 多目標驅動優化設計

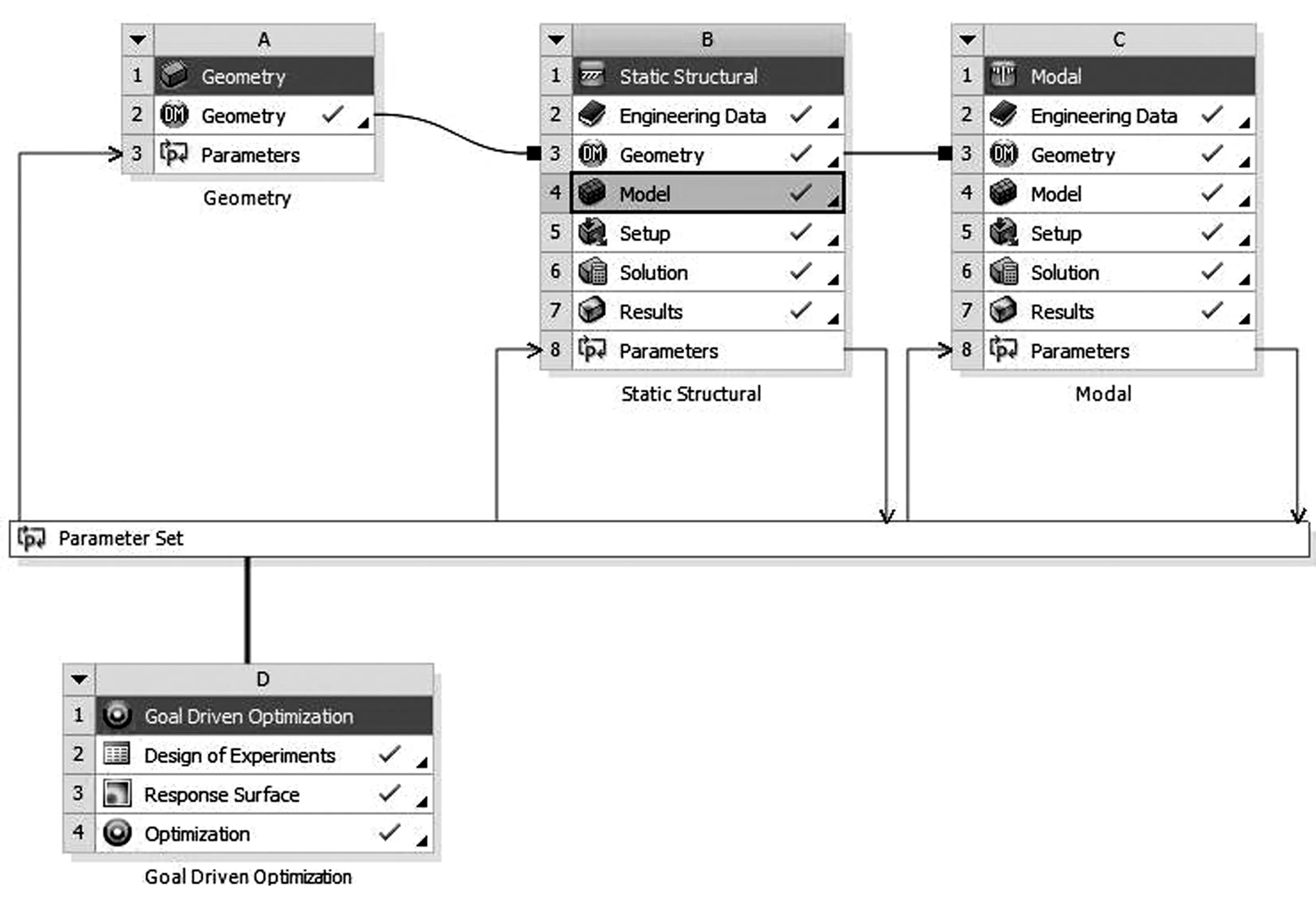

利用UG軟件進行參數化建模,設置3個尺寸參數,DS_1(升降內筒外徑)、DS_T1(牽引套壁厚)和DS_T2(升降內筒壁厚),并實現部件間數據關聯,將其作為Workbench的輸入參數。利用Design Exploration模塊采用Goal Driven Optimization(多目標優化設計)方法對升降裝置進行優化設計,項目分析流程圖如圖6所示。

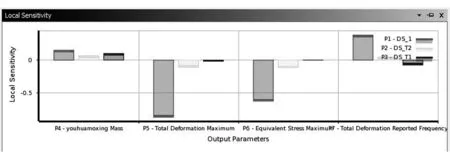

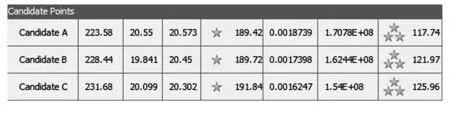

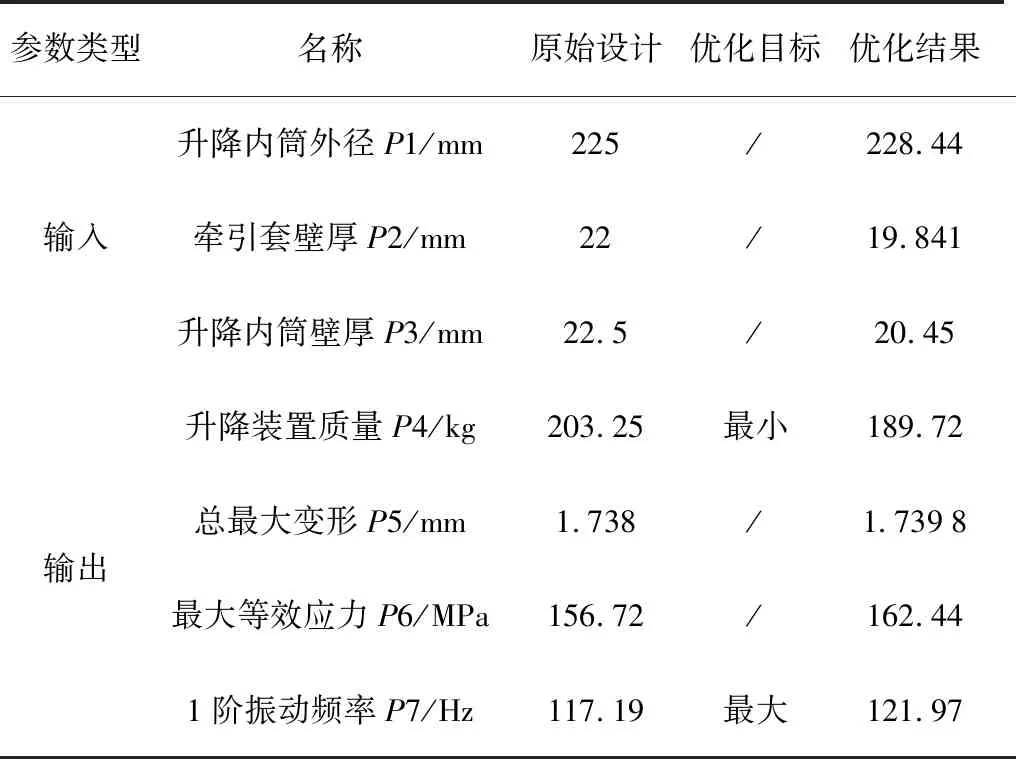

在ANSYS Workbench中輸入參數上下極限值由系統默認,為原始值的上下10%,得到15組設計點。將這15組設計點作為參數輸入,得到各輸出值,即模型質量、最大等效應力及最大總體變形。由于升降裝置1階固有頻率最低,對系統影響最大,因此把1階固有頻率也設置為輸出參數。通過靈敏度分析得到輸出變量對輸入變量的敏感程度,如圖7所示。本文設置模型質量最小化及1階固有頻率最大化作為設計目標,系統經過計算給出3個候選設計點,如圖8所示。通過對目標變量的綜合考慮,結合Workbench的等級評價最終選擇Candidate B組作為最佳設計點,通過優化設計,最終的輸入、輸出原始設計及優化設計列于表3。

圖6 項目分析流程圖Fig.6 The flow chart of project analysis

圖7 輸出變量對輸入變量的敏感度直方圖Fig.7 The sensitivity histogram of the output variable to the input variable

圖8 候選結果Fig.8 The candidate resultTable

表3 升降裝置輸入、輸出變量及優化設計目標Table 3 The input and output variables and optimization design objectives of lifting device

優化后的升降裝置的質量為189.72kg,比優化前的203.25kg減少了6.66;1階振動固有頻率由117.19Hz提高到121.97Hz,提高了系統的安全性;另外,優化后總體變形為1.739 8mm,與優化前1.738mm基本沒變,最大等效應力由156.72MPa增加到162.44MPa;45鋼的屈服強度355MPa,取安全系數取1.2,許用應力[σ]=295.8MPa,大于其最大等效應力,完全能夠滿足機構的工作要求。

4 結論

采用ANSYS Workbench軟件對某型農用銑刨機升降裝置依據實際工況進行了靜態、動態有限元分析,并根據分析結果提出優化方案,使用DOE方法得到最佳設計點,優化后的升降裝置有效減輕了質量,提高了固有頻率,較好地滿足機構強度和剛度的要求,達到降低成本的目的,為此類機構和設備的優化設計提供了理論依據和方法。