電解錳渣對熱燜鋼渣活性的硫酸鹽激發

周宏研 ,陳 平,3,4,趙艷榮 ,3,4,劉榮進 ,3,4,韋家嶄 ,3,4

(1.桂林理工大學材料科學與工程學院,廣西桂林541004;2.廣西有色金屬及特色材料加工重點實驗室;3.桂林理工大學,廣西有色金屬隱伏礦床勘查及材料開發協同創新中心;4.廣西建筑新能源與節能重點實驗室)

鋼渣是在鋼鐵生產過程中由造渣材料、冶煉反應物、侵蝕脫落的爐體和補爐材料、金屬爐料帶入的雜質和為調整鋼渣性質而特意加入的造渣材料所組成的固體渣體,其產量為鋼鐵的15%~20%。2016年,中國粗鋼產量為8.08億t,鋼渣產量將近1億t,累計堆積超過10億t,其中70%以上為轉爐鋼渣。研究表明[1-4],鋼渣中存在著 C2S、C3S、C4AF、C2F 等活性礦物,以及橄欖石、鎂薔薇輝石、RO相(CaO-FeOMnO-MgO固熔體)以及游離f-CaO等物質,是一種具備潛在水化活性的膠凝材料。但鋼渣早期水化程度不高,致使鋼渣膠凝材料早期強度偏低,因而鋼渣在水泥和混凝土中利用率較低。針對這種情況,如何提高鋼渣膠凝材料的早期活性成為研究的重點。

電解錳渣是在碳酸錳礦粉中加入硫酸溶液電解生產二氧化錳產生的酸性濾渣[5],主要由CaSO4·2H2O、CaSO4·0.5H2O、SiO2、2CaO·SiO2·2H2O(水化硅酸二鈣,C2SH2)、Al2O3和 Fe2O3等組成。每生產 1 t金屬錳可產生電解錳渣 7~9 t[6]。 2016 年,中國電解錳的產量為120萬t,產生的電解錳渣超過1 000萬t,累計堆積已經超過6 000萬t[7]。電解錳渣中除了錳、鉛、鎘等重金屬元素超標以外[8-10],其中的氨氮、硫酸鹽、砷、汞、硒濃度也很大[11]。 目前,企業主要采用堆積的方式處理錳渣,經過長期的風雨侵蝕,其中的有害元素會隨侵蝕液溶出,對周邊土壤、地表水、地下水造成污染,對人類以及動植物造成危害[12-15]。

電解錳渣與其他工業廢渣不同,富含硫酸鹽,屬于工業石膏廢渣,其SO3質量分數可達到15%~20%,其中硫酸鹽大部分以石膏形態存在,少量以可溶性硫酸鹽形式存在。目前,對電解錳渣的研究大多數處于理論研究階段,雖然一些研究成果在理論上可行,但實際應用中卻存在諸多問題;從利用角度分析,由于電解錳渣排放量巨大,較為有效的利用方式是將其應用于建筑材料中。現今,電解錳渣在建筑領域的應用主要是簡單摻入水泥混凝土中,未能充分利用錳渣中豐富的硫酸鹽。熱燜鋼渣具備潛在活性,需要經過激發后才能得到發揮。本文擬采用電解錳渣和熟料為激發劑,利用硫酸鹽與堿復合激發熱燜鋼渣的活性,通過研究電解錳渣中的硫酸鹽在熟料水化提供的堿性環境中對熱燜鋼渣的激發效果,旨在為電解錳渣用于激發鋼渣等潛在活性膠凝材料提供思路。

1 實驗原料及方法

1.1 實驗材料

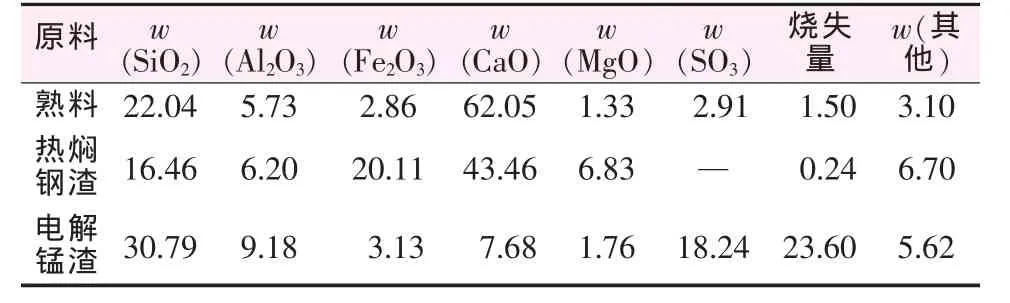

實驗所用原材料主要為廣西魚峰水泥廠42.5水泥熟料,摻入5%(質量分數)的天然石膏經粉磨制成水泥,水泥密度為3.15 g/cm3,比表面積為375 m2/kg;柳鋼集團經磁選除鐵的熱燜鋼渣,粉磨后密度為 3.62 g/cm3,比表面積為 525 m2/kg;貴州省某電解錳企業排放的電解錳渣,粉磨后密度為2.61 g/cm3,比表面積為386 m2/kg。原料化學組成見表1。

表1 實驗主要原料的化學組成 %

1.2 實驗方法

試件尺寸為40 mm×40 mm×160 mm,水灰質量比固定為0.5,采用廈門ISO標準砂和桂林市自來水,試件養護采用標準養護。其他實驗參照GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》進行。水化產物采用X′Pert PRO型X射線衍射儀分析,其形貌和水泥石的微觀結構采用JSM-6380LV型掃描電鏡觀察。XRD和SEM測試采用水泥凈漿試塊進行,凈漿試塊尺寸為20 mm×20 mm×20 mm。

2 結果與討論

圖1為電解錳渣的XRD譜圖。結合圖1與表1可知,電解錳渣中存在的礦物主要為半水石膏、石英和二水石膏,同時還存在氧化鋁、氧化鐵、硫酸銨等物質。電解錳渣中硫酸鹽比較復雜,并且還存在著其他惰性組分。因而,電解錳渣對熱燜鋼渣的活性激發的有效性與效果值得關注。

圖1 電解錳渣的XRD譜圖

2.1 電解錳渣摻量對熱燜鋼渣活性激發的影響

本實驗中,熱燜鋼渣的摻加量(質量分數,下同)為40%,分別用質量分數為6%、8%、10%、12%、14%、16%的電解錳渣取代鋼渣,研究熟料存在的情況下,電解錳渣對鋼渣活性激發的效果。實驗配比及結果見表2。電解錳渣摻加量對樣品抗折、抗壓強度的影響見圖2。

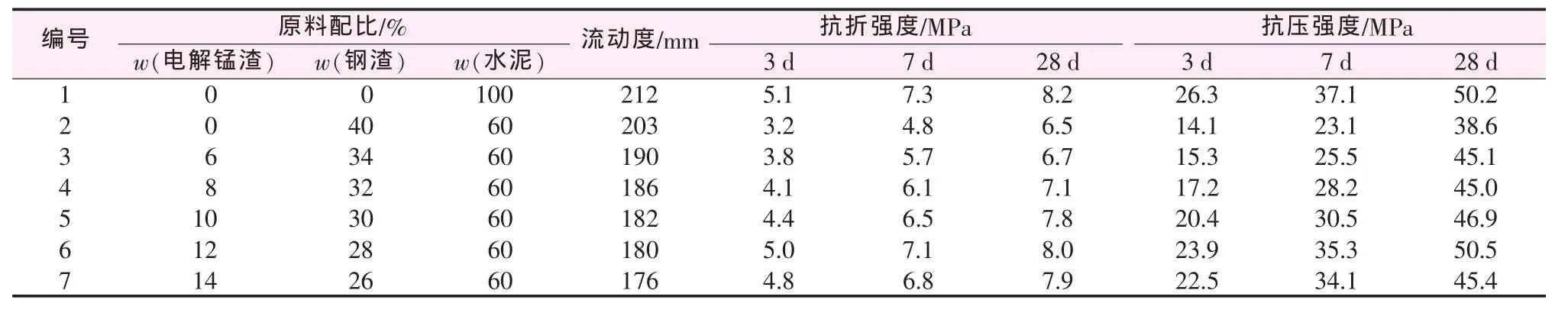

表2 實驗配比及實驗結果

從表2可以看出,當鋼渣取代40%的水泥時,流動度下降緩慢;隨著電解錳渣的摻入以及摻加量的增加,膠砂流動度下降比較明顯。這與電解錳渣中惰性組分有關,錳渣摻加量越高,膠凝體系中未參與反應的惰性組分越多,需水量越大,而水灰比固定為0.5,最終導致膠砂流動度出現下降。當鋼渣比表面積為 525 m2/kg時,取代 40%的水泥,3、7、28 d 抗折強度下降接近 37%、35%、21%,3、7、28 d抗壓強度下降接近46%、38%、24%,早期的抗折強度、抗壓強度損失比較嚴重。

圖2 電解錳渣摻量對樣品抗折抗壓強度的影響

從圖2可以看出,電解錳渣的摻入能夠有效提高樣品的抗折抗壓強度,對后期的抗壓強度影響較大,無論是早期強度還是后期強度,均在電解錳渣摻加量為12%時達到最大值;后期的抗折強度有所區別,在電解錳渣摻加量大于10%時出現緩慢增長,在12%時達到最大值,進一步增大摻加量時,抗折強度出現緩慢下降。抗壓強度與早期的抗折強度均在電解錳渣摻加量大于12%時出現急劇下降。從以上分析可知,電解錳渣的摻入能夠有效激發鋼渣的活性,顯著提高了后期抗折抗壓強度。從激發效果來看,電解錳渣摻加量存在最佳值。綜合考慮,本研究最佳摻加量不宜超過12%。

2.2 電解錳渣激發鋼渣活性的機理研究

在水泥水化過程中,不斷生成C—S—H凝膠和Ca(OH)2,并提供堿性環境,致使鋼渣中的玻璃體網絡結構破壞,釋放出Ca2+和硅(鋁)氧四面體;硫酸鹽的存在主要是加快了鋼渣活性激發和促進鋼渣活性激發程度,在熟料存在的情況下,鋼渣同時受到堿與硫酸鹽復合激發的作用,更有利于鋼渣水化反應的進行,生成了水化硫鋁酸鈣類物質,消耗了水泥水化生成的Ca(OH)2,促進了C—S—H凝膠的生成。 生成的水化硫鋁酸鈣類物質填充在孔隙中,各水化產物具有良好的匹配,最終形成致密的結構。

圖3 樣品水化28 d的XRD譜圖

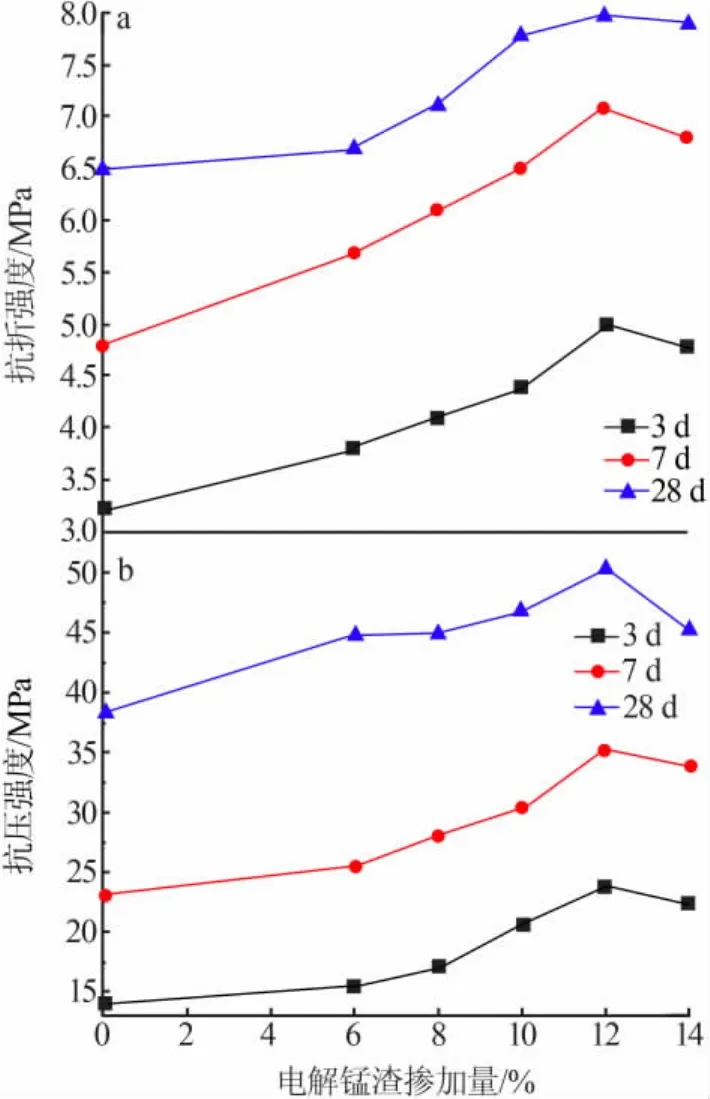

圖3為樣品水化28 d的XRD譜圖。從圖3可見,未加入電解錳渣的鋼渣膠凝材料的水化產物與硅酸鹽水泥相似,但數量較少。經電解錳渣激發后的鋼渣膠凝材料水化產物中Ca(OH)2晶體的衍射峰強度在一定程度上減弱了,C—S—H和AFt晶體的衍射峰增強,說明電解錳渣的摻入提高了鋼渣的水化活性。由于水泥熟料在水化過程中生成Ca(OH)2,形成強堿性環境,OH-破壞鋼渣中的玻璃體網絡結構,釋放出Ca2+和硅(鋁)氧四面體構,并與水泥熟料水化釋放出的Ca(OH)2反應,生成大量的C—S—H凝膠和AFt晶體,形成致密的結構,宏觀上表現為高強度。

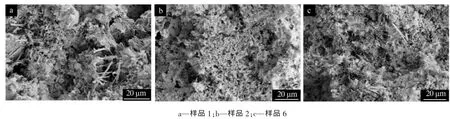

圖4為樣品1、樣品2、樣品6水化28 d的SEM照片。從圖4a可以看出,樣品1中水化產物以C—S—H 凝膠以及 Ca(OH)2、針棒狀 AFt為主,針棒狀的AFt生長在孔隙中。從圖4b可見,樣品2水化產物主要是絮狀、薄片狀的C—S—H凝膠以及片狀的Ca(OH)2,孔隙較多,密實性比較差,其中仍存在一些未水化的鋼渣顆粒鑲嵌在水化產物表面,但并不牢固,而片狀的Ca(OH)2則生長在C—S—H凝膠之間,且片與片之間存在空隙,薄片的外觀呈鋸齒狀,相對于C—S—H凝膠則比較短,形狀也比較小。在片狀上仍存在未水化的鋼渣顆粒,與周圍水化產物結合不穩固,說明鋼渣的活性沒有得到發揮,鋼渣顆粒水化效果不明顯。從圖4c可見,樣品6中水化產物以絮狀C—S—H凝膠為主,同時在孔隙中存在少量針棒狀的鈣礬石,絮狀結構相對比較密實,并將針棒狀的鈣礬石以及少量的片狀結構包裹起來,各水化產物之間結合牢固,使水泥石的孔隙率降低、孔尺寸減小,獲得較密實、堅固的絮狀結構,從而使鋼渣膠凝材料具有較高的強度。在電解錳渣激發鋼渣的活性實驗中,水泥熟料作用非常大。由于水泥水化提供的強堿性環境,使得鋼渣中的玻璃體網絡結構破壞,釋放出Ca2+和硅(鋁)氧四面體,電解錳渣中的硫酸鹽溶解產生SO42-,與水化環境中的Al—O、Si—O、Ca2+反應生成AFt晶體,消耗了水泥水化產生的Ca(OH)2,促進 C—S—H 凝膠的形成,獲得了較密實的結構,從而使整個膠凝材料具有較高的強度。當電解錳渣摻加量小于10%時,由于電解錳渣中硫酸鹽的含量有限,不能很好地起到硫酸鹽激發的作用。而當電解錳渣摻加量超過12%時,由于鋼渣摻加量減少,導致整個膠凝體系中參加水化反應的活性礦物減少,且電解錳渣中不存在活性礦物,錳渣只能起到激發作用,對流動度、力學性能起到不利的影響。綜合考慮,電解錳渣摻加量不宜超過12%。

圖4 樣品水化28 d的SEM圖片

3 結論

1)在水泥水化提供的堿性環境中,電解錳渣對熱燜鋼渣的硫酸鹽激發作用效果更明顯,但對體系的流動度產生不利的影響。電解錳渣摻量為12%時,對系統的早期強度和后期強度最有利。2)摻入電解錳渣的鋼渣膠凝材料水化產物中Ca(OH)2晶體的衍射峰強度在一定程度上減弱了,C—S—H和AFt晶體的衍射峰增強,說明電解錳渣的摻入提高了鋼渣的水化活性,在錳渣硫酸鹽的作用下,Ca2+與鋼渣玻璃網絡結構溶出的Al—O、Si—O反應生成AFt晶體,消耗 Ca(OH)2,微觀上表現為 Ca(OH)2晶體的衍射峰強度減弱。3)經過電解錳渣激發后,增加了鋼渣膠凝材料水化產物中絮狀C—S—H凝膠、AFt的產生量,生成的AFt填充在孔隙中,各水化產物具有良好的匹配,形成致密的結構,宏觀上表現為高強度。