全自動煤制樣系統在陽煤化工新材料公司的應用

溫 濤

(陽煤集團 太原化工新材料有限公司質檢中心,太原 030400)

當前煤樣的制備主要以人工單體設備獨立操作為主,受人為干擾因素大,操作過程繁瑣,勞動強度大;水分和細粉損失大,精密度無法保證,容易導致偏倚;制樣室工作環境差,粉塵污染嚴重,制樣效率低下[1]。

智能全自動煤制樣系統實現了自動對煤炭樣品進行稱重、破碎、縮分、干燥、制粉、清掃、封裝寫碼、信息收集、除塵等樣品制備及智能管理的全過程,改變了傳統制樣方式,做到自動化制樣,無人干預、高效環保[2]。陽煤化工新材料公司是以煤為主要原料生產新型化工產品的公司,煤的用量巨大,通過運用這套系統實現自動化制樣,提高了試樣的制備效率,減輕了人員的勞動強度,做到了無人值守、高效環保。

1 系統組成

全自動煤制樣系統由上料單元、一級破碎單元、二級破碎單元、干燥制粉單元、灌裝單元組成,各個單元有機地構成系統主體,有序地完成煤樣從上料一直到灌裝的整個流程。同時每個單元可實現單獨控制,為單項系統測試和維護保養提供保證。

1.1 上料單元

上料單元為在線制樣環節中樣品接收、輸送、稱重和提升的裝置,主要由給料皮帶、秤體和料斗提升機構組成。

工作流程為:料斗下降到最低位置落到平板稱上,平板稱自動清零。采樣機采取的煤樣通過給料皮帶輸送到料斗,自動稱重,然后由提升機將料斗提升,將煤樣倒入旋轉給料機,完成物料稱重和提升。

1.2 一級破碎單元

一級破碎單元是制樣環節中制取6 mm全水煤樣,輸送6 mm煤樣至二級破碎單元的裝置,主要由旋轉給料機、環錘破碎機、圓盤縮分器、棄料皮帶構成。

工作流程為:由上料單元傳輸的煤樣,先經過旋轉給料機均勻地輸送到環錘破碎機,經破碎機破碎、篩板篩選后,將煤樣破碎為粒徑≤6 mm的煤樣;然后由圓盤縮分器將煤樣按要求比例均勻縮分為三部分,第一部分給到大瓶裝機,制得6 mm外水煤樣,第二部分通過Z型提升機將煤樣提高,輸送到二級破碎單元,第三部分為縮分剩余的煤樣,直接經棄料皮帶排出系統之外。

1.3 二級破碎單元

二級破碎單元是制取3 mm保留煤樣,輸送3 mm煤樣至加熱烘干單元的裝置,主要由Z型提升機、對輥破碎機、圓盤縮分器、棄料皮帶組成。

工作流程為:一級破碎后的6 mm煤樣,經Z型提升機輸送煤樣,均勻有序的經過對輥破碎機破碎。對輥破碎機通過調節破碎輥之間的間隙,控制制得粒徑≤3 mm的煤樣;然后由圓盤縮分器將3 mm煤樣分為三部分,第一部分給到大瓶裝機,制得3 mm保留煤樣,第二部分保留到八桶底部開口分樣機,供制粉單元使用,第三部分縮分剩余的煤樣,經棄料皮帶排出系統。

1.4 干燥、制粉單元

干燥、制粉單元是烘干煤樣、制取0.2 mm分析煤樣的裝置,主要由八桶底部開口分樣機、干燥機、粉碎機組成。

工作流程為:八桶底部開口分樣機可儲存8個3 mm的煤樣,并有序地傳送到干燥機。干燥機采用紅外加熱的模式,干燥箱分為3段,每段有獨立的加熱單元、控溫單元和抽水氣的排風扇。在控溫單元上設置加熱目標溫度,保持干燥箱內溫度穩定。每個煤樣在干燥箱內共停留30 min,第一個煤樣從進樣到出樣需30 min,之后每隔10 min干燥完一個煤樣。

干燥好的煤樣經二分送到粉碎機,在粉碎環和粉碎棒高速研磨下,將煤樣研磨成≤0.2 mm以下粒度。第一份作為清洗樣清洗粉碎系統,第二份再次二分制得0.2 mm分析樣和存查樣,由小瓶裝機灌裝。

1.5 灌裝單元

灌裝單元是系統將煤樣品裝瓶、密封、稱重、寫碼的裝置,主要有大瓶裝機和小瓶裝機兩部分。大瓶裝機用于封裝一級破碎后的6 mm全水樣品一份和二級破碎后3 mm保留煤樣兩份。小瓶裝機用于灌裝0.2 mm分析煤樣兩份,以及收裝制粉單元清洗樣品一份。

工作流程:由操作人員提前將足夠的樣品瓶放入瓶裝機入瓶處,通過傳動鏈條、攔瓶器、光電傳感器、稱重天平、讀卡器等的程序化配合,自動完成空瓶進瓶、樣品灌裝、壓蓋密封、稱重寫碼、樣品送出環節。

2 操作流程

2.1 制樣模式

2.1.1接收樣品

煤樣的接收有遠程與就地兩種模式:

遠程模式:自動制樣機通過網線、交換機與采樣機系統、物流系統等與樣品信息有關的系統相連,形成一個完整的局域網,建立公共數據庫。物流系統將需采煤樣的訂單號、廠家、煤種、車牌號等物流信息共享到數據庫。采樣系統根據實際采樣情況將采樣日期、采樣車輛分組等信息匹配到物流信息中,同時生成與樣品相對應的制樣碼,發送到自動制樣機。制樣機接收到制樣碼后,在系統滿足制樣條件的前提下,反饋信號到采樣系統,自動接收樣品開始制樣。

就地模式:針對非自動采制樣系統獲取的樣品、抽查樣、外送樣等臨時煤樣,操作人員可選用制樣系統就地模式,人工將所需制取的樣品投入到稱重料斗中,然后在制樣碼欄中手動輸入相應的制樣信息,選擇相應需求的制樣規格,發送指令完成制樣。

2.1.2制樣流程

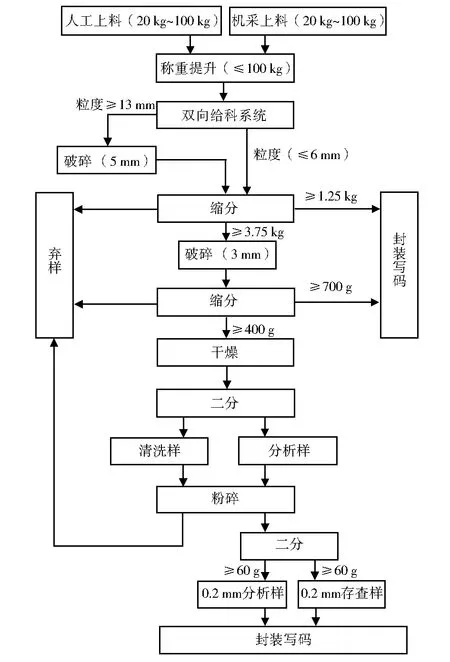

制樣流程如圖1所示,系統收料后,經一級破碎、縮分、6 mm樣品灌裝;二級破碎、縮分、3 mm樣品灌裝;干燥、二分、粉碎、二分、0.2 mm樣品灌裝,完成制樣[3]。

圖1 全自動煤制樣系統流程Fig.1 Flow chart of the automatic coal sample preparation system

2.1.3送樣分析

密封好的煤樣,由制樣人員送到化驗室進行分析。實驗室配備有分析儀器、計算機、讀卡器、實驗室信息管理系統等相關硬件、軟件,它們相互構成有機的實驗室分析整體。分析人員只需通過讀卡器識別樣品,按正常分析流程化驗即可。相關的制樣編碼、制樣信息、化驗結果會自動采集到實驗室信息系統,完成報告單、報表的輸出。

2.2 規格選擇

制樣系統支持一級二級聯動和一級制樣啟停兩種模式;一級二級聯動為正常系統流程,一級制樣啟動一級破碎、二級破碎和大瓶灌裝單元,完成6 mm全水樣和3 mm保留樣的制取;二級制樣啟動制粉單元和小瓶灌裝單元,完成0.2 mm分析樣和存查樣的制取。如不需制取0.2 mm煤樣,可采用一級制樣啟停模式,系統在完成一級制樣后即停止運行,但此時需人工操作八桶底部開口分樣機,將系統留存用于制粉單元的煤樣取出,否則將影響后續的系統運行。

3 存在問題及改進建議

在這套系統長期使用的過程中,雖然使煤制樣工作有了明顯的質的提高,但是也暴露出以下多項不足:

3.1 煤塵的影響

系統在制樣過程中,煤樣經破碎、粉碎,不可避免的會產生較多的粉塵。系統配備較多的傳感器,極易因粉塵的覆蓋而產生錯誤,甚至損壞。系統內部雖帶有除塵系統,但僅限于除去破碎腔、縮分器內的殘留,不能對系統全方位運行提供保障。現階段只能通過氣槍、吸塵器等手段來維持制樣環境,變相增加了工作量,建議加強系統的密封性或增加外部除塵系統。

3.2 溫度濕度的影響

溫度、濕度的變化,會導致空壓機氣壓不穩,使電磁閥、攔瓶器等氣壓控制的元件反應超時或延時,導致出現系統錯誤,特別是在冬天或氣溫驟降的時候,系統內容易產生積水,導致氣壓不穩。建議及時排出空壓機內的水,并盡可能保持系統溫濕度的穩定。

3.3 煤質的影響

在系統運行的過程中,發現水分大、粘性大的煤樣在破碎、輸送的過程中,會造成煤樣掛壁、堵塞,嚴重時會導致不出樣品,憋壞料斗,系統憋停等情況。現階段在發現出料少的情況下,會人為地不帶煤樣空轉系統或手動操作運行某個單元來清空殘料。建議加強破碎腔及輸送管路內的震動措施,或改進系統選材的光滑度,降低表面粘性來根本解決問題。

3.4 系統共振的影響

在系統工作的過程中,會產生較大的系統共振,導致部分限位器、傳感器、震動器松動,位置發生變化或脫落,影響系統的運行,甚至會出現卡機、損壞的情況發生。在注重按時保養的前提下,建議改進精密元件的安裝位置及增加抗震措施。

3.5 設計缺陷

由于場地尺寸的限制,導致制樣系統在安裝過程中,各單元間空間十分緊張,嚴重影響操作人員對系統的維護,尤其是小瓶裝機的傳動鏈條彎度較大,小瓶灌裝在傳動的過程中會出現卡瓶超時的現象。建議在設計安裝的時候,盡量留有足夠的空間,以避免設備安裝過于緊湊,影響實際使用效果。

4 結束語

陽煤化工新材料公司對全自動煤制樣系統的采用改變了傳統煤制樣工作環境差,勞動強度大的面貌,提高了煤制樣工作的效率,保證了煤樣的質量[4]。同時配合公司的自動采樣系統、物流系統及實驗室管理系統,使煤制樣信息能及時、準確、系統地進行收集、整理。

由于制樣系統與實驗室的空間距離較大,無法將制好的煤樣直接通過傳送鏈送到實驗室,且無法進一步配套相應的保留樣柜、自動識別煤樣系統,只能由人工完成。因此,制樣系統與實驗室暫時只實現了系統數據的軟連接,空間的有效銜接有待進一步完善。