廢舊鉛酸電池與礦產鉛聯合處理工藝

趙 婷

(長沙有色冶金設計研究院有限公司,湖南 長沙410019)

隨著我國經濟持續快速增長,資源緊缺的壓力不斷加大,礦產資源已明顯不足,對經濟社會發展的制約日益突出。大力發展循環經濟,建設資源節約型、環境友好型社會,已成為當前企業發展主題和必然選擇。

廣西某企業回收廢舊鉛酸電池,經過拆解分選后,鉛柵經過熔煉及精煉,鉛泥與礦產鉛等原料經過富氧側吹熔煉及后續處理后,生產電鉛、合金鉛和多金屬鉛等產品,并副產濃度為98%的硫酸、精銻、銀錠等產品。

1 原料、燃料及輔助材料

本工藝以廢舊鉛酸電池、脆硫鉛銻礦、銀精礦、鉛銀渣料為原料;燃料有煤、發生爐煤氣;輔助材料有工業氧(含O299.6%)、石英砂、石灰石等。

2 工藝方案選擇

2.1 拆解預處理工藝

廢舊鉛酸電池采用自動破碎分選系統可降低勞動強度,提高生產效率低,改善作業環境,分離徹底,分選效果明顯優于人工分選,各物料之間殘留率低,金屬回收率高。通過對廢舊鉛酸蓄電池進行破碎分選預處理,可實現廢舊鉛酸蓄電池中的鉛柵硬鉛物料、鉛泥物料和有機物完全分離[1]。

2.2 鉛泥處理工藝

鉛泥物料的處理方法有濕法、火法及濕法-火法聯合等三種處理工藝流程[2-4]。

其中火法熔煉是將破碎分選得到的鉛泥直接送入火法熔煉爐進行高溫熔煉,其工藝過程簡單,但熔煉溫度高,煙氣含SO2濃度高可生產硫酸產品,適合于與礦產鉛聯合冶煉生產。

濕法流程是先采用碳酸鈉溶液浸出含鉛膏泥,將膏泥中的硫酸鉛轉化為碳酸鉛,經壓濾后得到由PbCO3、PbO及PbO2等組成的轉化料,轉化料經干燥窯低溫分解,使物料中的PbCO3和PbO2全部分解為PbO,再用H2SiF6廢電解液浸出,得到PbSiF6浸出液(富鉛液)送電解生產電鉛。該工藝一般需進行二段浸出,同時,為穩定電解操作,還要往電解液中添加明膠、木質磺硫酸鈣以及含As或P的化合物等,工藝流程較長,且因含As物料的加入,存在環境污染隱患,使用廠家較少。

濕法—火法聯合流程是將廢舊鉛蓄電池分離后得到的鉛泥加入適當過量的脫硫劑(碳酸鈉)進行預脫硫,將膏泥中的硫酸鉛轉化為碳酸鉛,經壓濾后、得到由PbCO3、PbO及PbO2等組成的轉化料,轉化料再經火法熔煉生產粗鉛,粗鉛經精煉后得到再生鉛產品。該工藝需進行預脫硫,是單一再生鉛企業優先選用的工藝流程。

根據國家產業政策和相關技術規范要求,結合項目具體建設條件,本項目擬采用廢舊鉛酸電池與礦產鉛聯合火法冶煉處理的生產工藝。

3 工藝流程

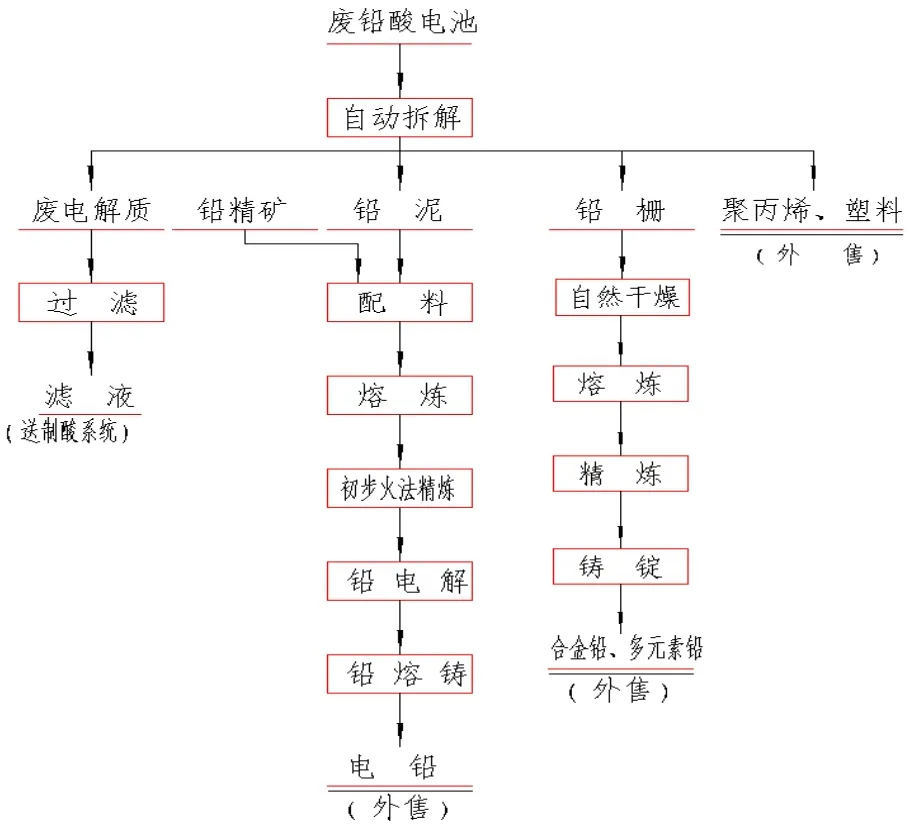

本工藝主要包括廢舊鉛酸電池拆解、配料及熔煉(含側吹氧化熔煉、側吹還原熔煉、側吹煙化爐吹煉)、初步火法精煉、鉛電解及熔鑄、鉛柵處理等工序。主工藝流程圖如圖1所示。

圖1 廢舊鉛酸電池與礦產鉛聯合處理主工藝流程

3.1 廢舊鉛酸電池拆解

廢舊鉛酸電池采用全自動破碎分選技術,將組成廢舊鉛蓄電池的有機物(塑料)、鉛柵、鉛泥及廢電解質分離。拆解分選出的有機物(塑料)造粒后外售;廢電解液過濾凈化后,送制酸系統。

3.2 配料及熔煉

鉛泥與鉛銻礦、銀精礦、鉛銀渣料等原料經配料制粒后直接送入富氧側吹氧化爐進行氧化熔煉,產出部分銻銀粗鉛合金和氧化渣,氧化渣經溜槽連續進入富氧側吹還原爐,并加入碎煤及少量熔劑進行還原熔煉,產出二次銻銀粗鉛合金和還原渣,還原渣通過溜槽連續流至煙化爐,進行煙化吹煉,產出次氧化鋅煙塵和熔煉棄渣。次氧化鋅煙塵送鋅生產系統,熔煉棄渣經水淬粒化后外售給水泥廠等建材生產企業。

3.3 初步火法精煉

銻銀粗鉛合金由溜槽引入至火法精煉鍋進行初步火法精煉,將銅從銻銀粗鉛合金中分離,得到銅浮渣和銻銀粗鉛陽極板,銅浮渣經熔煉后產出銅锍產品送企業銅生產系統;銻銀粗鉛陽極板送電解精煉。

3.4 鉛電解及熔鑄

電解過程中,銻銀金鉍等有價金屬進入陽極泥中,金屬鉛從陽極板溶解,在陰極上沉積析出,實現銻、銀等金屬與鉛的分離,陰極析出鉛經熔鑄后得到電鉛產品外售。

3.5 鉛柵處理

鉛柵、焦粉和鐵屑經過混料后,運至純氧強化熔煉爐進行熔煉,產出粗鉛。粗鉛加入鉛鍋熔化,并在熔化的鉛液中配入合金元素,經過澆鑄成為合金鉛、多元素合金鉛產品。

4 主要技術指標

4.1 處理規模及產品方案

4.1.1 處理規模

年處理廢舊鉛酸蓄電池165000t/a,脆硫鉛銻礦77000 t/a、銀精礦140000 t/a、鉛銀渣50000 t/a,生產電鉛200kt/a。

4.1.2 產品方案

電鉛(含Pb99.994%) 200kt/a。

精銻(含Sb99.65%) 14.7kt/a。

銀錠(含Ag99.99%) 600t/a。

聚丙烯、塑料 18.2kt/a。

硫酸(98%) 147.6kt/a。

4.2 主要金屬回收率

本工藝主要金屬回收率見表1。

表1 主要金屬回收率

5 結論

本工藝以廢舊鉛酸電池、礦產鉛等為主要原料,經過富氧側吹熔煉及后續處理后,可綜合利用資源,變廢為寶,符合循環經濟“資源化、減量化、再利用、再循環”的原則;在規模、技術路線、能耗、環境保護等各方面均符合國家對再生鉛產業發展的相關產業政策及標準、規程規范的要求,屬于國家重點鼓勵的發展項目。

本工藝該工藝技術先進,將給企業帶來良好的經濟效益、社會效益及環境效益,也將使企業將成為廢舊鉛酸電池資源化利用的標桿。