基于金屬材料熱處理的冶金技術控制性能研究

劉偉潔

(河鋼集團宣鋼公司,河北 張家口 075100)

常規冶金技術控制方法采用多個指標不同評價體系進行對冶金技術的控制,技術控制靈活,適用于小型冶金企業的技術控制,但由于不同體系執行不同標準,不同標準間評價指標不同,當常規冶金技術控制應用于大型冶金企業時,存在冶金技術控制有效性較低的不足[1],不適合大型冶金企業的冶金技術控制。

為此提出了基于金屬材料熱處理的冶金技術控制性能研究。

利用金屬材料熱處理理論基礎,根據不同礦石成分進行金屬液相線計算,實現冶金控制溫度的優化,控制金屬材料自由能變化,改善冶金凝固順序,優化冶金控制過程,完成了基于金屬材料熱處理的冶金技術控制性能研究,實驗數據表明,提出的冶金技術具有較高的控制有效性。

1 基于金屬材料熱處理優化冶金控制溫度

冶金控制溫度是影響冶金技術控制性能的核心參數之一,將直接影響冶金技術控制有效性。為了改善常規冶金技術控制方法的限制性,引入金屬材料熱處理技術手段,進行冶金控制溫度的優化。

冶金過程是金屬礦石通過高溫冶煉的金屬的過程。又因為金屬為晶體材料,存在固定的熔點以及相變過程[2]。基于金屬材料的熱處理手段,能夠合理的控制熔煉溫度。

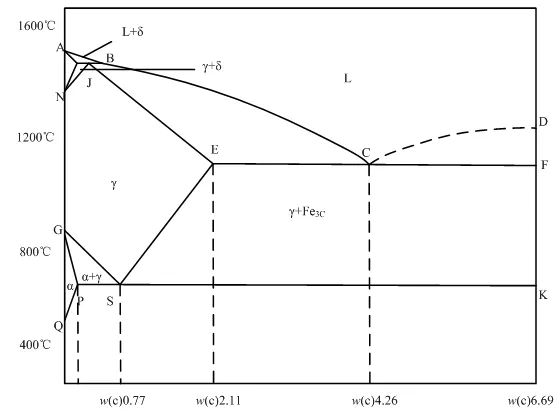

其金屬材料的熱處理過程,是材料的相變過程,為合理的控制冶金溫度,首先確定冶金熔煉溫度,其冶金熔煉溫度的確定,是根據金屬材料熱處理相圖決定的,其金屬材料熱處理相圖如圖1所示[3]。

圖1 金屬材料熱處理相圖

根據金屬材料熱處理相圖可知,需熔煉金屬礦石須達到液相線溫度,若礦石熔煉溫度低于液相線溫度,則礦石熔煉緩慢,耗能較大,很難達到高效的熔煉效果,同時若熔煉溫度過高,首先造成熱能的浪費,其次是造成金屬過熱,引起金屬成形性較差的問題。為此基于金屬材料的熱處理,確定熔煉液相線溫度,根據冶煉礦石不同,其金屬的液相線溫度有所不同,可用公式(1)表示:

式中,d代表礦石含碳量,l代表礦石含鐵量,T代表礦石雜質成分含量,M代表熱處理像圖的顯示溫度。

基于金屬材料熱處理,依托不同礦石的金屬液相線計算,實現冶金控制溫度的優化。

2 改善冶金凝固順序優化冶金控制過程

基于金屬材料熱處理的另一個關鍵技術,是通過改善冶金凝固順序,對傳統冶金控制過程進行優化。改善冶金凝固順序,是通過控制金屬材料由一種組織,向另一種組織轉變過程而實現的。

冶金過程中由于不同組織的凝固順序不同,將會給冶金技術控制性能帶來較大的困擾,為此通過控制鐵素體、奧氏體、萊氏體相變過程,控制冶金凝固順序,由于鐵素體、奧氏體、萊氏體的相變自由能不同,通過控制其相變自由能,使E鐵素體>E奧氏體>E萊氏體,用于實現對冶金凝固順序的改善,而控制相變自由能的方式,從而完成冶金控制過程的優化,基于金屬材料熱處理優化冶金控制溫度,完成了冶金技術控制性能研究。

3 實例分析

為了保證本文提出的基于金屬材料熱處理的冶金技術控制性能研究有效性,進行實驗分析,驗證其冶金技術控制有效性。實驗過程采用仿真實驗的形式進行驗證,利用常規冶金技術控制方法作為實驗對比對象。

實驗過程中,模擬5種不同生產規模的冶金企業,其產量分別為50t/d、100t/d、200t/d、400t/d、800t/d,代表小型冶金企業、中型冶金企業、大型冶金企業。控制不同冶金企業生產規模作為實驗自變量,進行冶金企業控制有效率的驗證,為了量化冶金企業控制有效率,其冶金企業控制有效率可用公式(2)表示:

式中,b代表冶金企業生產產品性能,E代表企業生產環節配合有效性,Rc代表冶金企業生產工藝執行有效性。

根據仿真實驗,獲取冶金產品相關參數,根據公式(2)進行計算,得出冶金企業技術控制有效率如表1所示:

表1 冶金企業技術控制有效率

根據上表可以得出,傳統冶金技術控制有效率在模擬的冶金企業生產規模下,平均有效率為76.60%。提出的基于熱處理的冶金技術平均控制有效率為89.94%,提出的冶金技術控制有效率較傳統控制有效率提高13.34%,促使冶金技術控制性能得到大幅提升,適合不同冶金企業的冶金技術控制。

4 結束語

本文提出了基于金屬材料熱處理的冶金技術控制性能研究,基于金屬材料熱處理優化冶金控制溫度,改善冶金凝固順序優化冶金控制過程,實現了本文的研究,實驗驗證,本文提出的冶金控制技術具有較高的有效性,希望本文的研究,能夠為冶金技術控制性能的研究提供理論依據。