井筒貯礦對放礦磨損影響分析

詹森昌

(江西銅業集團公司德興銅礦,江西 德興 334224)

1 引言

在溜井放礦過程中,礦石在井筒中移動,礦石與四周井壁接觸,井壁產生磨損。尤其是貯礦段上部的井空部分,卸礦的礦石對井壁的局部撞擊而產生局部磨損。雖是局部磨損,但隨著撞擊次數的增加,磨損部位會逐漸擴大,對生產和安全造成很大影響,嚴重時導致井筒報廢。

在井筒貯滿礦時進行放礦,井壁受到礦石的磨損是緩慢的,全井筒的磨損是均勻的、有規律的,是可預測的。現結合德興銅礦滿井放礦實例,通過實測數據的分析,研究井筒磨損規律。

2 井筒中貯礦對井壁產生的壓力

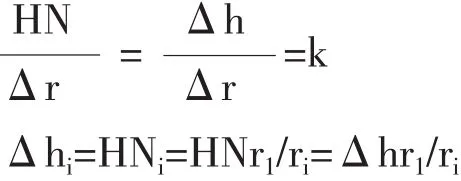

井筒中的礦石,其對井壁產生的壓力分布,不同于液體的直角三角形分布,也不同于一個完整的固體對井壁不產生壓力。井筒中散體礦石對井壁產生的壓力是均勻分布的,井筒四周和上下都是相等的,只是與礦石性質和井筒半徑有關。其壓力計算式[1]:

式中:P為井筒中貯礦對井壁產生的壓強,N/m2;r為井筒半徑,m;γ為礦石的松散體重。t/m3;α為礦石與井壁的摩擦角,度。

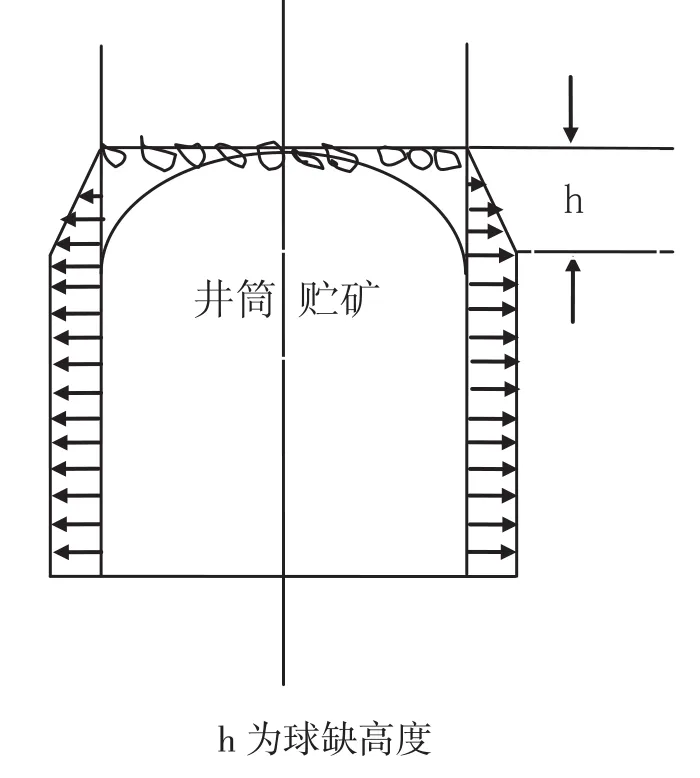

根據計算式(1),可作出貯礦對井壁產生的壓力分布示意圖如圖1。

3 井筒貯礦段井壁磨損規律

圖1 貯礦對井壁的壓力分布示意圖

溜井放礦過程中,貯礦段的礦石移動是緩慢、均勻下降,四周的礦石與井壁接觸,產生磨損。其磨損表現為:磨損速度較小且均勻,井壁光滑[2]。礦石對井壁磨損輕微,溜井周邊磨損均勻[3]。貯礦段溜井磨損均勻,上下非常接近[4]。全溜井井壁光滑、完整、磨損輕微[5]。

根據貯礦對井壁產生的側壓力是均勻分布,和上述文獻中表述的井壁產生的磨損現象,可以得出井壁磨損規律是:在溜井放礦過程中,貯礦段井壁產生的磨損,是以井筒中心線為中心,井壁的四周磨損擴大是均勻的、相等的,上下是相近的。

4 溜井井筒磨損計算式

根據上述溜井放礦井壁產生的磨損規律,在不同直徑的井筒用相應的1m高的礦石,從井筒上部向下摩擦(放礦)一次,井壁四周磨損擴大的量是非常的微小,但是相同的;每次產生的磨損量都是一樣的。因此,只要知道1m高的礦石與井壁摩擦(放礦)次數,就能計算出相應放出的礦石高度Δh,計算出井壁磨損擴大量和相應放出的礦石量,其計算式[6]:

式中:q為井筒直徑磨損擴大0.1m時放出的礦石量,萬t;S為井筒斷面積,m2;H為相應井筒直徑的高度為1m的礦石,m;γ為礦石松散體重,t/m3;N1為井筒直徑磨損擴大0.1m時,1m高度礦石與井壁的摩擦次數,萬次;Δh為q礦石量構成的礦石高度,等于HN1乘積,m。

式(2)是沒有考慮井筒貯礦對井壁產生側壓力條件下,井筒直徑磨損擴大0.1m時放出的礦石量。但是兩個物體在摩擦過程中,外部壓力加大時,磨損速度是會加快的。溜井井壁受到貯礦產生的側壓力,如式(1)所示,是與井筒半徑成性線正比的。因此,溜井放礦時,礦石與井壁產生的摩擦損失,也會隨著井筒半徑的磨損擴大,側壓力增加,磨損速度也會隨之增大。

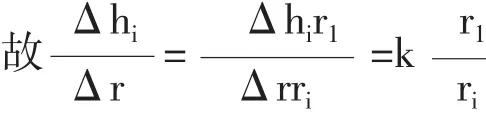

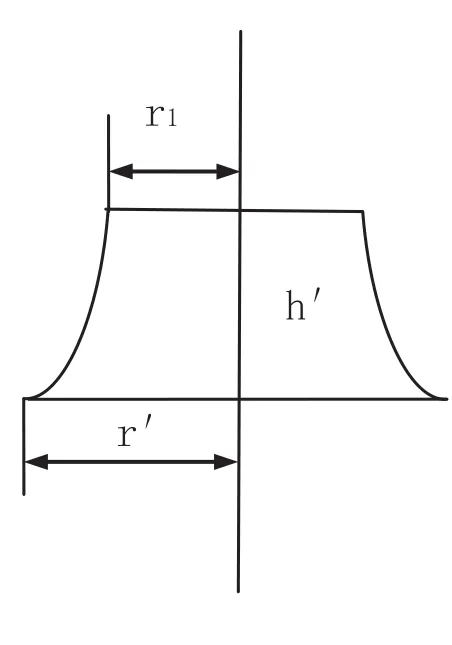

假設,溜井放礦時,井壁磨損擴大的量,與井壁受到貯礦產生的側壓力成線性正比。即在各種井筒半徑時,井壁受到高度為1m的礦石摩擦次數為Ni,井壁產生的磨損擴大量為Δr,與考慮貯礦側壓力影響的初次摩擦次數為N相比,他們存在Ni=Nr1/ri;Δ hi=Δh r1/ ri關系,井筒磨損擴大量與放礦量之間存在如下關系:

式中:qi為井筒半徑為ri時井壁磨損擴大Δr放出礦石量,萬t;Si為井筒半徑ri時的斷面積,m2;r1為井筒初始半徑,m;ri為當時的井筒半徑,m;Ni為井筒半徑為ri時,井壁磨損擴大Δr需1m高的礦石與井壁的摩擦次數,萬次;N為考慮貯礦對井壁產生側壓力時的初次摩擦次數,萬次;Δhi為qi礦石量構成的礦石高度,等于HNi乘積,m;其它同上。

現以德興銅礦1號溜井的數據進行分析。

原始數據:初始井筒半徑r1=3m,累計放礦量Q=1014.4萬t,井筒磨損擴大至r=3.655m。

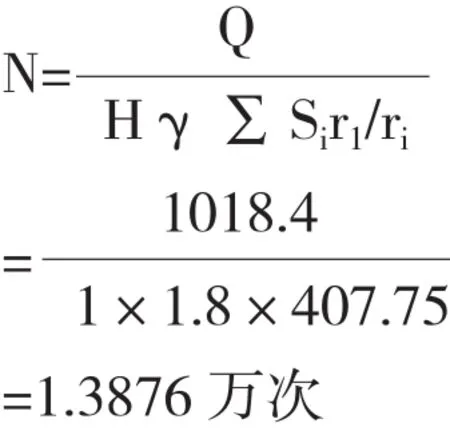

4.1 求初次摩擦次數N

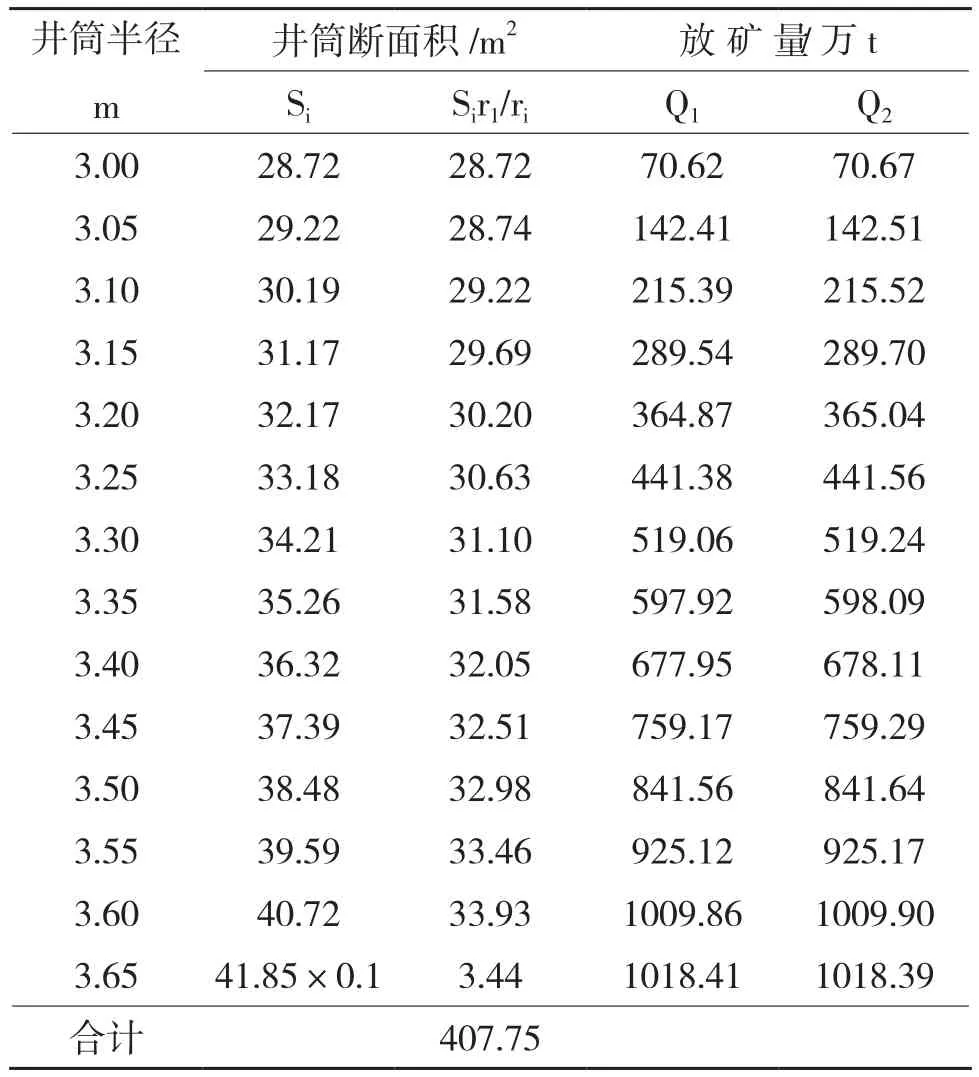

式(3)中Si、ri都是變量,必須把兩者相乘使其成為一個變量,進而求出N,把井筒半徑從r1=3m磨損擴大至r=3.655m,按Δr=0.05 m分成14檔,并把各檔的井筒斷面積Si乘以r1/ri得出Sir1/ri面積,如表1。

把式(3)中qi相加,得出累計的放礦量Q:

根據式(4)得:

式中:符號意義同上。

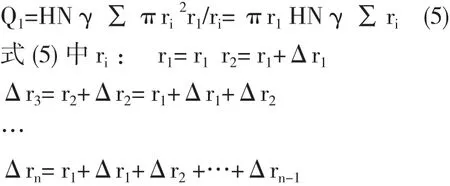

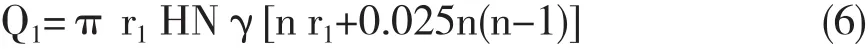

4.2 多項式的計算式

根據(4)式得:

令 Δr1=Δr2=…=Δrn-1

得 ∑ ri=n r1+0.025n(n-1)

式中:n為多少個Δr項數,其它同上。

式(6) 計算出的各檔放礦量Q1,見表1。

4.3 積分式計算式

根據表1和式(4)計算得的初次摩檫次數N=1.3876萬次,它是井筒磨損擴大Δr=0.05m時,所需1m高礦石摩檫井壁的次數。也就是說,在不同的Δr值,就有相應的N值,若把各個不同Δr值換算成相同的一個Δr值時,其各個N、Δh值是相同的。如上面提到的(6)式中的Δr由0.05m變換成1m后,其計算出的K(=Δh/Δr)值和(9)式中的大小就一樣了。即:

把式(7)中的Δhi代入(3)式得:

當Δr 0,qi0,對(8)式積分

式中:符號意義同上。

把 Q=1018.4萬 t,r1=3m,r=3.655m 代入式 (9),得:K=27.543

式(9)計算出的各檔放礦量Q2,見表1。

表1 井筒斷面積、摩擦次數、放礦量計算表

從表1中的Q1、Q2數據可看出,(6)式和(9)式計算出的放礦量,誤差在0.07%以內,說明推導是正確的。

另外,計算式(9)中的k,表面上是個無名數,實質上是井筒半徑磨損擴大時,需用H=1m高的礦石摩擦井壁的次數。式(6)和表1中N=1.3876萬次,是井筒半徑磨損擴大0.05m時所需的摩擦次數,若變換Δr=1m時,K=HN=27.752萬次,與式(9)中的k=27.543基本吻合,誤差為0.75%。

5 考慮與未考慮貯礦側壓力對井壁磨損產生影響的比較

5.1 放礦量比較

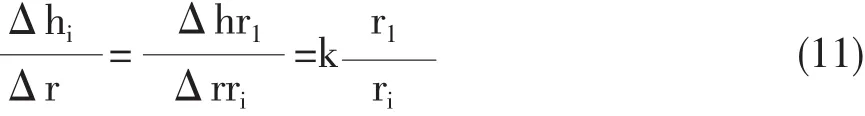

未考慮貯礦側壓力影響的計算式[7]:

式中:k′=24.7525;其它同上。

考慮貯礦側壓力影響的計算式:

式中:符號的意義同上。

兩者放礦量和磨損速度的計算結果,見表2。

表2 放礦量與磨損速度計算表

5.2 圖形比較

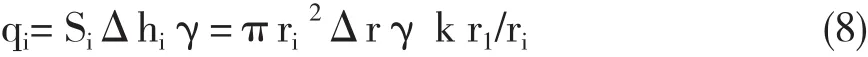

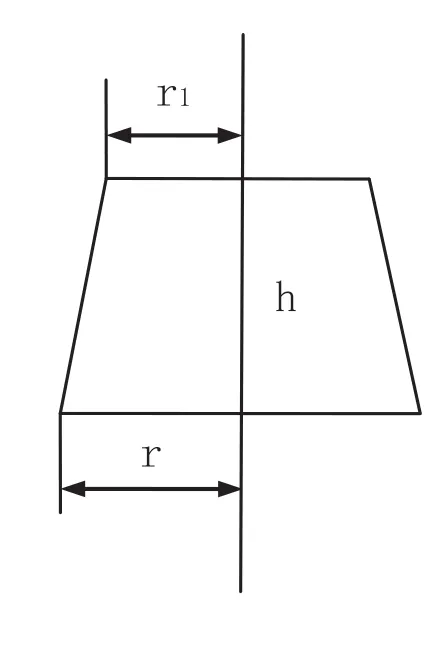

“采礦技術”2016年4期“溜井放礦量與磨損量計算式的數模”[7]提及,它們之間關系可用圓臺體的數學模型來表示,如圖2。當溜井初始半徑r1確定后,隨著放出礦石高度Δh =NH的增加,放出礦石量ΔQ的增加,井筒半徑隨之擴大Δr,ΔQ(Δv)、Δh、Δr三者呈圓臺體參數關系。圓臺體斜面與水平面夾角α是不變的,故K=Δh/Δr是一個常數。

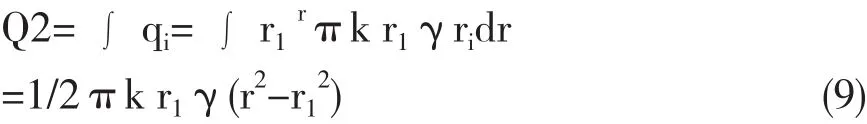

當考慮側壓力影響時,井壁磨損速度會隨著井筒半徑的磨損擴大,側壓力加大,磨損速度加快,摩擦次數減小,Δh 逐漸減小, 即

從式(11)中可看出,隨著ri的增加,逐漸變小,故圖2的圓臺體,變成曲面圓臺體,圖3。

圖2 圓臺體

圖3 曲面圓 臺體

當兩個圓臺體的體積(放礦量)和初始半徑相等時,h>h′,r<r′。

總之,從表2、圖2、圖3數據看出,隨著放礦量的逐漸增加,井壁的磨損速度是下降的,未考慮貯礦側壓力影響時,下降速度更大。

5.3 磨損計算式檢驗

日本海田石灰石礦,該礦設計能力為30萬t/月,溜井井筒直徑5.0m,長度465m。為了控制好出礦品位和搞好溜井管理,與東京大學進行合作。在發表“關于礦石在大型溜井中流動的研究”(三之二)論文中提及:溜井井筒直徑實際成井時為5.5m,在放出261.5萬t礦石后,井筒直徑為7.15m;再放出338.8萬t后,井筒直徑為8.2m。在此基礎上,他們推導出放礦量與磨損量的關系式:

按上述公式計算,當放出216.5萬t礦石時,井筒磨損速度v0=0.003628m/萬t;再放出338.8萬t礦石時,按式(12)計算,井筒半徑r=4.596m,其誤差為:

(4.596-4.1)÷4.1=12.1%

按本文磨損計算式(9)計算,石灰石的松散體重γ=1.9t/m3,當放礦量216.5萬t時,K=6.106;在放出338.8萬t礦石時,r=4.24;其誤差率為:3.41%。

從數字上可看出,式(9)計算的誤差小,更接近實際;同時,從他們公布的大量監測數據看,溜井管理屬滿井放礦方式。

6 結論

(1)從表2中磨損速度反映出,考慮井筒貯礦的側壓力和未考慮的影響相比,前者井壁磨損速度加快;而總體的磨損速度是下降的。

(2)用日本海田石灰石礦公布的生產數據對磨損計算式進行驗算,誤差是小的,計算式是可信的。

(3)磨損計算式計算出的數據,可作為礦山規劃、設計和生產時參考。