雙功能金屬納米晶/水合肼體系催化稠油原位裂解加氫降黏改質

李彥平, 張 輝,2, 崔盈賢, 李辰宇, 李建虎, 吳 熙

(1.西南石油大學 化學化工學院, 四川 成都 610500; 2.西南石油大學 新能源研究中心, 四川 成都 610500; 3.海洋石油高效開發國家重點實驗室, 北京 100027; 4.中海油研究總院, 北京 100027)

目前占全球石油儲備70%左右的稠油存于地下難以開采,其主要原因是稠油中含有極性很強的膠質和瀝青質組分,表現出高黏度、非牛頓流體的特征[1-2]。提高稠油采收率的關鍵是降低稠油黏度、提高稠油流動性[3]。尋求有效的開采技術仍然是實現稠油高效利用所面臨的主要困難。催化裂解加氫作為稠油開采的主要技術,一方面通過高溫催化裂化將稠油輕質化,另一方面通過加氫提高產物的氫/碳比,降低硫、氮等雜原子與重金屬含量,從而提高產物質量[4]。1982年Clark和Hyne等研究了鎳鹽和鐵鹽對稠油的催化裂解降黏作用,在注蒸汽條件下反應一定時間可使稠油黏度降低70%以上,為稠油開采提供了新思路[5-6]。Mohammad等[7]將四氫萘和催化劑復配使用進行稠油降黏改質研究,取得了較好的改質效果。國內的吳川等[8-10]分別研究了甲苯、甲酸、四氫萘等作為供氫劑與催化劑共存時對稠油的改質降黏效果,結果表明:稠油API度增加,黏度、重質組分和硫的質量分數均有所降低。但上述催化加氫工藝存在催化劑適應性差、氫源不足、降黏效果不明顯等問題[11-15]。

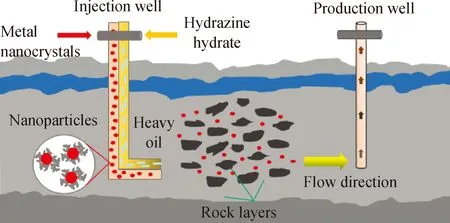

文獻[12,16-17]表明,目前應用較少的金屬納米晶催化劑可在稠油中良好分散并穩定存在,對稠油催化裂解具有較好效果,而且金屬納米晶是氮氫化合物分解釋氫的優良催化劑,可有效促進供氫劑分解釋氫[18-22]。因此筆者提出雙功能型“納米晶/水合肼”體系,金屬納米晶具有催化稠油裂解和促進供氫雙重功能,對稠油催化裂化加氫降黏具有良好應用前景;并嘗試采用液相還原法制備了單金屬鎳、鈀及鎳鈀合金納米晶催化劑,以N2H4·H2O作為供氫劑,利用高溫高壓反應釜模擬地層條件對南堡油田稠油進行催化裂解加氫研究,其反應過程如圖1所示。

圖1 模擬地層條件進行稠油催化裂解加氫示意圖Fig.1 Schematic diagram of catalytic cracking hydrogenationof heavy oils under simulated stratum conditions

1 實驗部分

1.1 原料、試劑及儀器

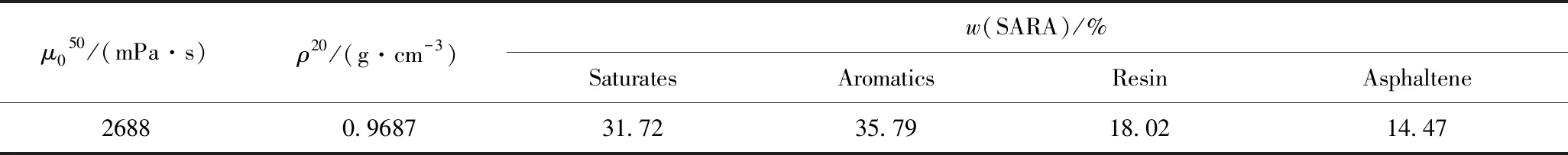

金屬鎳有機鹽、金屬鈀有機鹽、還原劑(TBAB)、正庚烷、石油醚、水合肼,均為分析純,成都市科龍化工試劑廠產品;甲苯、油酸、油胺、無水乙醇、中性氧化鋁(粒徑75~150 μm,比表面積大于150 m2/g),均為化學純,成都市科龍化工試劑廠產品;氬氣,成都金克星氣體有限公司產品。實驗用稠油樣品取自渤海灣南堡油田,其物化性質如表1所示。

表1 南堡油田稠油物化性質Table 1 Physical properties of Nanpu heavy oil

FYXD 0.3 20/350永磁旋轉攪拌高壓釜,大連通產高壓釜容器制造有限公司產品;NDJ-5S數字顯示黏度計,上海佑科儀器儀表有限公司產品;JEM-1200 EX型透射電子顯微鏡(TEM),日本JEOL公司產品;D8 Advance型X射線衍射儀(XRD),德國Bruker公司產品;氣相色譜-質譜聯用儀(GC-MS),美國安捷倫科技有限公司產品;無目鏡倒置熒光數碼顯微鏡,美國AMG公司產品;CVOR200流變儀,英國Bohlin INSTRUMENTS公司產品;微量滴定管、色譜柱,成都市科龍化工試劑廠產品。

1.2 催化劑制備

金屬鎳納米晶的制備:將0.12 g金屬鎳有機鹽及7.66 mL油酸和油胺混合物加入50 mL三口燒瓶,磁力攪拌充分溶解。升溫至110 ℃停留1 h,待體系中的水分及O2完全除去后,將0.13 g還原劑TBAB加入到上述溶液中反應30 min,反應后的溶液降至25 ℃,向其中加入乙醇和正己烷溶液,離心分離(10000 r/min,5 min),重復上述步驟清洗數次后,將所得黑色納米晶體分散在非極性的正己烷中。

金屬鈀納米晶及鎳鈀合金納米晶的制備:只需改變金屬前驅體的質量,其他與金屬鎳納米晶的制備相同,即金屬鈀納米晶制備需用0.075 g金屬鈀有機鹽;鎳鈀合金納米晶的制備需金屬鎳有機鹽和金屬鈀有機鹽分別為0.12 g和0.075 g。

1.3 稠油原位催化裂解加氫降黏最佳反應條件的確定

稠油原位催化裂解加氫降黏的反應條件:將100 g稠油放入300 mL永磁旋轉攪拌高壓釜中進行4因素3水平正交實驗,利用金屬鎳納米晶作為催化劑,考察催化劑用量、供氫劑用量、反應溫度及反應時間對反應前后油樣黏度的影響,其評價方法如下:

Δμ=(μ0-μ)/μ0×100%

(1)

式(1)中:Δμ為降黏率,%;μ0為稠油原始黏度,mPa·s;μ為稠油改質后黏度,mPa·s。

稠油反應前后的黏度使用NDJ-5S數字顯示黏度計在50 ℃下測定。

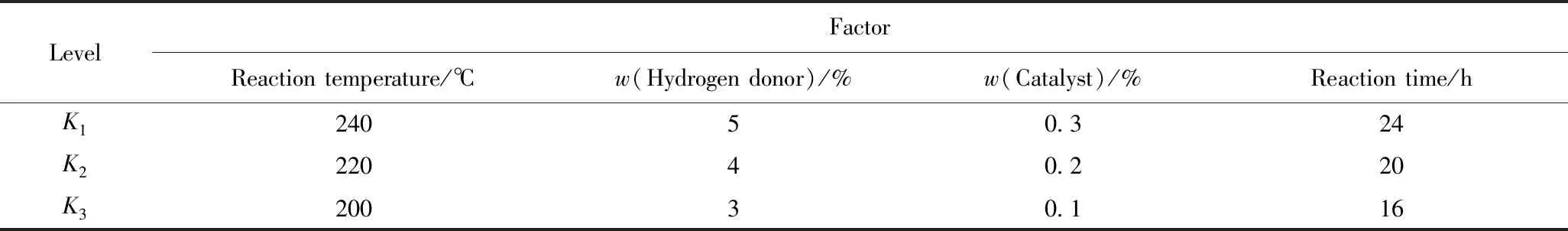

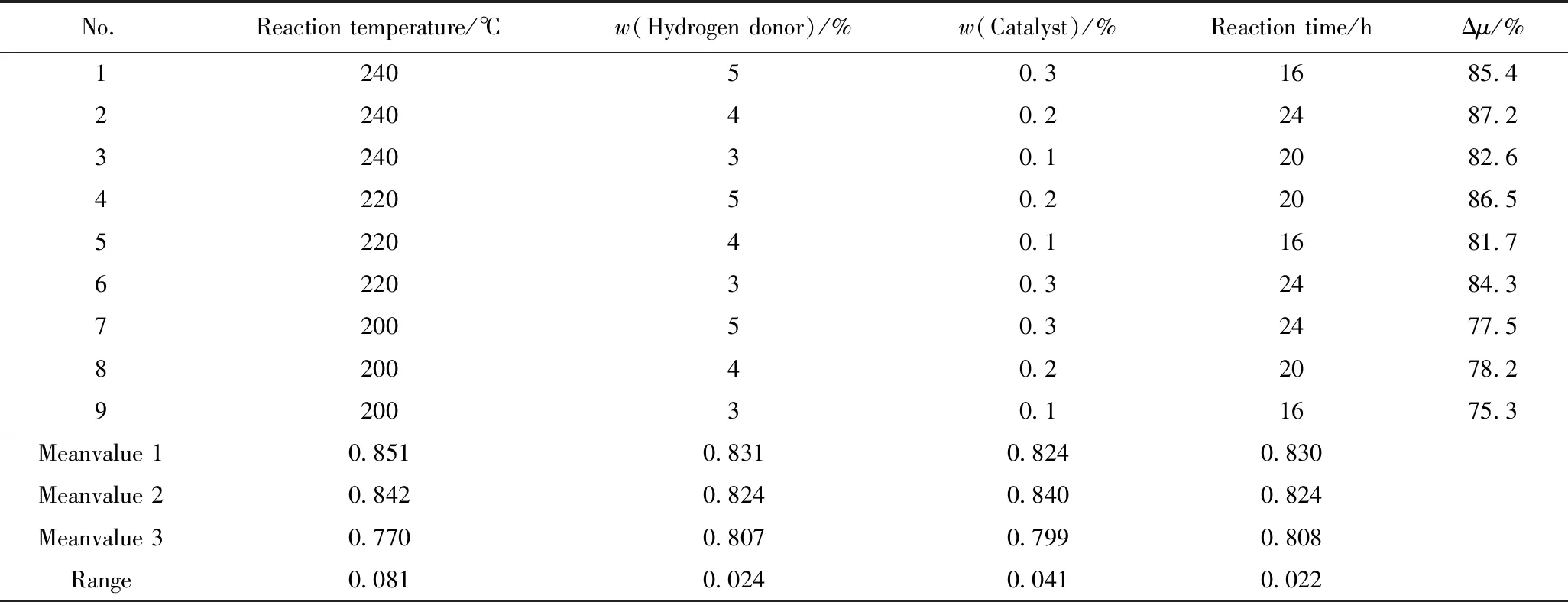

正交實驗因素水平表和實驗結果分別如表2和表3所示。

表2 納米鎳催化劑對南堡油田稠油的正交實驗因素水平表Table 2 Factors and levels of orthogonal tests by using nickel nanocatalyst in Nanpu heavy oil

表3 納米鎳催化劑對南堡油田稠油的正交實驗結果Table 3 Results of orthogonal tests by using nickel nanocatalyst in Nanpu heavy oil

從正交實驗結果可以看出,反應溫度是影響稠油降黏效果的關鍵因素,4個因素對稠油催化裂解加氫效果的影響由大到小依次是:反應溫度、催化劑用量、供氫劑用量、反應時間。其中反應溫度、催化劑用量、供氫劑用量、反應時間的最佳組合為K1K2K1K1,即最佳反應條件為:反應溫度240 ℃、催化劑質量分數0.2%、供氫劑質量分數5%以及反應時間24 h。由于設計的正交實驗中沒有這個組合,因此,補充了這個最佳反應條件下的稠油催化裂解加氫降黏改質實驗。

1.4 分析表征

采用透射電子顯微鏡分析催化劑的顆粒直徑分布、形貌等性質;采用X射線衍射表征催化劑的結構、晶型等性質;采用液固吸附色譜法按照NB/SH/T 0509—2010 測定稠油四組分;利用CVOR200流變儀測定稠油溫度-黏度曲線;利用無目鏡倒置熒光數碼顯微鏡測定反應前后油樣中瀝青質的顆粒尺寸及分布狀況;利用氣相色譜-質譜聯用儀測定反應前后油樣飽和分的組成。

2 結果與討論

2.1 催化劑結構表征

圖2為鎳、鈀及鎳鈀合金納米晶催化劑的TEM分析結果。由圖2可知,金屬納米晶催化劑顆粒直徑較小,鎳、鈀、鎳鈀的粒徑約為5.0~6.0 nm,顆粒直徑分布均勻,為催化劑與稠油充分接觸提供了保證。

圖2 金屬納米晶催化劑的TEM照片Fig.2 TEM images of metal nanocrystal catalysts(a) TEM image of Ni; (b) TEM image of Pd; (c) TEM image of Ni-Pd alloy

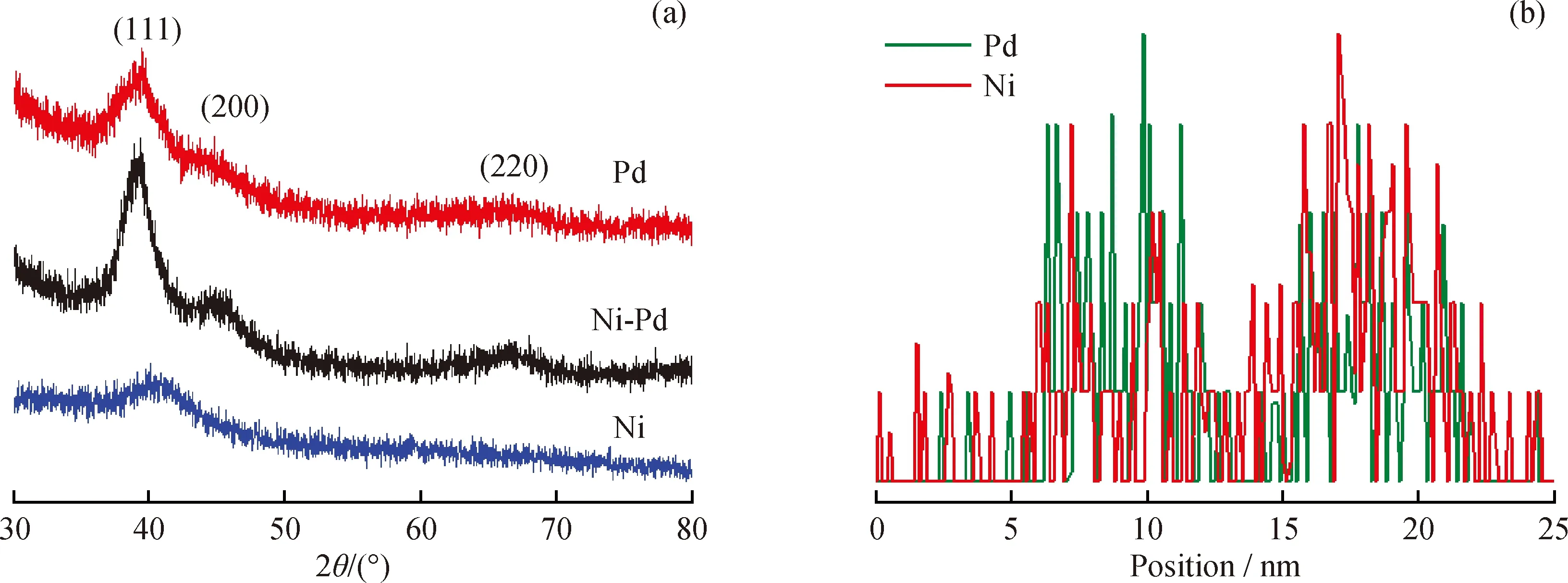

圖3(a)為金屬納米晶催化劑的XRD譜圖。由XRD表征結果可知,所制備的鎳納米晶在40.5°處出現明顯衍射峰,對應于鎳納米晶的(111)晶面;鈀納米晶在39.5°、44.2°和66.8°處出現衍射峰,分別對應于鈀納米晶的(111)、(200)和(220)晶面;鎳鈀納米晶在39.8°、45.0°和67.0°處出現衍射峰,分別對應于鎳鈀納米晶的(111)、(200)和(220)晶面,說明所制備的催化劑均符合要求。同時,鎳鈀納米晶催化劑的衍射峰強度較鎳、鈀納米晶均增強,說明所制備的鎳鈀納米晶為合金結構。圖3 (b)為鎳鈀納米晶的線掃描譜圖,可以看出,鎳、鈀成分譜線均同時出現且連續變化,未出現某種成分譜線單獨存在的部分,進一步說明鎳鈀納米晶為合金結構[23]。

圖3 金屬納米晶催化劑的XRD譜圖及線掃描譜圖Fig.3 XRD patterns and line scan patterns of metal nanocrystal catalysts(a) XRD patterns; (b) Line scan patterns of Ni-Pd alloy

2.2 供氫劑釋氫熱力學分析

本實驗采用N2H4·H2O為供氫劑,其完全和不完全分解方程式如式(2)和(3)所示。

N2H4·H2O(l)→N2(g)+2H2(g)+H2O(g)

(2)

2N2H4·H2O(l)→

N2(g)+H2(g)+2NH3(g)+2H2O(g)

(3)

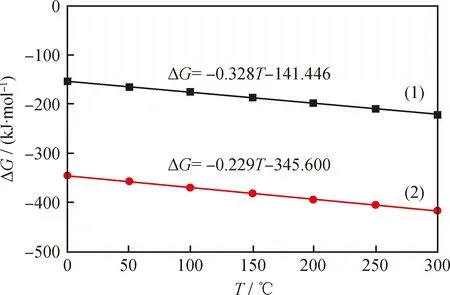

在反應達到平衡狀態時利用HSC Chemistry軟件對吉布斯自由能變(ΔG)隨溫度(T)變化的函數進行了模擬,根據公式(4)得出其變化曲線如圖4所示。

ΔG= -TΔS+ΔH

(4)

式(4)中:ΔS為熵變,kJ/mol;ΔH為焓變,kJ/mol;T為溫度, ℃。

由圖4可知,在0~300 ℃范圍內ΔG?0,且ΔG隨溫度增大而減小,因此可保證N2H4·H2O在反應條件下分解釋氫。

圖4 N2H4·H2O分解的ΔG-T曲線Fig.4 ΔG-T curve of N2H4·H2O decomposition(1) Complete decomposition; (2) Incomplete decomposition

同時利用HSC Chemistry軟件對其完全分解和不完全分解情況下的轉化率隨溫度變化函數進行了模擬,其變化曲線如圖5所示。

圖5 N2H4·H2O分解的轉化率-溫度(T)曲線Fig.5 Conversion rate-temperature (T) curve of N2H4·H2O decomposition(a) Complete decomposition; (b) Incomplete decomposition

由圖5可知,N2H4·H2O可較容易地完全分解生成N2和H2,若不完全分解生成NH3,則產生的NH3在300 ℃也可自發轉化為N2和H2。本實驗中采用雙功能型金屬納米晶催化劑,利用高溫高壓反應釜模擬地層條件,在油層溫度和壓力條件下,可加速不完全反應中產生的NH3分解生成N2和H2。H2用于稠油重質組分催化裂解加氫;N2能提高地層壓力,進而增加原油流動性,提高稠油采收率。因此實驗中采用N2H4·H2O作為供氫劑具有一定的可行性。

2.3 降黏效果對比

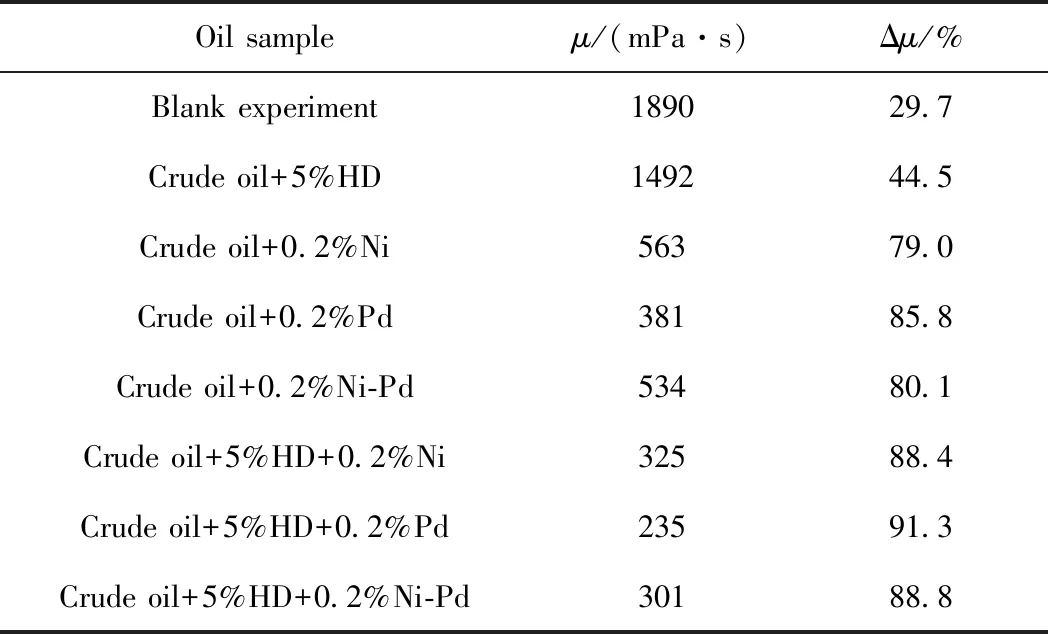

基于上述對催化劑結構及供氫劑釋氫狀況的熱力學分析,筆者考察了金屬納米晶催化劑與供氫劑復配使用的催化裂解加氫降黏改質效果,在最佳反應條件下對南堡油田稠油進行了8組對比實驗,分別為空白實驗、僅添加5%(質量分數)供氫劑、僅添加0.2%(質量分數)納米晶催化劑以及添加5%供氫劑+0.2%納米晶催化劑共同作用,降黏效果如表4 所示。

由表4可知:在最佳反應條件下,空白實驗稠油的降黏率最低,為29.7%;加入供氫劑后降黏率有了小幅提高,但仍然偏低;加入納米晶催化劑降黏率有了大幅提高;當催化劑與供氫劑復配使用降黏率達到最大值。5%供氫劑和0.2%納米鈀催化劑共同作用降黏率最高,原油黏度由 2688 mPa·s (50 ℃) 降至 235 mPa·s (50 ℃),降黏率達91.3%;其次為鎳鈀合金屬和鎳納米晶,其降黏率分別為88.8%和88.4%。同時對反應后降黏率最高的油樣利用流變儀測定了其黏度-溫度曲線,如圖6 所示。

表4 稠油改質前后的黏度(μ0, μ)及降黏率(Δμ)Table 4 Viscosity (μ0, μ) and viscosity reductionrate (Δμ) of heavy oil before and after upgrading

μ0=2688 mPa·s; HD—Hydrogen donor; Reaction conditions:m(Crude oil)=100 g,T=240 ℃,w(Catalyst)=0.2%,w(Hydrogen donor)=5%,t=24 h

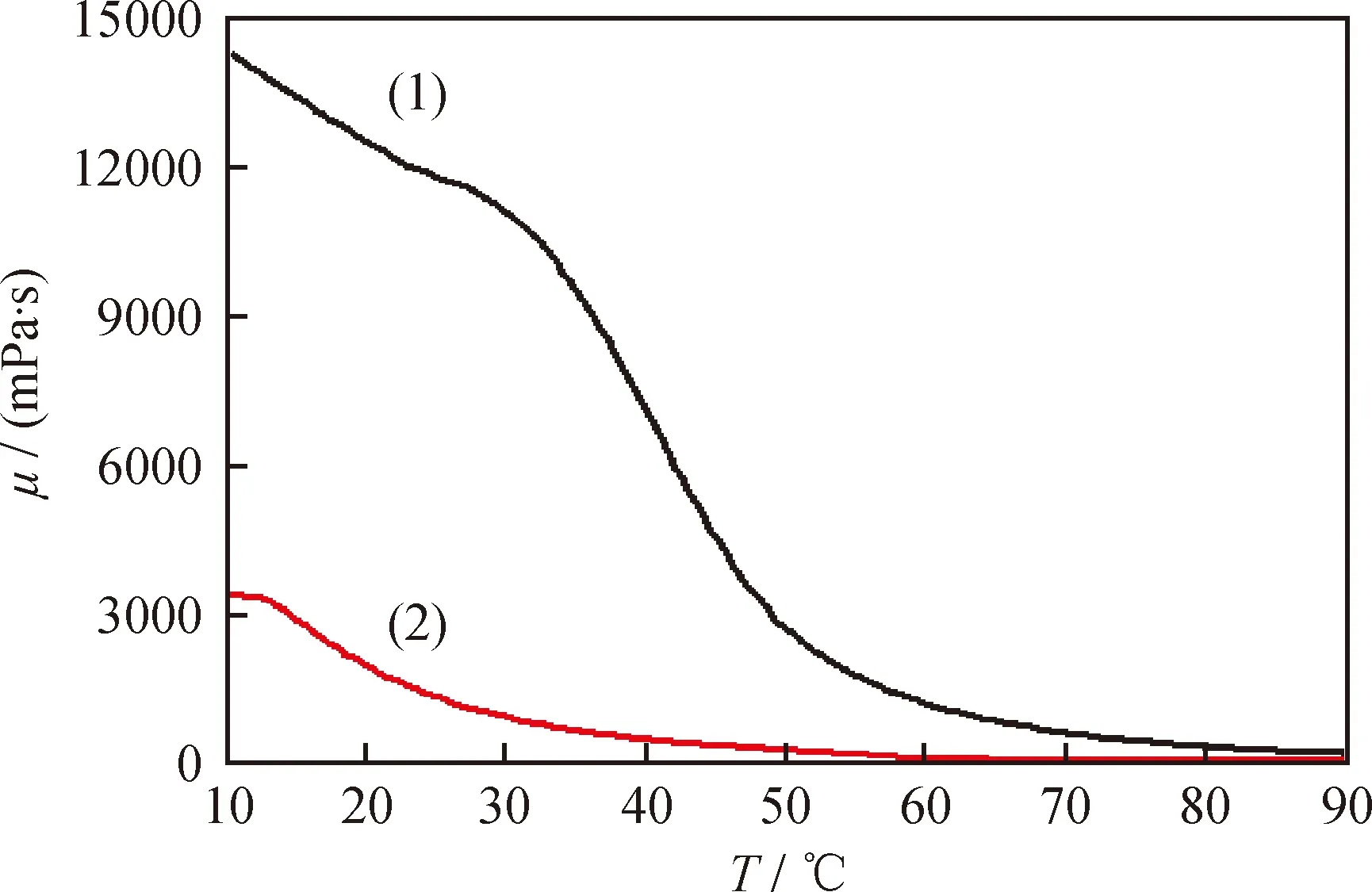

圖6 稠油改質前后黏度(μ)-溫度(T)曲線Fig.6 Viscosity (μ)-temperature (T) curve ofthe heavy oil before and after upgrading(1) Crude oil; (2) Upgraded oil

由圖6可知:南堡油田稠油黏-溫性能較差,溫度低于50 ℃時,黏度隨溫度升高迅速下降;溫度高于50 ℃時,黏度變化不大。而改質后稠油在50 ℃的黏度為235 mPa·s,且黏度隨溫度變化較小,不可逆地降低了稠油黏度,改善了稠油品質。

2.4 改質前后稠油的物性分析

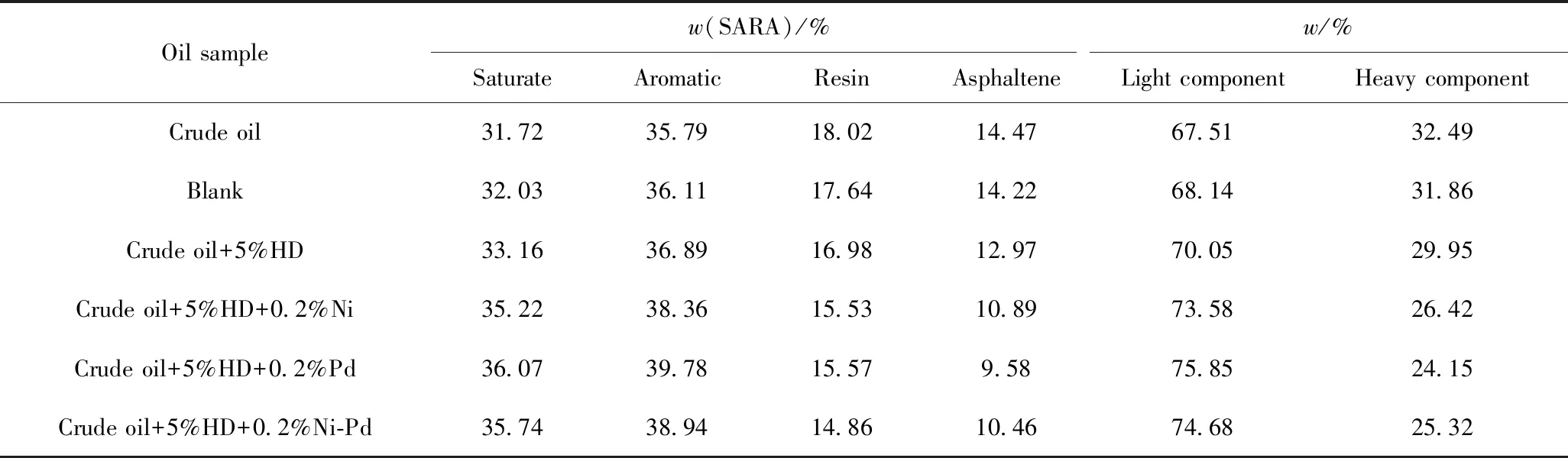

為了進一步考察上述對比實驗中的降黏效果,對原油及最佳反應條件下得到的改質油進行SARA族組成測定,考察金屬納米晶催化劑和供氫劑催化裂解加氫改質后,改質油的組成變化,其結果如表5 所示。由表5可知:原油的輕質組分質量分數為67.51%,重質組分質量分數為32.49%;改質后稠油中飽和烴和烴和芳香烴含量上升。其中,5%供氫劑和0.2%納米鈀催化劑共同作用SARA組成變化最大,飽和烴質量分數從31.72%上升到36.07%,芳香烴質量分數從35.79%上升到39.78%;瀝青質和膠質含量明顯下降,瀝青質質量分數從14.47%下降到9.58%,膠質質量分數從18.02%下降到15.57%。這說明改質稠油黏度下降主要歸因于輕質組分含量的增加和重質組分含量的降低。

從反應前后SARA組成分析可以看出,該反應過程發生了催化裂解加氫改質,由于改質過程中體系含有供氫劑,膠質和瀝青質裂解產物發生加氫輕質化反應,生成小分子烴類化合物,導致輕質組分含量增加,稠油黏度大幅降低。

表5 稠油改質前后SARA組成分析結果Table 5 SARA composition analysis of the heavy oil before and after upgrading

HD—Hydrogen donor; Blank sample reaction conditions:m(Crude oil)=100g,T=240 ℃,t=24 h, without catalyst and hydrogen donor.

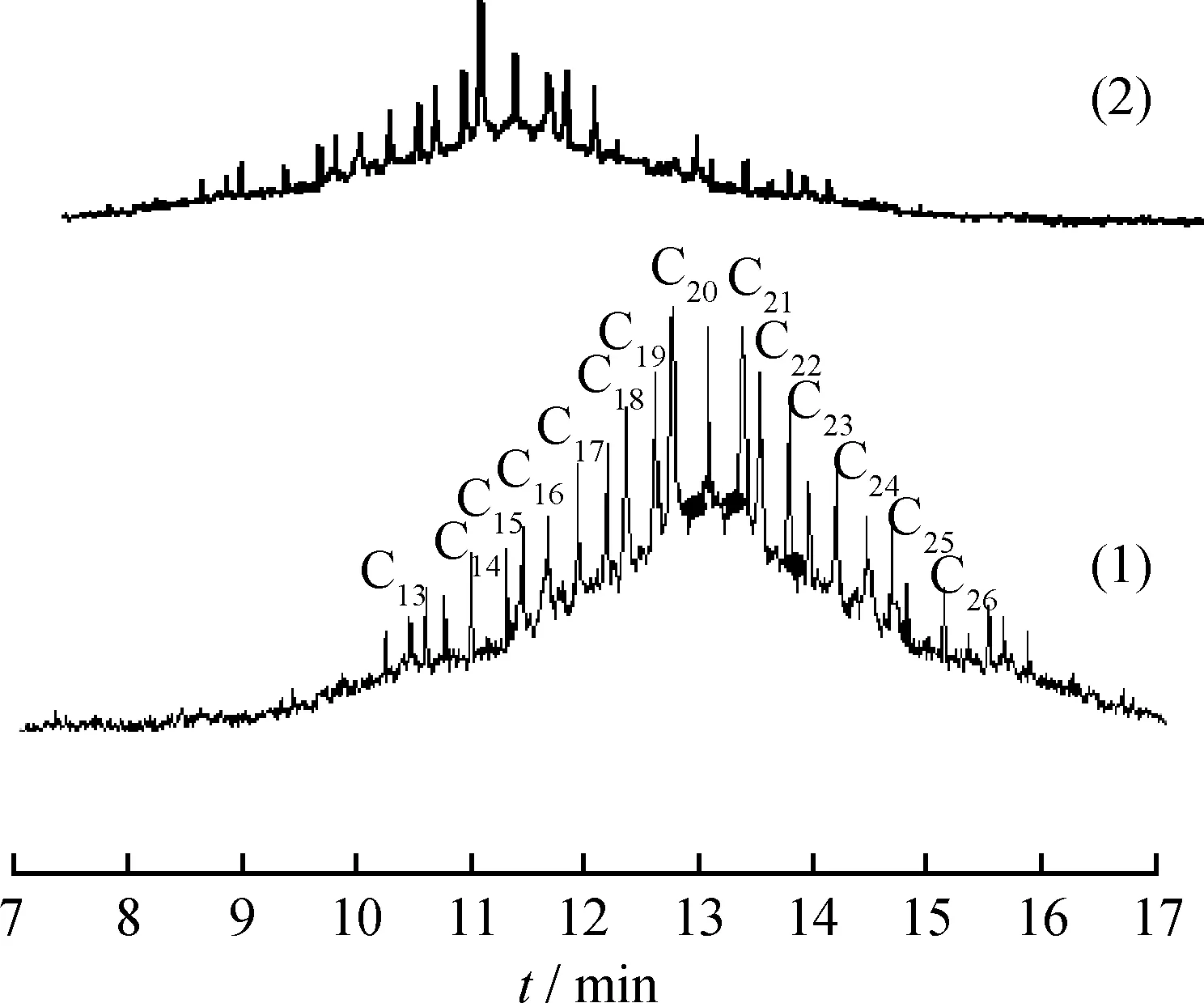

稠油改質前后飽和烴的GC-MS譜圖見圖7。由圖7可知:改質前稠油中的飽和烴主要以C13~C26為主,且出峰時間較遲;改質后其出峰時間明顯提前,且大分子飽和烴明顯減少。這說明稠油催化裂解加氫改質后,相對分子質量大的飽和烴發生斷裂,轉化為相對分子質量小的飽和烷烴。

圖7 稠油改質前后飽和烴的GC-MS譜圖Fig.7 GC-MS patterns of saturated hydrocarbonsbefore and after upgrading(1) Crude oil; (2) Upgraded oil

稠油中含量較高的膠質和瀝青質一般是由含硫、氮、氧等雜原子的大分子化合物組成的聚集體。在這些聚集體結構中主要存在氫鍵、離子鍵、共價鍵以及分子間作用力等化學作用。正是由于這些化學作用,稠油中的膠質、瀝青質發生締合形成大分子聚集體,使稠油黏度增大[24]。本實驗對稠油進行催化裂解加氫改質處理,使稠油中部分鍵能較弱的化學鍵如C—C、C—S、C—N等發生斷裂,大分子裂解為小分子。斷裂的長鏈烴類大分子通過供氫劑加氫,使分子聚集體變小,稠油飽和度增加,進而使稠油輕質化程度提高[25-26]。稠油經催化裂解加氫后重質組分結構被破壞,使其黏度發生不可逆降低。

3 結 論

(1)利用液相還原法制備了雙功能型鎳、鈀及鎳鈀合金納米晶催化劑,通過TEM和XRD表征證明所制備的樣品均符合要求,且顆粒直徑較小,能夠與稠油充分接觸。

(2)通過正交實驗確定了南堡原油催化裂解加氫反應的最佳反應條件為:反應溫度240 ℃、催化劑質量分數0.2%、供氫劑質量分數5%以及反應時間24 h。利用HSC Chemistry軟件分析了供氫劑 N2H4·H2O 的熱力學平衡狀況,表明在反應條件下N2H4·H2O可分解產生N2和H2,能夠作為供氫劑使用。

(3)在最佳反應條件下進行了8組南堡原油催化裂解加氫對比實驗。結果表明,鈀納米晶催化劑降黏效果最好,可使南堡油田稠油黏度從2688 mPa·s降至235 mPa·s,降黏率達到91.3%。SARA四組分分析表明,改質后油樣重質組分質量分數減少了8.34百分點,進一步證明了上述結果。