仿馴鹿足底形貌胎面單元對輪胎防滑性能影響分析

張 銳,李國玉,喬 鈺,江 磊,李建橋

(1. 吉林大學工程仿生教育部重點實驗室,長春 130022;2. 中國北方車輛研究所,北京 100072)

0 引 言

輪胎對汽車性能具有十分重要的影響[1-5]。輪胎是輪式車輛與路面接觸的唯一部件,而輪胎花紋對于輪胎在道路上的防滑性能是最直接的,胎面結構保證車輛與路面有著良好的抓著力,以發(fā)揮車輛的牽引性能和制動效果[6-8]。

國內外研究人員研究了不同材料與冰面的摩擦機理并進行附著性能分析[9-12]。同時Oksanen等進行了不同材料與冰面之間的摩擦試驗,試驗結果表明滑塊與冰面間的摩擦系數取決于滑動速度、滑塊材料、冰體溫度、法向載荷和接觸面積等因素[13]。Emilio等構建了先進的輪胎—冰面仿真模型,結果表明在車輪所受壓力分別為4、7、8 kN的情況下,冰表面溫升差異隨著壓力的增大而增大[14]。Glenne等發(fā)現低溫下的冰的摩擦主要為粘附摩擦,冰處于干摩擦狀態(tài)[15]。而由摩擦生熱產生的潤滑水膜,此時冰的摩擦可用流體潤滑機理來解釋[16-17]。

為提高防滑性能,將自然界生物的優(yōu)良特性進行研究,并進行工程應用是有意義的[18-21]。將北極熊腳趾上短且小的溝槽應用到冬季輪胎W310上,經過測試,配備該款輪胎的車輛在冰雪道路上具有良好的抓地及操控性能[22]。周利坤等從章魚吸盤上獲得啟發(fā),運用真空吸附原理和仿生技術將章魚吸盤上的吸附性能應用到輪胎上,利用有限元分析,結果表明該仿章魚吸盤輪胎在結冰道路上具有良好的制動性能[23-24]。

馴鹿屬環(huán)北極型的動物,在冰路面上具有良好的防滑能力[25-28]。馴鹿的主蹄大而闊,中央裂線很深,懸蹄大,掌面寬闊,是鹿類中最大的,行走時能接觸到地面[29]。馴鹿對于各種路面尤其是冰雪路面的適應特性與它整個腿部以及足部特征密切相關。因此,基于逆向工程技術[30],運用工程仿生學基本原理將馴鹿足部的特征結構[31]應用于胎面單元的結構設計中,能有效改善輪胎在結冰路面上的通過性能。

基于逆向工程,將建立的馴鹿足底內、外側邊緣曲線簡化為特征曲線的數學函數,足跟凸冠處的重構模型轉換為三維模型。結合馴鹿足跟處的微觀凸起,在Solidworks軟件中建立出2種仿生防滑胎面單元以及人字形胎面單元。在 UTM(QT-1090)線性摩擦試驗機上進行胎面單元和冰面的附著試驗得到動摩擦系數(dynamic friction coefficient,DCOF),試驗數據在 MATLAB軟件中處理。借助有限元分析軟件ABAQUS建立胎面單元與冰的數值模擬分析,分析3種胎面單元下的冰面溫度。

1 生物模本分析與仿生防滑胎面結構設計

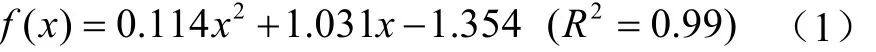

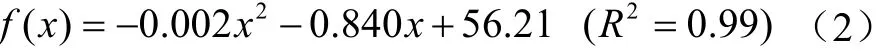

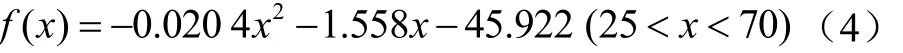

足底的特征結構對馴鹿在冰面的防滑起到了至關重要的作用。在奔跑過程中,馴鹿足前端部位的半月牙型結構將蹄部切入冰面內,增強馴鹿在冰上的防滑能力。基于馴鹿足底的重構模型,提取外側邊緣曲線,轉換為曲線方程(1)為仿生胎面單元前端設計提供了數據支撐。考慮到胎面結構塊的接地平順性,對內側邊緣曲線進行提取,轉換為曲線方程(2),2條仿生曲線的上下部分別由上、下過渡曲線方程(3)、(4)組成。

外側邊緣曲線方程

內側邊緣曲線方程

上過渡曲線

下過渡曲線

式中R2為擬合度。

將所獲得曲線向內等距 3 mm后,對邊緣處進行10 mm拉伸,對內部凹槽部位進行5 mm拉伸,拉伸后三維模型如圖1所示。

圖1 仿馴鹿邊緣曲線的本構模型與胎面單元前端設計Fig.1 Constitutive model of reindeer edge curve and design of front end of tread element

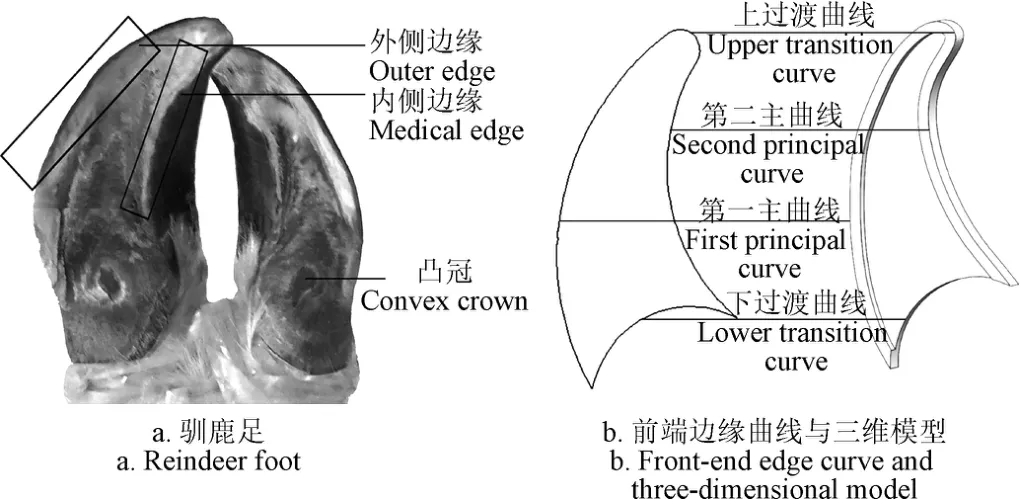

在微觀觀察下,馴鹿足跟凸冠處分布著棱紋如圖 2所示。為了分析棱紋對結構防滑具有的重要作用,對足跟凸冠處的棱紋進行仿生設計。棱紋狀為交錯排列,單個棱紋的形態(tài)近似于長條狀,根據棱紋的具體尺寸、排列方式進行仿生棱紋設計。對棱紋的長度、寬度、上下間距和左右間距進行測量,對應比例為4:1:2:2.4。根據微觀棱紋的比值,按照形似仿生學設計理念,對胎面單元棱紋凸起部分進行設計。

圖2 馴鹿足凸冠面SEM圖像Fig.2 SEM image of reindeer foot convex crown

馴鹿足底的足跟凸冠面是有助于防滑特性的重要部位,將足跟處的重構模型進一步轉換成三維模型。結合工程仿生原理,設計了一個仿馴鹿足跟凸冠面。考慮到胎面單元后半部分的長度尺寸以及仿生棱紋凸起的基本尺寸,結合馴鹿足跟表面具有的較明顯的棱紋形狀的數目一般為25~30的特點。棱紋的個數設計是基于密度適中且分布合理的原則,最終得到水平和交錯排布的仿生棱紋凸起個數為25個。有棱紋仿生胎面單元由仿生結構前端以及后端的仿馴鹿足跟凸冠面和仿生棱紋凸起部分組成,無棱紋仿生胎面單元由仿生結構前端和后端的仿馴鹿足跟凸冠面組成,并對同尺寸常規(guī)人字形胎面單元進行設計。

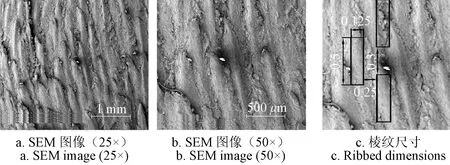

輪胎橡膠的硬度多在邵氏 A65~80之間,考慮到仿生結構前端和后端所需要的硬度不同以及市面上容易購買的橡膠硬度等,對所選的2種天然橡膠進行硬度測量。

仿生胎面單元前端采用硬質橡膠材料,后端選用軟質橡膠材料,利用LX-A型邵氏硬度計(量程:0~100 HA,準確度:<1%H),對不同硬度的橡膠進行硬度測量。選取硬質橡膠塊和軟質橡膠塊各10個,對每個橡膠塊進行硬度測試,測量結果如表1所示。

表1 硬質橡膠和軟質橡膠的硬度值Table 1 Hardness values of solid and soft rubber

其中硬質橡膠用于人字形結構和仿生結構前端的加工,軟質橡膠用于仿生結構后端的加工。由于人字形和仿生結構前端形狀規(guī)則,故采用機加工方式進行加工,而仿生結構后端選用3D打印制作方法進行加工。

2 不同結構胎面單元與冰面摩擦試驗

2.1 試驗設備

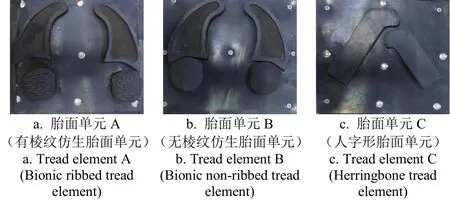

將煮沸的自來水(電導率為25 ℃)倒入托盤內在室外(溫度為-20 ℃以下)放置一晚,制作出理想的冰面,冰面為38 cm×38 cm×3 cm(長×寬×高)的長方體。試樣為已加工好的有棱紋仿生胎面單元(胎面單元 A)、無棱紋仿生胎面單元(胎面單元B)和人字形胎面單元(胎面單元C),并用膠粘貼在1.5 cm厚的橡膠板上,如圖3所示。

圖3 防滑胎面單元Fig.3 Anti-skid tread elements

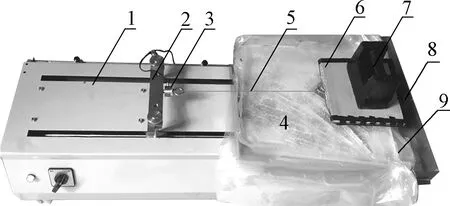

冰面附著試驗采用 UTM(QT-1090)線性摩擦試驗機,如圖 4所示,測試前,在專用試驗軟件中輸入試樣信息,包括尺寸、材料名稱、界面形狀、質量等,選定動摩擦系數計算區(qū)間。測試時,首先對數據進行清零,試驗得到摩擦力-位移關系,當數據板有測試結果,系統(tǒng)根據試樣信息和計算區(qū)間自動計算最大靜摩擦力、動摩擦力、靜摩擦系數、動摩擦系數。試驗機具有與樣本連接的牽引線和安裝冰面的不銹鋼托盤,托盤上方覆蓋一層塑料布并用膠帶固定,冰面在塑料布上方,冰面為無色、無氣泡的透明固體。裝有冰面的托盤固定在試驗機上,牽引線一端與胎面單元樣本連接,另一端與升降桿上的拉力傳感器連接,傳感器(高泰儀器公司,ZNLBM型)精度為0.000 1。升降桿可以根據試驗要求調整高度,固定好后在平行的電動軌道上水平移動,速度可根據需要自行設定,速度調控范圍為10~500 mm/min,水平移動的距離為200 mm。完成一次測試后,升降桿自動回到起始位置,隨后人工搬動橡膠模型和砝碼回原位置,再進行下一次測試。

圖4 冰面附著試驗過程Fig.4 Ice adhesion test process

2.2 試驗條件

試驗是在一個冷室內進行,溫度范圍控制在 0~-15 ℃,試驗過程中室內封閉,避免風力的影響,冰表面溫度穩(wěn)定在±0.5 ℃。

研究在低壓狀態(tài)下(壓強≤0.02 MPa)3種胎面單元的動摩擦系數,試驗分別在200,350,500 mm/min的速度下進行,試驗因素選取冰面所受壓力和室內溫度。壓力設置3個水平,分別是50,101,152 N。溫度設置3個水平,分別是-11,-6,-1 ℃。每個水平下,重復3次試驗,每次試驗結束,擦拭冰表面保持冰表面清潔,每進行 2組試驗后,更換冰塊,防止冰表面產生裂紋對試驗產生影響。需要說明的是:3種胎面單元的表面積均為8 500 mm2,將冰面附著試驗中50,101,152 N的壓力值轉化為壓強為0.006,0.012,0.018 MPa,將冰面附著試驗中壓強≤0.02 MPa的條件定義為低壓狀態(tài),并與有限元分析中的低壓0.02 MPa進行對比。

2.3 試驗結果分析

冰面的附著試驗得到冰面與胎面單元之間的動摩擦系數,數據在Matlab軟件中處理得到了動摩擦系數隨壓力和溫度的變化圖像。如圖 5所示為速度 200、350、500 mm/min條件下,不同溫度、不同壓力下3種胎面單元的摩擦系數圖。如圖 5所示,在同一條件下,在本試驗(壓強≤0.02 MPa,低壓)中,胎面單元 B的 DCOF均最大,是胎面單元C的1.04~1.26倍,是胎面單元A的1.13~1.47倍。

2.3.1 溫度對附著性能的影響

如圖5a所示,200 mm/min時,隨著溫度的升高,胎面單元A、B和C在同種壓力下的DCOF下降率分別為6%~21%、26%~37%和 11%~27%。如圖 5b所示,350 mm/min時,隨著溫度的升高,胎面單元A、B和C的的DCOF下降率分別為9%~27%,11%~35%和11%~30%。如圖5c所示,500 mm/min時,隨著溫度的升高,胎面單元A、B和C的DCOF下降率分別為11%~27%、10~30%和13%~30%。總體來說,隨著溫度的升高,3種胎面單元的DCOF均減小。且胎面單元B的DCOF下降率較大,這是由于在附著試驗過程中,隨著溫度的升高,會在冰面形成一層水膜,水膜有降低摩擦力的作用[17]。因此水膜的形成,對胎面單元 B后端的附著性能影響最大。

2.3.2 壓力對附著性能的影響

如圖5a所示,200 mm/min時,在-11 ℃的條件下,胎面單元A、B和C隨著壓力的增大,DCOF分別下降了12%、13%和6%,在-6 ℃的條件下,3種胎面單元的DCOF分別下降了10%、13%和6%,在-1 ℃的條件下,3種胎面單元的DCOF分別下降了15%、10%和20%。如圖5b所示,350 mm/min時,在-11 ℃的條件下,胎面單元A、B和C隨著壓力的增大,DCOF分別下降了12%、13%和 6%,在-6 ℃的條件下,3種胎面單元的 DCOF分別下降了10%、13%和6%,在-1 ℃的條件下,3種胎面單元的 DCOF分別下降了 15%、10%和 20%。如圖5c所示,500 mm/min時,在-11 ℃條件下,胎面單元A、B和C隨著壓力的增大DCOF的下降率均為10%,在-6 ℃時,3種胎面單元的 DCOF的下降率分別為13%、9%和 8%;在-1 ℃時,3種胎面單元的 DCOF的下降率分別為 11%、13%和 13%。總體來說,在 3種速度下,隨著壓力的增大,3種胎面單元的DCOF均不斷下降。

速度在200、350、500 mm/min條件下,從圖5中可知,在同樣的條件下,橡膠塊B的DCOF最大,橡膠塊C次之,橡膠塊A的DCOF最小。在低壓時,無棱紋仿生胎面單元的附著性能最強,具有最優(yōu)的防滑性能。由于試驗條件限制(量程0~500 N),壓力增幅不能過大,因此在后續(xù)有限元分析中對 3種胎面單元的附著性能進一步進行分析。

3 仿生胎面單元性能數值模擬分析

3.1 胎面單元與冰面相互作用計算模型

在壓力作用下,3種胎面單元與冰面摩擦產生熱能,溫度升高越大表明DCOF越大[15],因此對比冰表面溫度的升高情況來分析3種胎面單元與冰之間的摩擦性能。

3.1.1 胎面單元與冰面相互作用系統(tǒng)建模

運用ABAQUS的part和assembly功能構建3種胎面單元模型,如圖6所示。冰面模型為700 mm×300 mm×30 mm的長方體。

圖6 冰面與胎面單元的裝配模型Fig.6 Assembly model of ice and tread elements

3.1.2 材料屬性創(chuàng)建

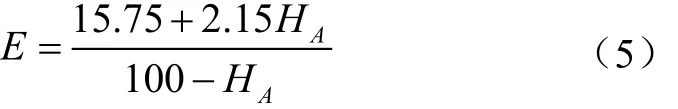

由于輪胎中的橡膠變形一般不會超過Mooney-Rivlin本構使用的范圍,因此本文選擇Mooney-Rivlin作為本構模型。利用測得的橡膠邵氏硬度HA,通過式(5)-式(7)計算出彈性模量E和Mooney-Rivlin本構模型的橡膠材料常數C10與C01[14]。

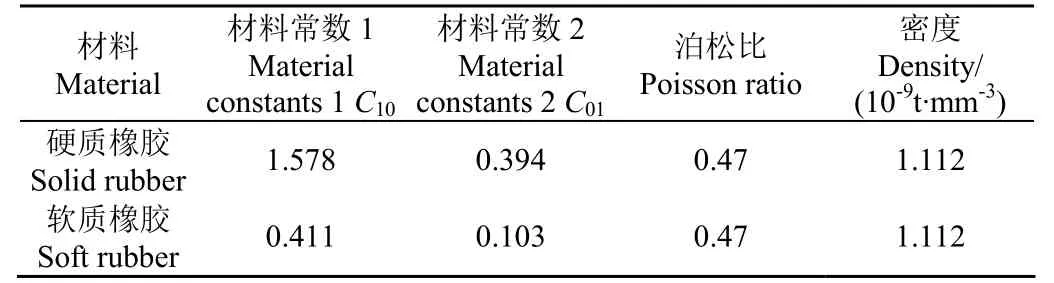

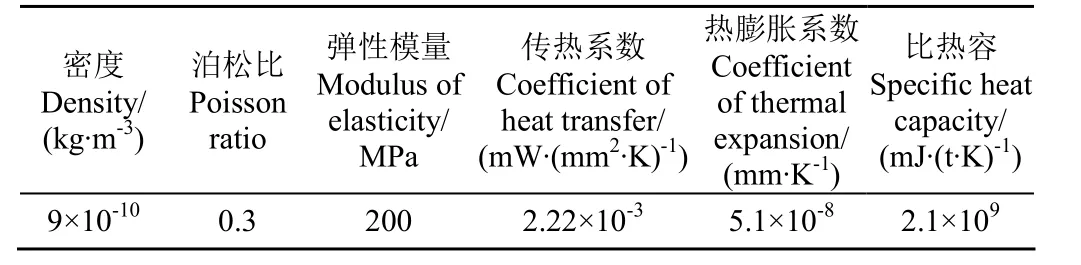

將試驗得到的硬質橡膠和軟質橡膠的硬度值分別代入式(5)、(6)、(7)中,得出人字形結構和仿生結構前端(硬質橡膠)的彈性模量 E=9.47 MPa,泊松比μ=0.47,C10=1.578,C01=0.394。同理可得仿生凸冠和棱紋結構(軟質橡膠)的彈性模量 E=4.44 MPa,泊松比μ=0.47,C10=0.74,C01=0.19,具體參數如表2所示[32]。橡膠的熱能屬性[33]的傳熱系數 W=0.21×10-3mW/(mm2·K),熱膨脹系數 α=65×10-8mm/K,比熱容 C=1.7×109mJ/(t·K),表3為冰的材料屬性[34]。

表2 橡膠Mooney-Rivlin材料屬性Table 2 Material properties of rubber Mooney-Rivlin

表3 冰的材料屬性Table 3 Material properties of ice

3.1.3 分析步設定

設定3個分析步驟:Step 1設定很短的時間0.000 1 s,以便于2個部件初步進行穩(wěn)定的接觸,有助于模型收斂;Step 2時間設定0.01 s,對模型施加載荷;Step 3時間設為0.015 s,并設定胎面單元的滑動速度,此時模型間摩擦生熱。

3.1.4 接觸屬性設定

仿真中所模擬的溫度范圍為-11~1 ℃,試驗得到橡膠與冰面的摩擦系數隨著溫度的升高而降低,在摩擦(Friction)選項下選擇使用與溫度相關的數據(use temperature-dependent data),并填入溫度和對應的摩擦系數,各溫度下對應的摩擦系數由試驗得出。

仿真過程中存在熱交換,在相互作用下選擇表面熱交換條件(surface film condition),膜層散熱系數(film coefficient)設置為5,環(huán)境溫度(sink temperature)設置為-11 ℃。

3.1.5 載荷設定

為了使橡膠和冰面之間建立穩(wěn)定接觸,Step 1首先將壓強設定為0.000 1 MPa。為了與冰面附著試驗中的低壓狀態(tài)相對應,在Step 2將壓強修改為0.02 MPa。Step 3的壓強也為0.02 MPa,仿真低壓下的胎面單元在冰面的滑動,設定幅值為 RAMP。考慮到胎面單元主要面向重載汽車的應用范圍,又仿真了2 MPa高壓強下的防滑性能。

對模型的邊界條件進行設定:整個模擬過程中冰面設為全約束;胎面單元選擇整個模型進行約束,Step 1和Step 2胎面單元只能沿z軸移動,在Step 3中對胎面單元邊界條件進行修改,此時y軸的約束消除,最后對模型沿y軸施加500 mm/min的速度。

3.1.6 網格劃分與計算

對冰面進行六面體網格的劃分,采用C3D8T六面體網格,同樣的方法對胎面單元C進行網格劃分,網格數量分別為18 750個和23 380個。而仿生胎面單元結構較復雜,所以采用C3D4T四面體網格,胎面單元A和B的網格數量分別為1 038 824個和222 017個。

3.2 仿生胎面單元性能分析

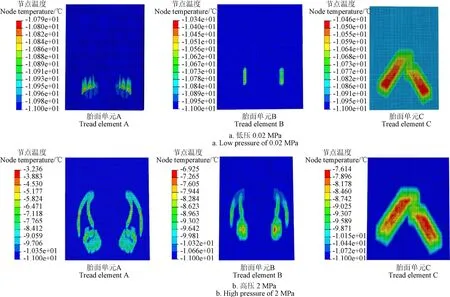

在低壓0.02 MPa,溫度-11 ℃下,胎面單元A、B和C下的冰表面最高溫度分別為-10.79、-10.34和-10.46 ℃,相對于初始溫度分別升高了 0.21、0.66和0.54 ℃,在高壓2 MPa,溫度-11 ℃下,胎面單元A、B和C下的冰表面最高溫度分別為-3.24、-6.93和-7.61 ℃,相對于初始溫度分別升高了7.76、4.07和3.39 ℃,3種胎面單元在低、高壓下冰面溫度云圖如圖7所示。

圖7 3種胎面單元在低、高壓下冰表面溫度云圖Fig.7 Ice surface temperature nephograms of three tread elements under low and high pressure

3.2.1 低壓狀態(tài)

在低壓狀態(tài)下,胎面單元B的冰表面溫度升高最大,胎面單元A的冰表面溫度升高最小,胎面單元C的冰表面溫度在兩者之間。胎面單元A下的冰表面溫度最高點出現在模型后端,并且橫向均勻分布,這是由于在低壓下較高的摩擦力只發(fā)生在模型后端與冰面接觸的棱紋處,因此溫度升高最少;胎面單元B的冰表面溫度最高點出現在模型后端并且縱向分布,這是由于在低壓下橡膠未能充分壓縮,模型后端的最高點與冰面接觸,形成點-面接觸,所產生的熱量較大,冰表面溫度升高最高;胎面單元 C的冰表面溫度最高點出現在模型中心位置,胎面下表面與冰面全部接觸,中心位置壓力最大,與冰表面產生的摩擦最大。總體來說,無棱紋仿生胎面單元溫度升高最高,表明在這個條件下,無棱紋仿生胎面單元的防滑性能最好,與試驗結果相同。

3.2.2 高壓狀態(tài)

在高壓2 MPa狀態(tài)下,胎面單元A的冰表面溫度升高最大,胎面單元C冰表面溫度升高最小,胎面單元B的冰表面溫度在兩者之間。胎面單元A下的冰表面溫度最高點均勻分布在模型后端,這是由于在高壓下模型上的棱紋被充分壓縮,產生較大的遲滯摩擦力和粘附摩擦力,所以摩擦產生的熱量高,溫度升高最大;胎面單元B下的冰表面溫度最高點出現在模型后半部分并且縱向分布,這是由于在高壓下模型后端被充分壓縮,這時的接觸狀態(tài)為面-面接觸,接觸面積增大;胎面單元C下的冰表面溫度最高點出現在模型中心位置,與低壓下相同。總體來說,有棱紋仿生胎面單元溫度升高最高,表明在高壓條件下,有棱紋仿生胎面單元的防滑性能最好。

4 結論與討論

本文根據仿生工程學原理,以及馴鹿足部特征部位的數學模型,對輪胎胎面進行了仿生設計,設計出無棱紋仿生胎面單元、有棱紋仿生胎面單元和人字形胎面單元,并對 3種胎面單元的附著性能進行了對比分析。此外,馴鹿足底的高密度毛發(fā)與冰面直接接觸,增加了接觸面積。因此,今后還將開展對馴鹿足底毛發(fā)的仿生研究和設計。

1)在本試驗(壓力值≤0.02 MPa,低壓),無棱紋仿生胎面單元的DCOF最大;結合有限元分析,有棱紋仿生胎面單元、無棱紋仿生胎面單元和人字形胎面單元下的冰表面溫度相對于初始溫度分別升高了 0.21、0.66和 0.54 ℃,無棱紋仿生胎面單元溫度升高最大,表明在這個條件下,無棱紋仿生胎面單元的防滑性能最好。

2)有限元分析高壓狀態(tài)(壓力值=2 MPa),有棱紋仿生胎面單元、無棱紋仿生胎面單元和人字形胎面單元下的冰表面溫度相對于初始溫度分別升高了7.76、4.07和 3.39 ℃,有棱紋仿生胎面單元升高溫度最大,表明在這個條件下,有棱紋仿生胎面單元的防滑性能最好。