液態CO2注入橇泄壓過程動態模擬

劉本旭 唐祖友 王清嶺 陳軍

1中原油田石油工程技術研究院

2中國石油華北油田分公司第四采油廠

橇裝式CO2注入裝置[1]可用于高滲透和低滲透油田的驅油[2-4]、二氧化碳泡沫堵水及氣井注二氧化碳控水,注入橇主要由液態CO2儲罐、注入泵、控制閥和連接管線等組成。裝置在運行時,儲罐液面以下內部空間被液態CO2充滿,發生緊急情況時,去下游的流程被切斷,整個注入裝置形成一個封閉的容器。由于周圍環境溫度較高,尤其當處于火災環境中時,液態CO2會不斷汽化,造成裝置壓力升高,為保證安全,注入橇應設置緊急泄壓系統,用于緊急情況時防止設備超壓。同時,通過模擬計算研究泄壓過程中壓力、溫度和泄放量等參數的變化,對裝置設計和現場操作具有指導意義。泄壓過程中溫度參數的變化可作為裝置設計時選材的參考;泄放量計算結果可用于放空系統的設計[5-8];壓力和溫度的變化趨勢與裝置實際運行數據進行對比,可作為裝置參數調整和故障排除的參考依據。

1 泄壓工況分析

系統中介質為純CO2,壓力為2 MPa(G)(下同),溫度為-17.18℃。整個橇塊的容積等量于一個長度12 m、直徑3.2 m的平底圓柱形容器,容器體積為96.49 m3,初始液體體積77 m3。

根據API RP 521的規定,在火災情況下,減壓泄放速率需滿足15 min內使系統減壓至系統設計壓力的50%或690 kPa,取其中較低值。因此本次計算設定15 min內,系統泄壓至690 kPa。

2 模型初始條件設定

2.1 HYSYS動態泄壓模塊

HYSYS中有一個應用(Depressuring-Dynam‐ics)可用于模擬容器的降壓過程。此應用可以設置不同的閥門模型和傳熱工況,模型計算采用嚴格動態求解器。該求解器用于模擬計算盛裝氣體或氣液混合物的容器、管線和由多個容器或管線組成的系統通過單個閥門的泄壓過程。

有火災模型和絕熱模型2種泄壓計算模型。火災模型用于模擬火災條件下容器泄壓;絕熱模型用于模擬沒有外熱輸入條件下的泄壓。其中火災模型有Fire、Fire Stefan Boltzmann和Fire API521共3種。由于泄壓系統設計普遍參考API521標準,因此本文中對絕熱模型和Fire API521火災模型進行計算。

2.2 模型參數設定

2.2.1 物性計算方程選擇

關于CO2物性計算方程的選用,文獻研究顯示,在臨界溫度以下Peng-Robinson方程具有較高的精度[9-11],能夠滿足工程計算的需要,由于本文的計算范圍均在CO2臨界溫度(31.06℃)以下,因此物性計算選用Peng-Robinson方程。

2.2.2 動態泄壓模塊添加

動態泄壓模塊可以通過工具下拉菜單中的應用進行添加。

動態泄壓過程中可以對多個參數進行動態監控并記錄,本次模擬記錄的參數包括容器內氣相溫度和壓力、容器內液相溫度、容器壁溫、泄放氣溫度和瞬時流量。

2.2.3 熱流參數設置

絕熱泄壓模型沒有外熱進入,因此不需要設置相關熱量輸入的參數。

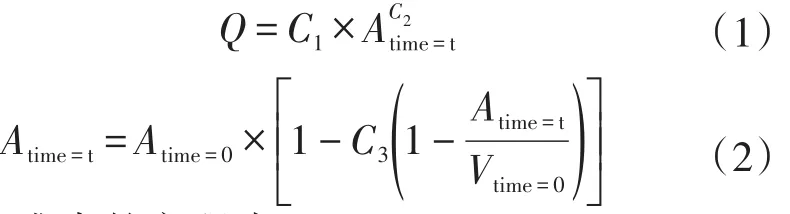

Fire API521火災模型中HYSYS使用的熱流方程為

API標準中的方程為

式中:Q為潤濕部分吸收的熱量,BTU/h;F為環境因子;A為總的潤濕面積,ft2;V為容器內液體體積。

HYSYS中的方程是標準API中方程的延伸,因此C1等于21 000F,C2等于0.82。

潤濕面積是指被容器內部液體浸潤的表面積,當容器外表面暴露在火焰中時,這部分面積是產生大量揮發氣體的有效面積。API推薦僅把高于著火源7.6 m以內的容器潤濕部分作為有效部分。如果C3取值為0,則整個運算過程都采用初始狀態的潤濕面積;如果C3取1,則對于立式儲罐來說,潤濕面積與液體體積成正比。為保守計算,火災工況下的吸熱量始終按初始狀態吸熱量計算。

為了同API521標準中推薦的吸熱量方程相吻合,本次模擬中C1取值21 000,C2取值0.82,C3取值0。

3 結果與分析

動態模擬計算結果顯示,絕熱工況下所需孔板泄放面積為7 096 mm2,火災工況下所需孔板泄放面積為8 053 mm2。容器泄壓過程中壓力、溫度等參數是隨時間不斷變化的,其變化規律可以從本次模擬計算結果中得到。

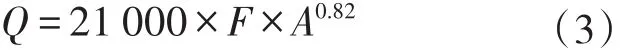

3.1 壓力變化

容器壓力隨時間的變化如圖1所示,在15 min內,容器壓力由初始壓力2 MPa(G)(下同)降至0.56 MPa。在泄壓的前半段,約380 s以前,即壓力從2 MPa降至1.14 MPa是一個加速下降的過程,平均降壓速率為2.26 kPa/s;380~900 s,即壓力從1.14 MPa降至0.56 MPa,壓力降低速率曲線逐漸變緩,平均減壓速率為1.12 kPa/s。此降壓曲線可與實際降壓過程中的壓力變化進行對比,用于分析降壓過程中是否發生凍堵或其他異常情況。

3.2 溫度變化

圖1 容器內頂部氣相壓力隨時間的變化Fig.1 Change of gas pressure at the top of the vessel with time

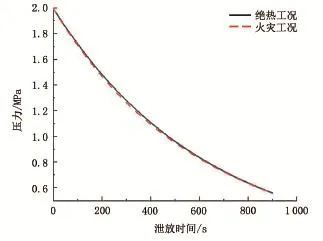

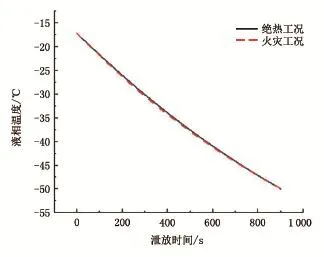

圖2 容器內氣相溫度隨時間的變化Fig.2 Change of gas phase temperature in the vessel with time

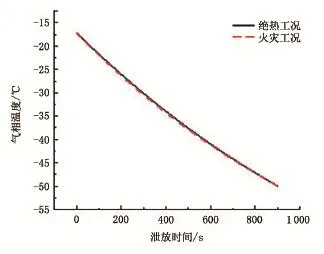

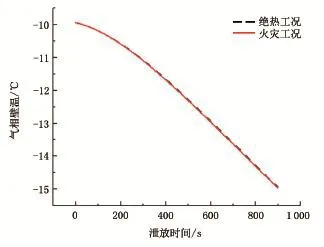

圖3 容器內液相溫度隨時間的變化Fig.3 Change of liquid phase temperature in the vessel with time

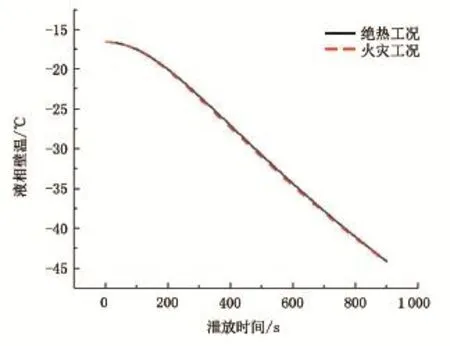

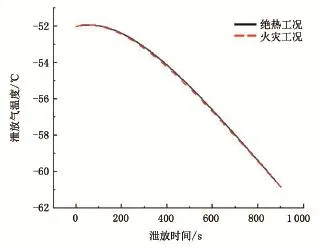

容器內介質的溫度變化如圖2、圖3所示。溫度的下降基本與時間呈線性關系,其下降速率約為2.2℃/min。容器內壁溫度隨時間的變化如圖4、圖5所示。容器壁溫在開始階段下降較慢,但速率在不斷增加,并逐漸變成線性變化。同時氣相介質溫度與壁溫的差距大于液相介質同壁溫的差距,這是由于液相的對流傳熱系數大于氣相的對流傳熱系數。泄放出的CO2氣體溫度變化如圖6所示。由于壓力迅速降低產生節流效應,泄放氣的溫度低于容器內氣相溫度,最初泄放氣的溫度為-52.01℃,并且隨著容器壓力的不斷降低,節流溫差越來越小。這是由于壓差不斷減小造成的,但泄放氣的溫度在不斷降低,泄放達到終止壓力時溫度為-60.8℃。

圖4 容器氣相內壁溫度隨時間的變化Fig.4 Change of the inner wall temperature of the gas phase in the vessel with time

圖5 容器液相內壁溫度隨時間的變化Fig.5 Change of the inner wall temperature of the liquid phase in the vessel with time

圖6 泄放氣體溫度隨時間的變化Fig.6 Venting gas temperature changes with time

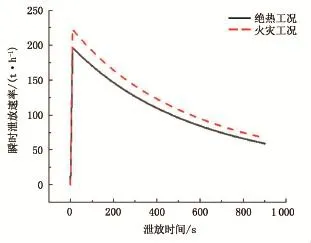

3.3 泄放量的變化

如圖7所示,瞬時泄放量的變化規律與容器壓力變化類似,泄放量的降低經歷了先加速后減速的過程。火災工況和絕熱工況的最大泄放量均位于泄放的最開始,火災情況下的最大泄放速率為222.8 t/h,總泄放量為31.2 t,泄壓前后容器內氣相質量分別為1.07 t和0.95 t,液相質量分別為78.4 t和47.2 t;絕熱工況下最大泄放速率為196.6 t/h,總泄放量為27.6 t,泄壓前后容器內氣相質量分別為1.07 t和0.9 t,液相質量分別為78.4 t和50.8 t;火災工況比絕熱工況多放出3.6 t CO2,這是由于火災工況下對容器的持續熱量輸入,使得一部分液態CO2汽化造成的。

圖7 瞬時泄放量隨時間的變化Fig.7 Instantaneous bleed amount changes with time

4 結論

采用HYSYS中的動態泄壓模塊對液態CO2注入橇的泄壓過程進行了動態模擬,計算了絕熱工況和火災工況下所需的孔板孔口面積,對泄壓過程中的壓力、溫度和泄放量的變化趨勢進行了分析。計算結果表明:在泄壓過程中,容器壓力的下降經歷了先加速再降速的過程;容器內介質溫度基本呈線性變化;泄放量的變化同壓力的變化規律類似。動態泄壓模塊可用于液態CO2注入橇的動態泄壓過程參數變化規律的模擬計算,計算結果可作為液態CO2注入設備設計和選材依據,并可作為實際運行過程中參數調節和故障排除的參考。