車輛設(shè)備箱體剛度提升方法研究*

楊 龍, 陽光武, 肖守訥, 楊 冰, 朱 濤

(西南交通大學(xué) 牽引動力國家重點實驗室, 成都 610031)

近年來我國高速列車快速發(fā)展,速度得到大幅提升,輕量化設(shè)計成為重要研究和發(fā)展方向。目前,高速列車均采用了輕量化的設(shè)計準則和動力分散式的牽引方式,將牽引變壓器、牽引變流器和輔助逆變器等設(shè)備懸掛安裝在車體底架上。

高速列車車下懸掛設(shè)備的總質(zhì)量可以達到10 t左右,占車體整備質(zhì)量的比重很大,在保證輕量化設(shè)計的前提下增強懸掛件的剛度,對減小車體異常振動和車內(nèi)噪聲具有重要意義[1]。在高速列車長期服役過程中發(fā)現(xiàn),設(shè)備箱體底板作為設(shè)備主要承載部位,往往是變形和裂紋的多發(fā)區(qū)域,因此增強設(shè)備箱體底板剛度可以有效緩解箱體變形、開裂等問題。

常見的增強箱體剛度的方法有:選擇合理板型、借助反變形、改變約束、設(shè)置合理的加強筋、采用剛性固定和對材料進行熱處理等。Cuesta I I[2]等結(jié)合了Marciniak拉伸試驗和小沖床試驗提出了雙軸向預(yù)變形板材的屈服強度估算方法。Jin-Feng[3]等研究發(fā)現(xiàn)預(yù)變形增強了老化合金的剛度。徐增密[4]針對轎車B柱的輕量化設(shè)計,提出了使用梯度強度板、連續(xù)變截面板和連續(xù)變截面梯度強度板3種新型優(yōu)化方案。熊志鑫[5]利用6參數(shù)方程表述了研究板屈曲的方法步驟,對各種情況下板的屈曲公式進行了統(tǒng)一表述,得出了多種情況下薄板屈曲的解析化表達式。沈革新[6]運用反變形方法控制鋁合金車頂?shù)暮附幼冃危_到了消除和降低焊接變形的目的,提高了產(chǎn)品合格率。

文中通過研究板型選擇法、反變形法、約束法和加筋法4種增加軌道車輛設(shè)備箱體剛度的方法,得到每種方法的最佳增強方式,為增強軌道車輛設(shè)備箱體的剛度提供了參考。

1 板型選擇法

1.1 選取板型

軌道車輛設(shè)備箱體底板多采用較薄的不銹鋼或鋁合金平板結(jié)構(gòu)來適應(yīng)輕量化要求,但是平板剛度較小,在軌道不平順等激勵下振幅較大,易產(chǎn)生損傷,選用5種不同結(jié)構(gòu)的波紋板作為某輔助逆變器底板,與平板結(jié)構(gòu)進行仿真對比,選出最優(yōu)板型;等質(zhì)量板型基本參數(shù)如表1所示。

表1 等質(zhì)量板型基本參數(shù)

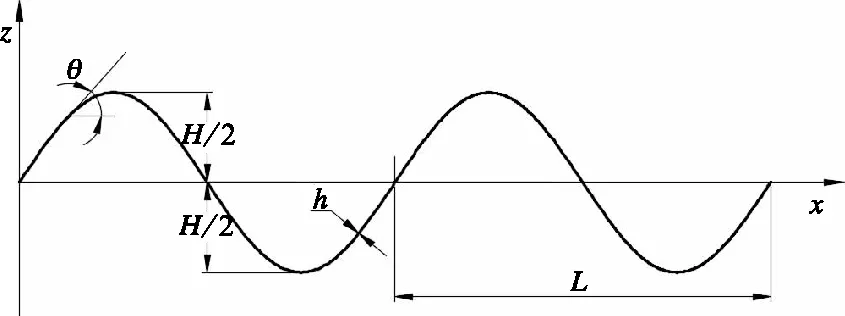

對于文中研究的6種不同結(jié)構(gòu)的板均為等長度、等寬度、相同材料的結(jié)構(gòu);k/L均相同,即各波紋板的波紋具有相同的密集程度;劉人懷[7]采用修正迭代法求解出了式(1)所示波紋圓板的二次近似特征關(guān)系式:

(1)

式中:q為波紋板均布力,kg/cm2;ω0為中面撓度,mm;m3~m7為波紋板相關(guān)參數(shù)。

5種波紋板板的截面如圖1~圖5所示,根據(jù)表1中的波紋板各參數(shù)得到它們的特征關(guān)系分別可表示為:

(1)半圓形波紋板

(2)

圖1 半圓形波紋板截面示意圖

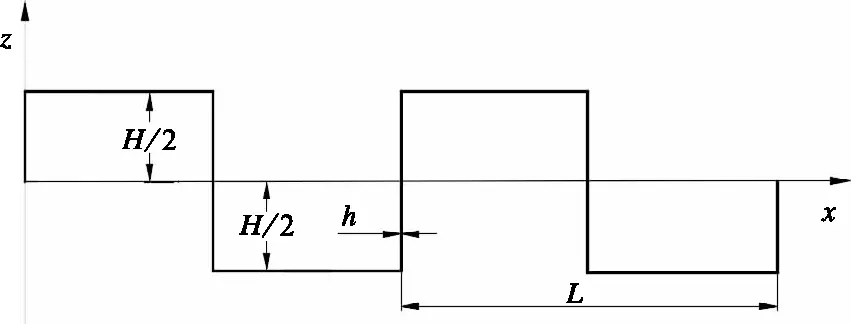

(2)矩形波紋板

(3)

圖2 矩形波紋板截面示意圖

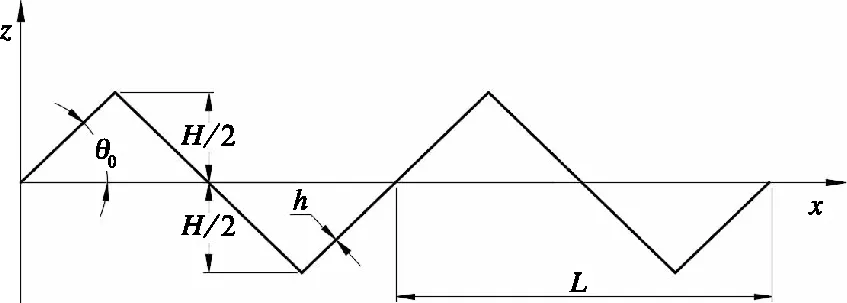

(3)鋸齒形波紋板

(4)

圖3 鋸齒形波紋板截面示意圖

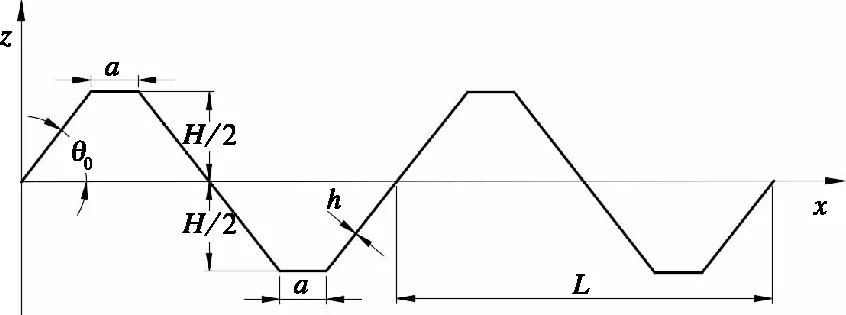

(4)梯形波紋板

(5)

(5)正弦形波紋板

(6)

圖4 梯形波紋板截面示意圖

圖5 正弦形波紋板截面示意圖

1.2 有限元仿真

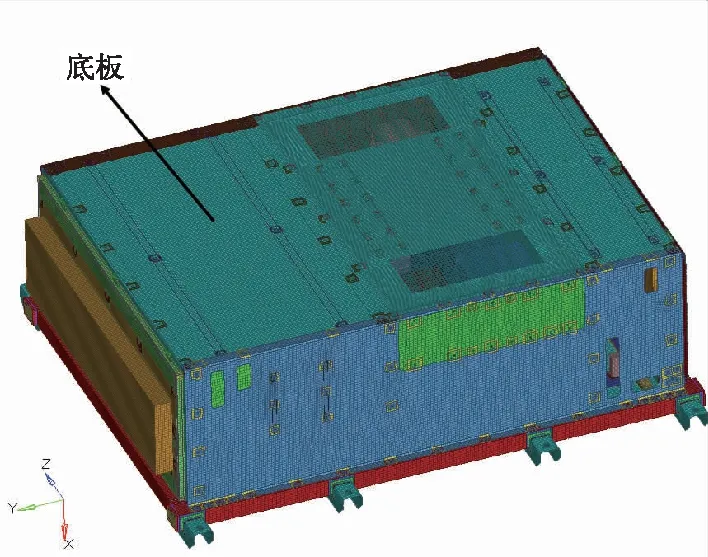

將5種不同結(jié)構(gòu)波紋板作為某輔助逆變器底板,與平板結(jié)構(gòu)進行仿真對比,輔助逆變器有限元模型如圖6所示。

圖6 輔助逆變器有限元模型

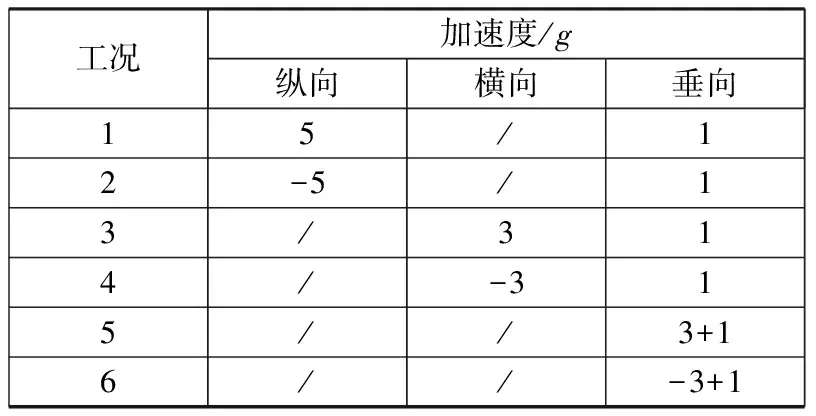

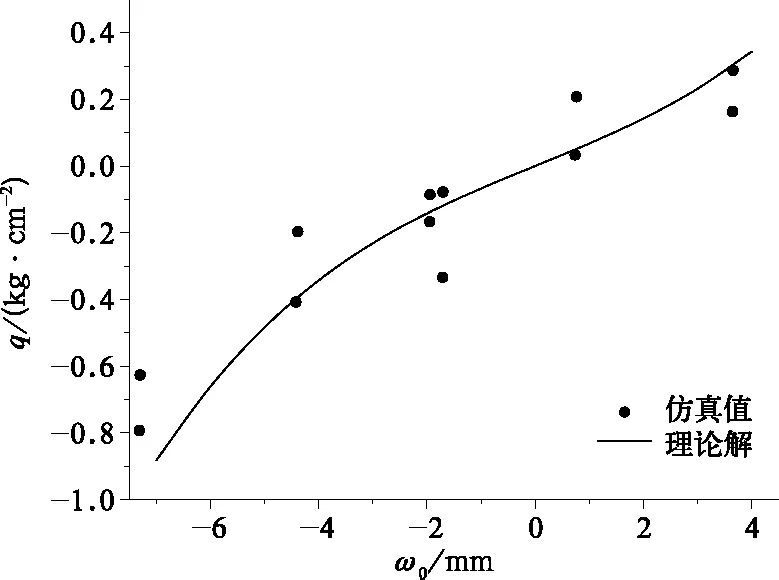

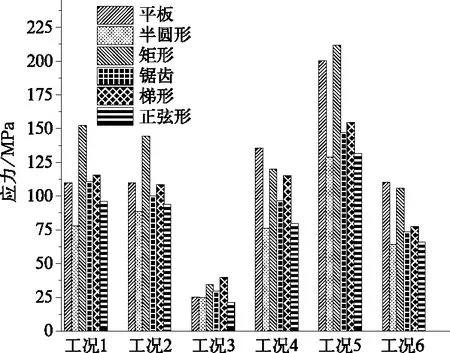

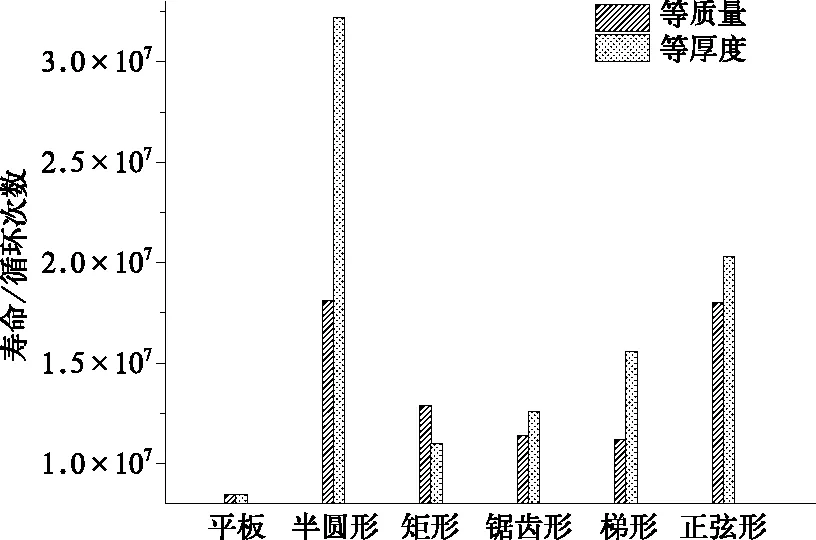

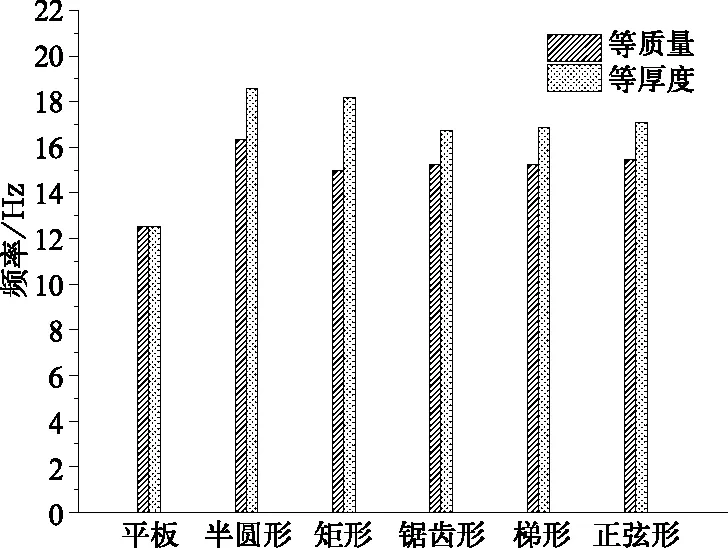

根據(jù)式(2)求得半圓形波紋板均布力的理論解,其與仿真值對比如圖7所示,可見仿真結(jié)果圍繞理論解上下波動,二者近似程度較高,反映了仿真的正確性 。對6種不同結(jié)構(gòu)的板型分等厚度和等質(zhì)量兩種方式進行建模仿真,根據(jù)標(biāo)準IEC 61373—1999,靜強度工況如表2所示,靜強度、疲勞壽命和模態(tài)仿真結(jié)果對比如圖8~圖11所示。從圖中可知,相對于采用平板底板,5種波紋板作為底板時得到的應(yīng)力較小,壽命和剛度較大,其中半圓形波紋板作為底板時應(yīng)力最小,壽命和剛度最大。

表2 輔助逆變器靜強度工況

圖7 半圓形波紋板均布力的理論解與仿真值對比

圖8 采用6種等質(zhì)量底板的輔助逆變器靜強度結(jié)果

圖9 采用6種等厚度底板的輔助逆變器靜強度結(jié)果

2 反變形法

反變形法即根據(jù)箱體的變形規(guī)律,安裝前將底板向著與變形相反的方向進行人為的預(yù)變形處理,以抵消在運用過程中產(chǎn)生的變形。相對于傳統(tǒng)經(jīng)驗方法,基于有限元仿真的預(yù)變形分析方法,能得到各個部位的預(yù)變形分布及較準確的預(yù)變形量,從而提高零部件變形前的幾何精度[8]。

圖10 采用6種不同結(jié)構(gòu)底板的輔助逆變器疲勞壽命結(jié)果

圖11 采用6種不同結(jié)構(gòu)底板的輔助逆變器一階固有頻率

楊海平[9]等通過CAE軟件對塑件的成形過程進行模擬分析,開展了利用CAE軟件預(yù)測塑件的翹曲變形量與實際變形量之間關(guān)系的研究,得到了對塑件反變形設(shè)計的變形量。文中提出以1階模態(tài)振型作為預(yù)變形量的新型設(shè)計方法,計算得到底板1階模態(tài),以模態(tài)坐標(biāo)下位移為零的節(jié)點平面作為基平面,相對基平面位移不為零的節(jié)點的位移作為底板的預(yù)變形量進行仿真。利用1階模態(tài)振型作為預(yù)變形量設(shè)計,計算得到單獨板材變形前后的模態(tài)結(jié)果對比如表3所示,平板變形前后的模態(tài)振型對比如圖12所示。

圖12 平板變形前后的一階模態(tài)振型對比

表3 單獨板材變形前后的模態(tài)結(jié)果對比/Hz

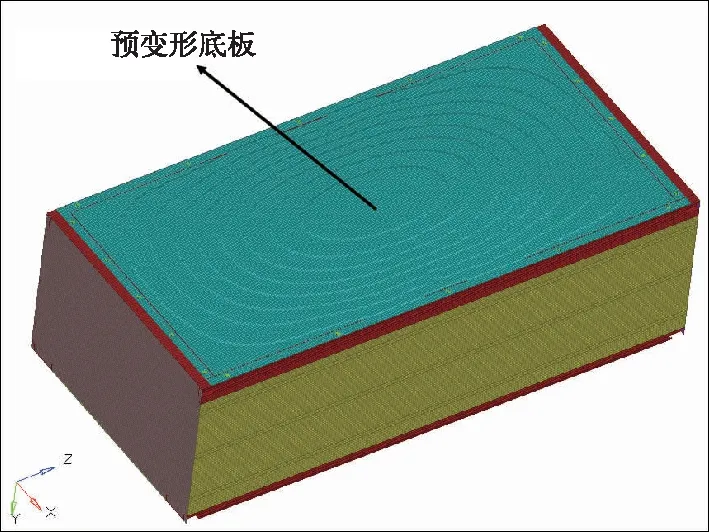

由表3可知,無論是等厚度還是等質(zhì)量的平板或波紋板,經(jīng)過預(yù)變形后的剛度大大提升,模態(tài)振型也發(fā)生了改變,由1階振型變?yōu)?階振型。計算某主斷路器箱體的1階模態(tài),以底板的1階模態(tài)振型作為預(yù)變形量,在同向和反向分別進行預(yù)變形建模,預(yù)變形為1階振型的主斷路器箱體底板的有限元模型如圖13所示。模態(tài)仿真結(jié)果如圖14和圖15所示。

圖13 主斷路器箱體預(yù)變形底板有限元模型

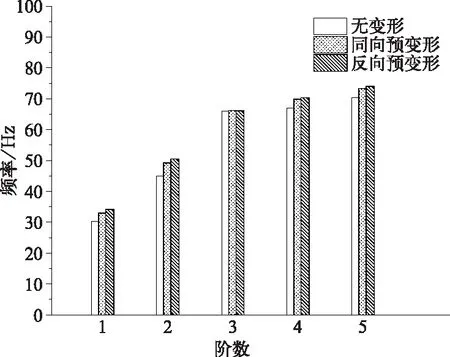

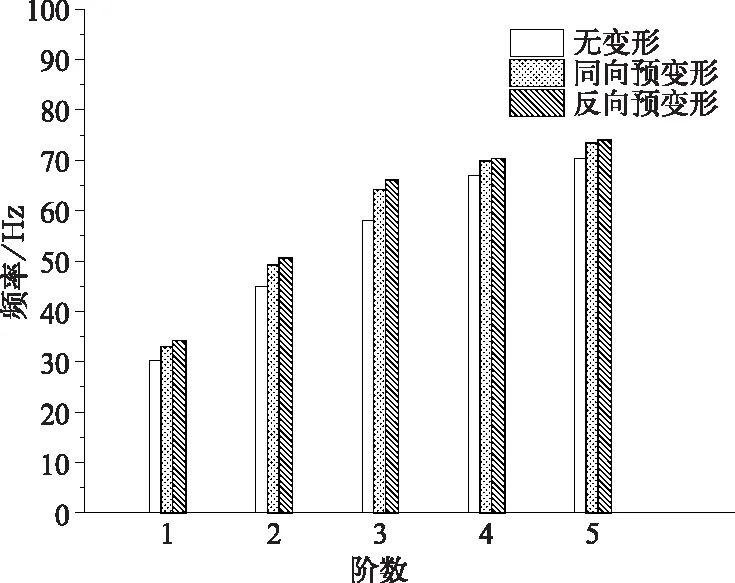

圖14 采用等質(zhì)量底板的主斷路器箱體預(yù)變形前后模態(tài)結(jié)果對比

從圖14和圖15可知,無論是等質(zhì)量還是等厚度的主斷路器箱體底板經(jīng)過預(yù)變形后剛度均比變形前大大增加,且反向預(yù)變形比同向預(yù)變形剛度大,效果好。

綜上,得到箱體底板1階模態(tài)后,以模態(tài)坐標(biāo)下位移為零的節(jié)點平面作為基平面,相對基平面位移不為零的節(jié)點的位移作為底板的預(yù)變量時箱體剛度得到大幅提高;這種新的預(yù)變形設(shè)計參量為箱體預(yù)變形設(shè)計提供了參考。

圖15 采用等厚度底板的主斷路器箱體預(yù)變形前后模態(tài)結(jié)果對比

3 約束法

由于軌道不平順、車輪踏面擦傷等多種因素都能引起軌道車輛設(shè)備箱體振動,當(dāng)這些振動頻率等于或接近箱體的固有頻率時,振幅會急劇增大,導(dǎo)致箱體發(fā)生共振[10]。設(shè)備箱體的約束條件對其剛度和壽命有著非常重要的影響[11],設(shè)備箱體底板約束不足時,在外力的作用下將會產(chǎn)生劇烈的振動。

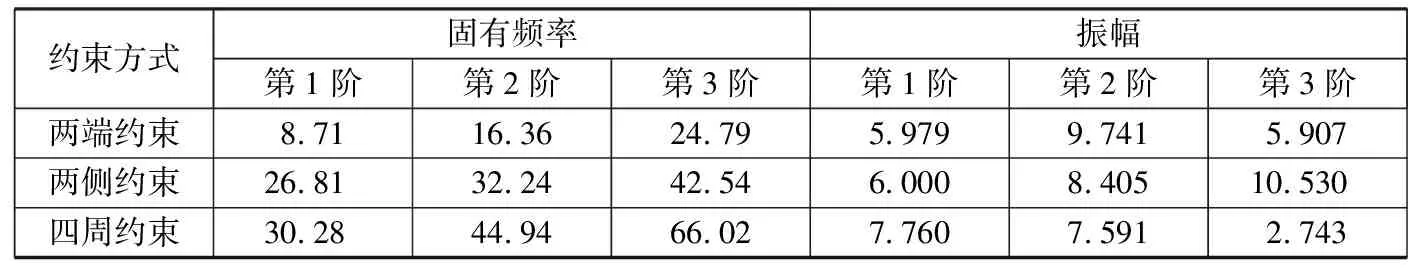

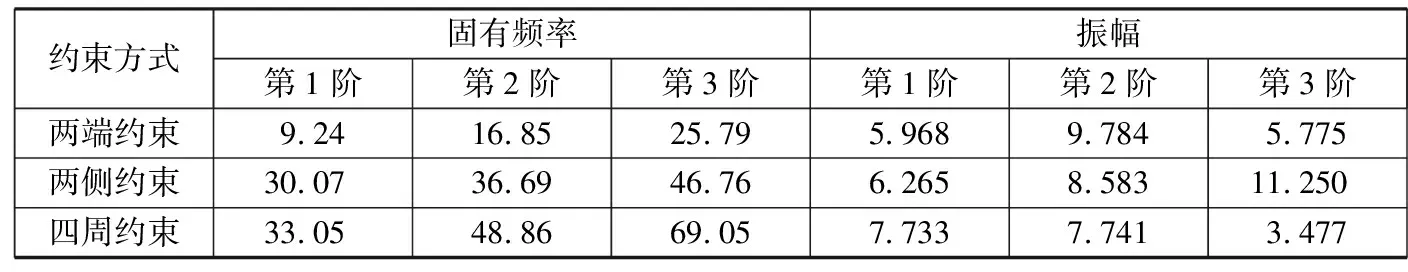

文中就如何合理選擇設(shè)備箱體約束條件進行了研究,通過對比某主斷路箱體底板在不同約束方式下的整體性能,找到最優(yōu)的約束條件來增加設(shè)備箱體剛度,減少振動,最大程度降低設(shè)備箱體變形和損傷。分別計算某主斷路器箱體底板在螺栓約束、焊接約束和螺栓焊接組合約束等9種約束方式下的模態(tài),其結(jié)果如表4~表6所示。主斷路器箱體底板兩側(cè)采用螺栓約束兩端采用焊接約束的有限元模型如圖16所示。

從表4可以看出3種螺栓約束方式中四周螺栓約束時箱體固有頻率最高,振幅較小;兩端約束固有頻率最低,剛度最小,振幅較大,應(yīng)當(dāng)盡量避免。

從表5可以看出,3種焊接約束方式中四周焊接約束時箱體固有頻率最高,振幅較小;兩端約束固有頻率最低,剛度最小,振幅較大,應(yīng)當(dāng)盡量避免。

表4 主斷路器箱體底板采用螺栓約束模態(tài)結(jié)果對比 Hz

表5 主斷路器箱體底板采用焊接約束模態(tài)結(jié)果對比 Hz

表6 主斷路器箱體底板采用組合約束模態(tài)結(jié)果對比 Hz

圖16 車體底板兩側(cè)螺栓約束兩端焊接約束的有限元模型

從表6可以看出,3種螺栓焊接組合約束中兩端螺栓約束,兩側(cè)焊接約束時的箱體固有頻率最高;相鄰兩邊螺栓約束,另外兩邊焊接約束時的固有頻率居中;兩側(cè)螺栓約束,兩端焊接約束固有頻率較低,剛度較小;3種組合約束振幅相差不大。

對比表4~表6可知,底板不同約束方式下設(shè)備箱體的固有頻率是不同的,焊接約束比螺栓約束剛度較大,四周約束比兩側(cè)和兩端約束剛度較大,兩端約束剛度最小,應(yīng)當(dāng)避免;四周約束時焊接約束剛度最大,螺栓焊接組合約束方式比螺栓約束剛度大;改變設(shè)備箱體底板的約束方式,箱體的固有頻率變化范圍足夠大,在滿足安全性和經(jīng)濟性的前提下,可以在該頻率范圍內(nèi)選擇合理的約束方式來避免發(fā)生共振。

4 加筋法

決定結(jié)構(gòu)剛度的基本因素主要是材料的彈性模量、變形體截面尺寸、線性尺寸、載荷及支承形式等,其中截面尺寸和形狀對剛度的影響最大,所以提高剛度最常用的措施是合理配置變形體的幾何參數(shù)[12]。對于軌道車輛車體和設(shè)備箱體這樣復(fù)雜的結(jié)構(gòu)中加強筋是不可缺少的部分,它能有效地增加結(jié)構(gòu)的整體和局部剛度而無需大幅增加結(jié)構(gòu)尺寸和質(zhì)量。

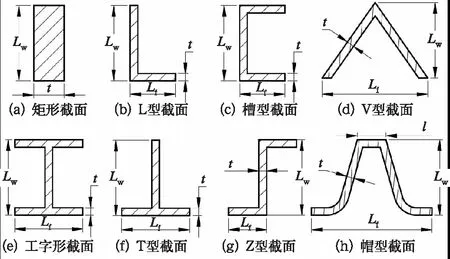

合理布置加強筋往往比單純增加結(jié)構(gòu)壁厚或改變材料的效果好,加強筋不僅可以增加剛度和強度還可以提高焊接質(zhì)量。布置加強筋的一般原則是:增強彎曲剛度的加強筋布置在彎曲平面內(nèi)[12]。工程中加筋結(jié)構(gòu)可分為兩大類,一類是加筋板殼結(jié)構(gòu),另一類為內(nèi)部分布有加筋板的三維箱型結(jié)構(gòu)[13],常見筋板截面類型如圖17所示[14]。

圖17 常見筋板截面類型

針對軌道車輛設(shè)備箱體如何選擇筋板類型及合理設(shè)置筋板進行了研究,通過對比某主斷路器箱體采用圖17所示的8種常見筋板的整體性能,找到最佳筋板類型及設(shè)置方式。加強筋的高度通常為板厚的5倍,厚度通常取板厚的0.6~0.8倍[12],筋板截面參數(shù)如表7所示。

表7 筋板截面參數(shù) mm

注:采用的某主斷路器箱體底板板厚為6 mm。

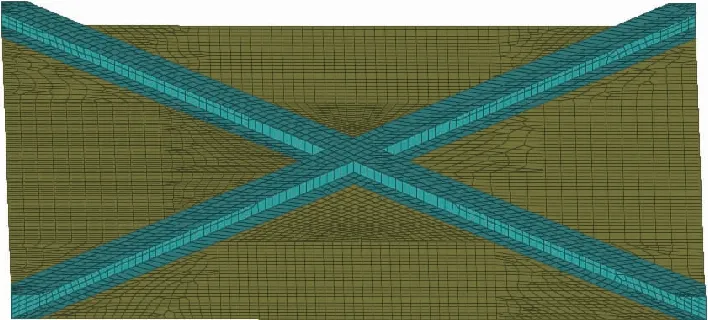

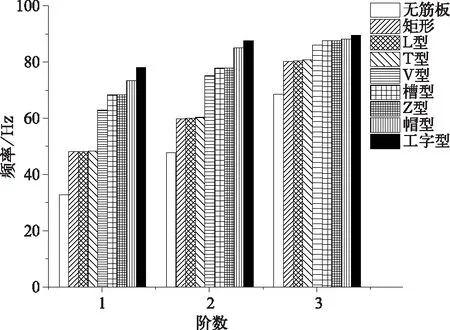

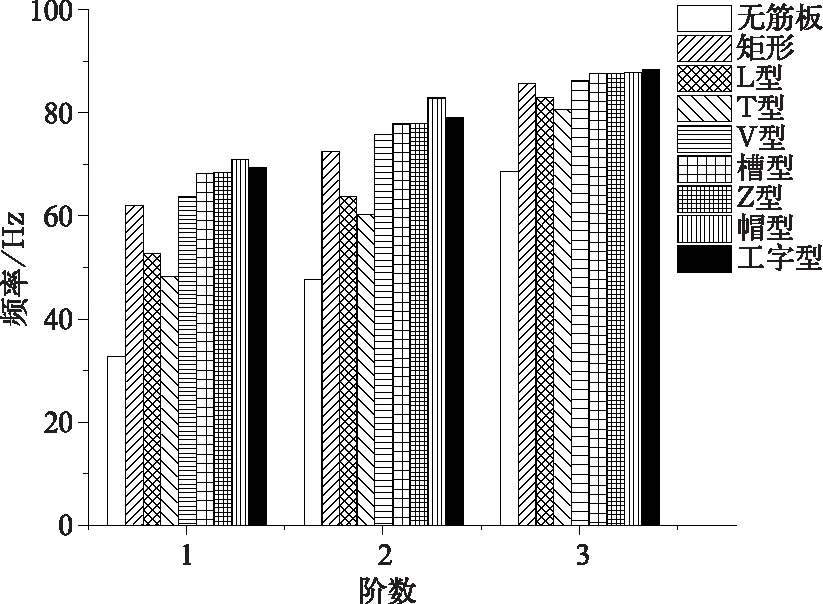

加強筋的截面參數(shù)和布置方式對其加強效果影響很大,如果布置不當(dāng),不僅不能增大結(jié)構(gòu)的強度和剛度,還會造成工料浪費及制造困難[12]。文中采用橫向,縱向和斜向交叉3種常見的加強筋布置方式進行仿真,橫向設(shè)3根加強筋,間距為450 mm,縱向設(shè)2根加強筋,間距為291 mm,斜向交叉設(shè)2根加強筋;工字型加強筋斜向交叉有限元網(wǎng)格模型如圖18所示,橫向等厚度和等質(zhì)量加強筋模態(tài)結(jié)果對比如圖19和圖20所示。

圖18 工字型加強筋斜向交叉有限元網(wǎng)格模型

圖19 橫向等厚度加強筋模態(tài)結(jié)果對比

由圖19、圖20可知,主斷路器箱體橫向加筋板比無筋板時剛度大大增加,其中厚度相同時采用工字型筋板剛度最大,質(zhì)量相同時采用帽型筋板剛度最大。等厚度加強筋3種布置方式模態(tài)結(jié)果對比如表8所示。

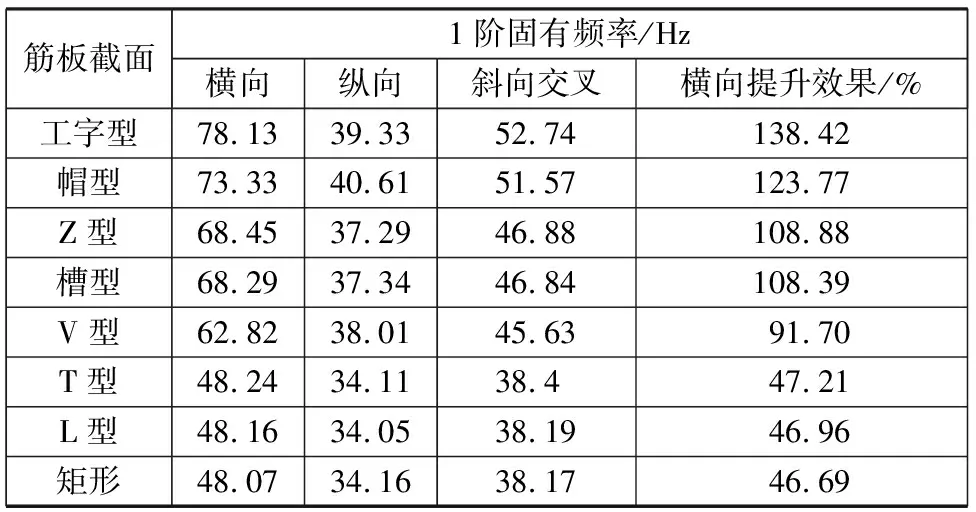

從表8可以看出,筋板3種布置方式中,間距最大的橫向布置剛度反而最大,相比無筋板剛度提升效果最好,最理想的筋板截面為工字型筋板,提升效果為138.42%。綜上,主斷路器箱體底板筋板在采用工字型截面筋板橫向等距布置時效果較好。

圖20 橫向等質(zhì)量加強筋模態(tài)結(jié)果對比

筋板截面 1階固有頻率/Hz橫向縱向斜向交叉橫向提升效果/%工字型78.1339.3352.74138.42帽型73.3340.6151.57123.77Z型68.4537.2946.88108.88槽型68.2937.3446.84108.39V型62.8238.0145.6391.70T型48.2434.1138.447.21L型48.1634.0538.1946.96矩形48.0734.1638.1746.69

5 結(jié) 論

軌道車輛設(shè)備箱體底板作為設(shè)備的主要承載部位,長期服役過程中易發(fā)生變形和裂紋,針對這種情況采用4種增加設(shè)備箱體剛度的方法,并通過對比研究找到每種方法的最佳增強方式。通過分析,可得以下結(jié)論:

(1)半圓形波紋板作為底板時應(yīng)力最小,壽命和剛度最大,為最合理的板型。

(2)通過仿真得到1階模態(tài)振型作為反向預(yù)變形量進行設(shè)計,能有效實現(xiàn)箱體剛度的提升。

(3)對比9種約束方式下設(shè)備箱體的模態(tài),得到不同約束方式下頻率變化范圍足夠大,四周焊接約束剛度最大,為合理選擇約束方式,避免共振提供了參考。

(4)設(shè)備箱體在8種常見筋板中采用工字型截面筋板且橫向等距布置時剛度最大。