高溫材料光譜發射率測量技術研究

張俊祺 裴雅鵬 黃 賾 王闊傳 趙化業 劉 浩

(北京航天計量測試技術研究所,北京 100076)

1 引 言

材料光譜發射率是表征材料表面紅外輻射特性的物理量,是重要的熱物性參數之一。準確的光譜發射率數據在現代科學、技術、工業生產中扮演愈來愈重要的角色,它不僅在輻射測溫方面隨著近年來新型的輻射溫度計和紅外測溫儀等儀器的廣泛應用成為必不可少的因素,而且深入到能源高效利用、軍事、鋼鐵冶煉、電力、建筑節能等領域。尤其在航天航空領域中,隨著熱防材料、隱身材料等新材料的研制和應用,光譜發射率的準確測量有著重要的科學意義和應用價值。例如:航天飛行器在飛行過程中會經歷劇烈氣動加熱,熱防護系統和材料面臨超高溫的挑戰,需要開展大量的熱防護研究。在熱防護系統設計、計算、仿真等型號研制關鍵環節中,作為熱防材料的光譜發射率的準確測量發揮著重要作用。

本文分析總結材料發射率測量技術發展現狀,建立高溫材料光譜發射率測量裝置,用于航天復合材料高溫光譜發射率的測量。

2 技術發展現狀

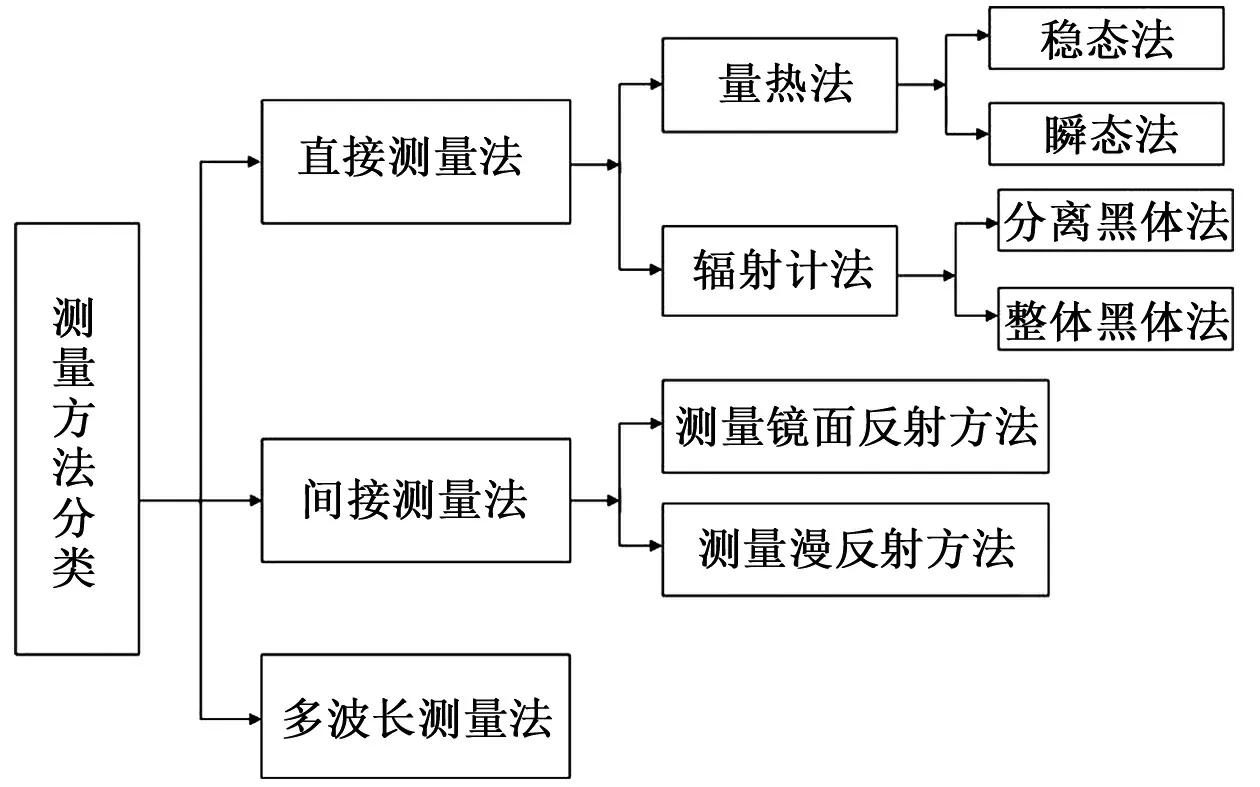

材料發射率測量方法,按照定義主要可以分為,直接測量法、間接測量法和多波長測量法,見圖1。直接測量法指利用發射率定義,以黑體作為參考標準,測量材料的輻射量信號與同樣條件下的黑體之比為發射率,又可以分為量熱法和輻射計法。間接測量法指通過測量材料表面的反射率,根據基爾霍夫定律不透明物體發射率與反射率的關系,求得發射率。根據樣品表面特性又可分為鏡面反射測量法和漫反射測量法。多波長測量法是通過測量目標多個光譜下的輻射信息,建立發射率與波長的關系模型,計算得到溫度和光譜發射率的數據。

圖1 測量方法分類圖Fig.1 Classification chart of measuring method

材料發射率測量經歷了幾十年的發展過程,但總結整個發展過程來看,目前主要存在以下幾個問題:

a)多種方法并存,特點各異,針對的樣品材料側重點不同。現在以傅里葉紅外光譜儀為基礎的測量方法和測量裝置逐漸成為主流;

b)測量范圍較窄,尤其高溫下準確測量成為難點;

c)被測材料類型有局限,裝置適用性不強,主要集中在金屬或者金屬氧化物,沒有針對熱防護復合材料建立的測量裝置;

d)整體的測試水平不高,不確定度較大。

3 高溫材料光譜發射率測量裝置

3.1 測量原理

根據大量前期調研和對比,綜合考慮輻射計法、間接測量法和多波長法等測試方法的特點、適用范圍以及待測樣品溫度較高,發射率較高的情況,本項目采用直接測量法中輻射計法,基于傅立葉紅外光譜儀建立裝置進行測量。

輻射計法從光譜發射率定義出發,測量原理簡單明確,有利于建立設備,消除算法上的影響,便于不確定度的準確評定。隨著紅外光譜輻射和微弱信號測量技術的發展,能夠實現精確測量,提高測量水平。而且,基于傅立葉光譜儀建立裝置,能夠在幾秒鐘極短時間內,在寬光譜范圍進行測量,提高測量效率,避免信號漂移帶來的影響。

測量裝置主要實現環境溫度~1000℃,波長λ在1μm~25μm范圍內光譜發射率,通過計算也可測量得到光譜能量、光譜反射率、全發射率等參數,其中光譜發射率是最主要測量參數,其他參數測量都是在光譜發射率測量基礎上進行。

光譜發射率為在指定方向的物體的光譜輻射亮度與同溫度下黑體的光譜輻射亮度之比,按公式(1)計算

(1)

式中:ε(λ,T)——光譜發射率;L(λ,T)——同溫度物體的光譜輻射亮度;Lb(λ,T)——同溫度黑體的光譜輻射亮度。

3.2 裝置結構

本項目是根據光譜發射率定義,采用傅立葉紅外光譜儀方案建立裝置,用于高溫材料光譜發射率的測量。基于傅立葉紅外光譜儀的技術方案具有光譜范圍廣、光譜連續、測量快速、使用簡便的優點。測量裝置如圖2所示。

1-電動平移臺;2-樣品加熱裝置;3-黑體輻射源;4-光路系統;5-平移臺控制器;6-加熱系統控制器;7-傅立葉光譜儀;8-紅外探測器;9-計算機控制與數據采集系統。圖2 光譜發射率測量裝置示意圖Fig.2 Schematic of measurement of spectral emissivity

3.3 測量過程

首先對真空倉抽取真空,同時通過加熱系統控制器6將樣品溫度控制到設定溫度,黑體輻射源3和樣品加熱裝置2通過平移臺控制器5控制電動平移臺1精確移動,使黑體和樣品先后進入光路,輻射能量經光路系統4進入傅立葉光譜儀7進行光譜處理;由紅外探測器8輸出電信號放大處理,計算機控制與數據采集系統9進行測試控制、數據采集及處理。

3.4 黑體輻射源研制

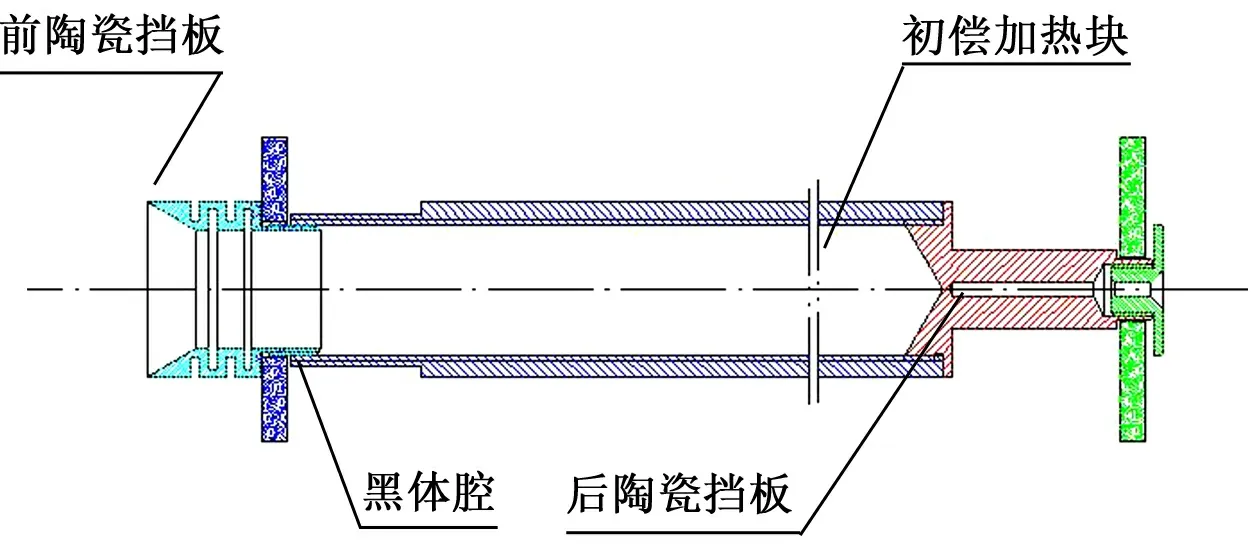

為了實現環境溫度~1000℃寬溫度范圍的高性能黑體,設計黑體輻射源開口直徑Φ30mm,腔長25cm,腔型采用典型的圓柱—圓錐形結構,錐角為120°,可有效抑制空腔表面鏡面反射分量的影響。腔體采用耐高溫高導熱合金材料,內表面加工粗糙螺紋結構以減小鏡面反射能量,并在1600℃高溫下持續氧化發黑,保證了黑體空腔內表面具有高發射率達到0.9,且鏡面反射損失很小。結構示意圖見圖3。

圖3 黑體輻射源結構示意圖Fig.3 Schematic diagram of blackbody

加熱元件采用特制高溫加熱絲繞圓柱空腔軸向均勻布置,加熱絲溫度可以長時間溫度達到1600℃以上,在加熱體體積小的情況下,內加熱功率滿足高溫加熱要求,實現黑體輻射源溫度達到1500℃,加熱速率達到10℃/min。同時通過均勻纏繞布置加熱絲元件,保證黑體輻射源圓柱腔軸向溫場,提高了黑體輻射源性能。加熱控制器采用0.01級的島電SR23溫度控制器進行PID控制,控溫精度達到0.1℃。

在黑體空腔軸向溫場保證的前提下,在空腔開口和空腔錐角底端均會有一定的熱量損失。為了保證整體空腔的溫度均勻性,分別在空腔開口和空腔錐角底端進行了熱量的補償。

在空腔開口處,設計加工了內縮口的設計,一方面可以減小空腔內部自然對流的熱量損失;另一方面可以有效提高空腔發生率。而且在空腔開口處通過加密加熱元件的布置進行有效的熱量補償。在空腔錐角底端,通過和錐角底的組合,采用螺紋固定的方式,加裝了一塊補償加熱塊,一方面為整個加熱器后端提供有效的熱量補償保證;另一方面保證了控溫熱電偶盡量接近空腔底端,而且減少隨熱電偶傳導出的能量損失。

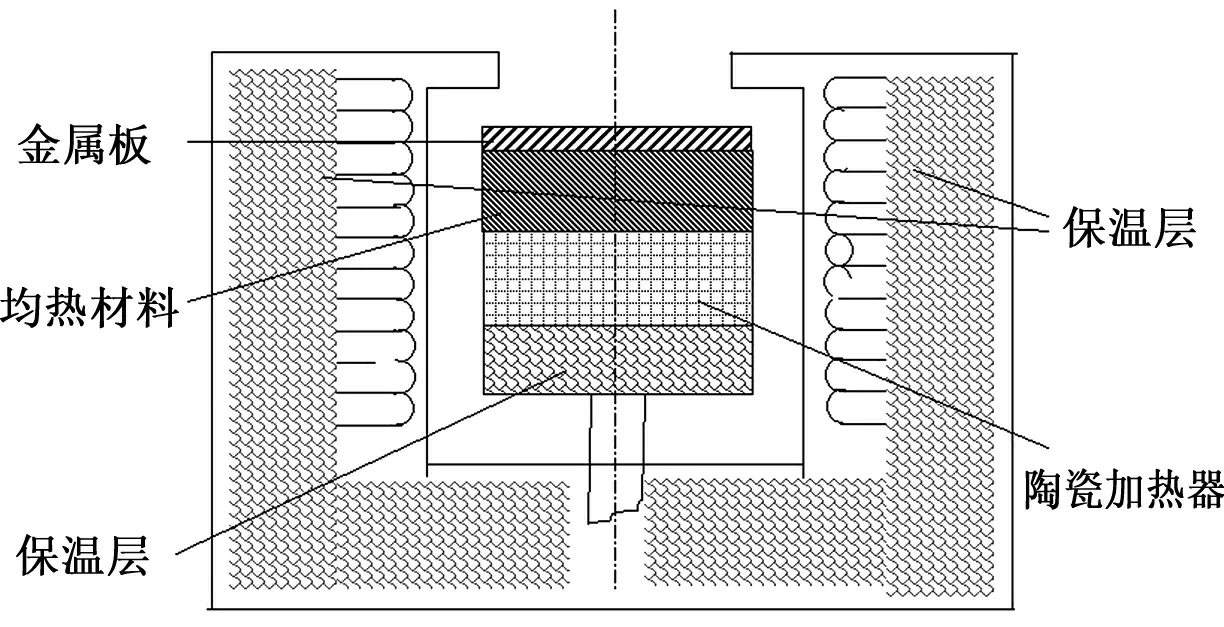

3.5 樣品加熱裝置研制

通過傳熱計算,樣品加熱裝置的上下側面、左右側面和后側均有保溫棉保護,以減小熱量損失,同時采用6個片狀高溫陶瓷加熱元件交替疊加均勻布置,便于實現主要一維方向的傳熱,加熱元件表面溫度最高可達到1300℃,加熱功率保證加熱表面能夠達到1000℃。加熱器上布置石墨板,利用石墨極好的導熱性能提高加熱表面的溫度均勻性。由于石墨的高溫揮發和表面的不穩定性。采用封裝方式,在石墨板上布置首鋼新材料研究所緊實研制的高溫合金板作為加熱平面,具有導熱性能好、表面在高溫下穩定的優點,保證加熱表面的均勻性和重復性,見圖4。加熱控制器采用0.01級的島電SR23溫度控制器進行PID控制,控溫精度0.1℃。

由于高溫加熱表面在空氣環境下,產生自然對流換熱,對加熱表面產生一定的溫度擾動。通過在加熱表面口設計絕熱材料形成導流縮口,一方面減少擾動,提高加熱表面的穩定、均勻;另一方面減少加熱表面前段對樣品表面的輻射干擾,提高樣品加熱性能,減小對測量不確定度影響。

圖4 樣品加熱器結構示意圖Fig.4 Schematic diagram of sample heater

為了滿足在高溫下固定樣品以及夾持方式適應實際應用中直徑10mm~50mm范圍內樣品的測試的要求,采用卡扣式的針形固定裝置,一方面,針形設計與加熱樣品的接觸面很小,減小熱量隨夾具的導熱損失,避免對樣品表面溫度均勻性產生較大影響;另一方面,卡扣式壓緊方式,重復性很好,每次測量或則測量不同樣品,壓緊力度相同,減小由于壓緊程度不同帶來的接觸熱阻影響;其次,通過調節兩個針形的夾角,可以方便夾持不同尺寸的樣品,提高測量裝置的適用性,見圖5。

圖5 樣品加熱器Fig.5 Sample heater

3.6 紅外光譜測量系統研制

紅外光譜系統主要包括傅立葉紅外光譜儀、外部光路和電動位移定位裝置。

傅立葉變換紅外光譜儀(FTIR)是通過對同一光束進行分光,產生干涉信號,對干涉信號進行傅立葉變換分析獲得光譜信息,見圖6。其優點是:(1)入射輻射通量大。它不需要入射狹縫,因而入射通量比有狹縫系統要大2~3個數量級。加上高響應度探測器,保證了系統有很高的靈敏度。(2)測量速度快。傅立葉光譜儀采集的干涉圖的每一點均含有各個波長的信息,得到一個完整的干涉圖需要的時間也是非常短暫的。(3)波段范圍寬,選配不同的探測器,工作波段可覆蓋很寬范圍。

圖6 傅立葉紅外光譜儀Fig.6 Fourier transform infrared spectrometer(FTIR)

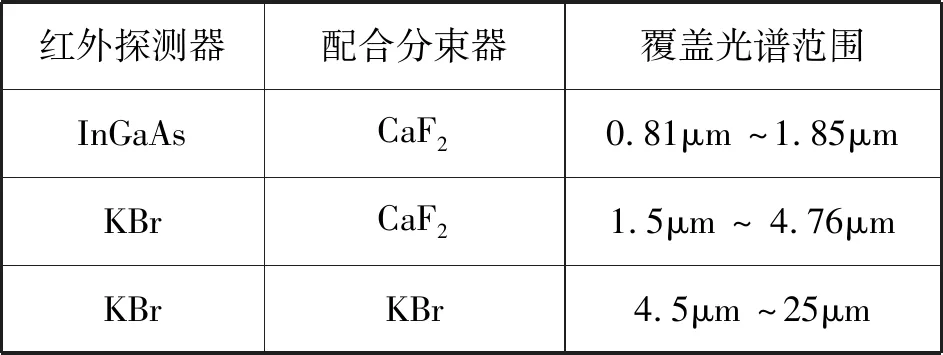

本項目采用InGaAs、KBr探測器和CaF2、KBr分束器的組合能夠完全覆蓋紅外光譜測量范圍達到1μm~25μm滿足設計需要,見表1。

表1 探測器和分束器配合覆蓋波段Tab.1 Band range with detector and beam splitter

由于測量溫度要求達到1000℃以上,原樣品倉內部光路不能使用,設計通過傅立葉光譜儀的外部光源口,將需測量的紅外輻射能量引入傅立葉光譜儀。外部光路通過采用表面鍍金膜反射鏡,大大提高紅外波段反射率,實現改變光路、匯聚輻射能量、光路瞄準以及消除目標熱輻射之外的雜散輻射。

采用鍍金膜反射鏡搭建光路,同傳統鍍鋁膜、強化鍍鋁膜、鍍銀膜相比,增強鍍金膜不僅反射特性曲線平坦、耐高溫、機械硬度高,而且在紅外光譜范圍內反射率基本達到0.98以上,減少光路中能量損失以提高測量信號強度。

3.7 計算機控制與數據采集系統

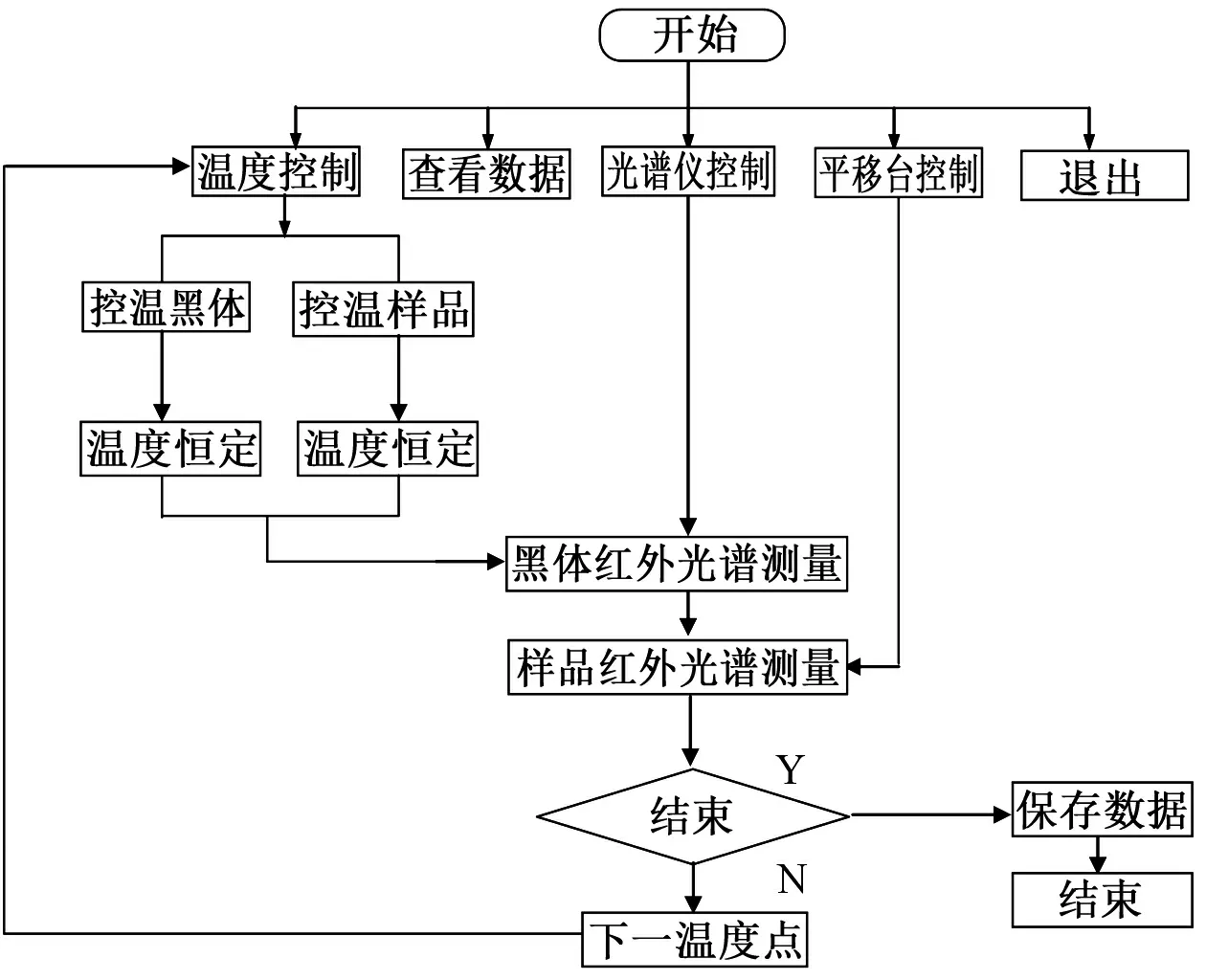

計算機控制與數據采集系統主要實現光譜輻射信號自動測量,能完成裝置各項性能實驗,完成數據的自動測量、處理和保存。實現對黑體輻射源和樣品的精確控溫,實現黑體與樣品之間溫差補償,消除溫差對測量結果的影響,實現電動平移臺的精確位置控制控制。軟件流程如圖7所示。

圖7 測量軟件程序流程圖Fig.7 Flow diagram of measurement procedure

3.8 裝置測試試驗

本項目應用測量裝置對一種高溫陶瓷基復合材料在3μm~25μm光譜范圍進行了光譜發射率測量,樣品如圖8所示。

圖8 高溫陶瓷基復合材料樣品Fig.8 High temperature ceramic matrix composite materials sample

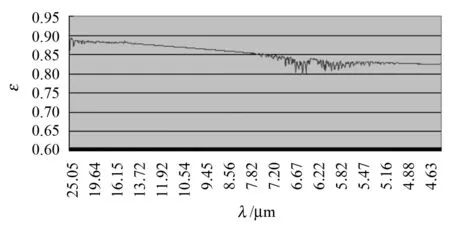

3.8.1 大氣環境測量

根據圖9可見,此種材料樣品光譜發射率很高,在0.82以上,尤其在8μm~25μm波段,可以達到0.85以上,隨著波長減小略微呈現發射率減小的趨勢。在5μm~8μm波段附近,數據曲線出現雜亂,是由于這一光譜范圍大氣吸收影響較大。可以對雜亂數據進行剔除或者進行真空環境下測量改善曲線。

圖9 光譜發射率測量結果(800℃,4.5μm~25μm)Fig.9 Measurement result of spectral emissivity (800℃,4.5μm~25μm)

3.8.2 真空環境測量

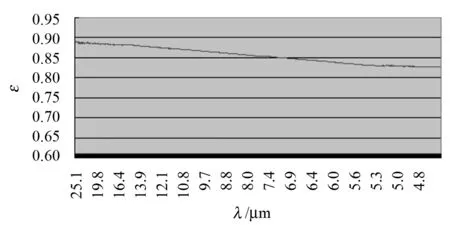

采用相同的高溫陶瓷基復合材料樣品在800℃真空環境下進行光譜發射率測量。為了消除出現的雜亂數據曲線,同時使用氮氣對傅立葉光譜儀內部吸收氣體進行吹掃,加大采樣次數盡可能剔除錯誤數據。

圖10 樣品光譜發射率測量結果 (800℃,4.5μm~25μm,真空環境)Fig.10 Measurement result of spectral emissivity (800℃,4.5μm~25μm,vacuum)

根據圖10所示,雜亂數據曲線明顯得到改善,只有個別波長范圍仍有一定影響。考慮可能由于外光路系統一部分仍處在大氣中,還有一定吸收作用。而且在25μm附近,已經處于探測器和分束器范圍的邊界,測量信號較弱,可能引起一定的雜亂數據,以待之后研究中改進。可以看到,被測樣品在4.5μm ~25μm范圍內光譜發射率為0.82~0.88。測量結果與被測樣品在全波段測得的發射率數據0.86相符合。

4 結束語

本文圍繞航航天飛行器熱防材料等高溫材料光譜發射率測量技術,結合國內外技術發展現狀,對建立的高溫材料光譜發射率測量裝置的設計方案進行了介紹;系統的介紹了裝置的結構和工作原理部分以及測試結果。通過開展高溫材料光譜發射率測量技術研究,將推動解決特種熱防材料高溫熱物性數據缺失問題,為航天型號任務研制、試驗、仿真提供可靠的數據保障,保證量值傳遞的準確。