一體化大功率電動伺服機構設計技術研究

鄧小群,夏嫣紅

(中國航天科工集團貴州航天控制技術有限公司,貴陽 550009)

0 引言

電動伺服機構具有功率質量比高、易于智能控制、維護方便等特點,隨著新材料、新型大功率低功耗電力電子器件和高性能永磁同步電機的相繼出現,電機及驅動器的功率質量比進一步提高[1],更適合一體化設計提高產品的集成度,成為未來新型武器系統伺服技術的重要發展方向。

近年來,隨著系統微集成、大功率器件、電機、高性能傳動元件等專業技術的進步,國外航天電動伺服技術得到進一步發展, MOOG、GOODRICH,AMETEK等伺服專業廠家通過將電機、傳動部件、傳感器及系統設計等核心技術的深度融合,研制出一體化高集成中大功率電動伺服機構,功率等級高達40kW,并在各型作戰飛行器工程中得到廣泛應用。

與歐美發達國家相比,國內中大功率電動伺服技術研究起步較晚,在航空航天領域應用的伺服系統產品普遍存在功率低、結構緊湊性差、功質比較差[2],難以滿足未來高性能武器系統對伺服系統提出的高安全可靠性、高動態響應、高功質比、高承載等要求[3]。受相關核心技術的限制,國內現有中大功率電動伺服技術在集成一體化設計、功率等級、頻響、高可靠性等方面與實際工程應用還存在一定差距。

綜合國內外研究現狀和發展趨勢,為滿足高安全可靠性、高動態、高功質比、高承載等高性能伺服系統需求,本文分別從結構集成一體輕質化、大功率高密度和小時間常數永磁同步電機、高可靠集成驅動器及高性能控制策略等關鍵設計技術開展研究,完成了大功率一體化電動伺服機構工程樣機的設計和試驗驗證。

1 工作原理

1.1 概述

一體化電動伺服機構采用永磁同步電機作為動力源,通過電機及絲杠一體結構,將電機的旋轉運動轉換為直線運動輸出,為保證一體化電動伺服系統具有良好的抗干擾能力和快速跟蹤能力,采用旋轉變壓器作為位置反饋,將伺服電機、減速機構、旋轉變壓器設計成一體結構[4]。驅動控制器綜通過總線與合控制機通信,工作在從模式,接收系統控制指令,經系統三閉環控制后完成相應操作,同時向綜合控制機發送伺服機構自檢狀態、位置反饋等交互信息。

1.2 數學模型

永磁同步電機交流伺服系統是一個多變量、強耦合、非線性控制系統,定子繞組與轉子磁極、繞組之間存在著復雜的電磁耦合關系,對電動伺服機構的數學模型進行簡化近似建模,坐標變換后,可得兩相旋轉dq坐標系下的數學模型如下:

1) 電壓方程

(1)

式中:p為微分算子,ψd、ψq為d、q軸磁鏈,ud、uq為永磁同步電機d、q軸電壓,id、iq為d、q軸電流。

2) 磁鏈方程

(2)

式中:Ld、Lq為永磁同步電機d、q軸電感。

3) 電磁轉矩方程

Te=1.5Pn(ψdiq-ψqid)

=1.5Pn[ψfiq+(Ld-Lq)idiq]

(3)

由式(3)可以看出,電機的電磁轉矩是由兩項構成的,一項是由三項旋轉磁場和永磁體磁場相互作用產生的轉矩,與交軸電流iq成正比;另一項是磁阻轉矩,它是由d、q軸同步電感的不同引起的,與d、q軸電流的乘積成正比。

4) 運動方程

(4)

式中:J為轉動慣量,ωr為電機機械角速度(ωr=ω/Pn),b為摩擦系數,Te、Tl分別為電磁轉矩和負載轉矩。

2 系統設計

2.1 結構集成一體輕質化設計

傳統電動伺服機構通常由伺服電機、傳動機構、輸出機構、傳感器分別獨立設計制造,最后組裝到一個伺服機構殼體中[5]實現整個機構的裝配和固定,存在傳動環節多、間隙大、剛度低、效率低、卡澀可能性大、艙內空間利用率低,機構中各組件分別具有各自的殼體結構,導致體積和質量偏大,功率質量比不高等問題。

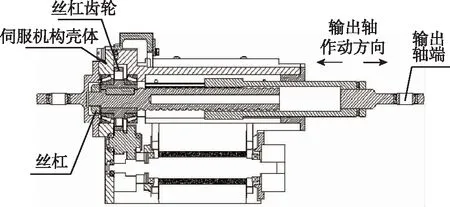

一體化電動伺服機構采用了永磁同步電機、伺服機構、傳動機構及結構殼體集成一體化整體設計。通過采用永磁同步電機及絲杠、絲杠螺母及電機轉子、線性位移傳感器及旋轉變壓器、伺服機構結構本體一體化,并按照中空結構、內置絲杠整體集成的設計思路,以及提高伺服機構的功率質量比的設計理念,減小消極質量,提高艙內空間利用率;在材料上選擇鎂合金、鈦合金、鋼結構等相互組合,在滿足性能的情況下,減少系統質量,提高功重比;在產品裝配上減少傳動環節,減少系統間隙,提高系統整體剛度。研究表明,和傳統設計方法相比,系統整體質量減少約17%,輸出軸間隙不大于0.1°,功率質量比提高約33%,達533W/kg。伺服機構結構整體設計示意圖如圖1所示。

圖1 電動伺服機構結構整體設計示意圖Fig.1 Schematic diagram of integrationdesign of electric servo mechanism

2.2 大功率、高密度、小時間常數永磁同步電機設計

伺服電機為伺服機構提供動力,是決定大功率伺服機構性能的關鍵元件。為了提高永磁同步伺服電機的動態響應速度,電機設計時,在考慮提高電機輸出轉矩的同時,盡可能地不使電機轉子轉動慣量隨之增大過多;當伺服電機通過帶有大減速比的變速裝置驅動執行機構時,還應提高電機最高工作轉速,以提高電機功率密度,降低電機體積和質量[6]。大功率、高密度、小時間常數永磁同步電機的研制,是研究關鍵及難點之一,采取的思路及工程實現途徑主要如下:

1)通過磁場分析,優化電機的電磁結構形式,使該電機輸出功率最大化

電機的磁場分析計算是高功率密度電機的研究基礎。為使該電機輸出功率最大化,通過磁場分析降低電機內部的渦流損耗,通過合理分配電機內部的定子銅耗、定子鐵耗、轉子鐵耗、磁鋼損耗以及電機的雜散損耗來保證電機的熱量能及時通過傳導方式散去。

2)電機損耗的降低及散熱技術的研究

通過合理分配電機內部的定子銅耗、定子鐵耗、轉子鐵耗、磁鋼損耗以及電機的雜散損耗來保證電機的熱量能及時通過傳導方式散去[7]。該電機的散熱方式為傳導散熱,可以通過一體化伺服機構較大面積整體結構進行良好的傳導散熱。在制造上電機定子繞組浸高熱傳導率的漆,研究表明,該方法能降低電機繞組10℃左右的溫升。

3) 永磁同步電機小時間常數設計

電機時間常數直接由加速轉矩和轉子轉動慣量決定。因此,實現小時間常數的直接辦法就是在兼顧體積質量的情況下,盡可能地提高電機輸出轉矩、減小轉子轉動慣量,采取措施如下:

a) 在結構空間允許的前提下,選擇較大的電機長徑比;

b) 為適應較大的長徑比,在兼顧齒槽轉矩的情況下,電機設計選擇較少的極數和槽數;

c) 優化繞組、殼體散熱設計,消除定子槽變深帶來的影響。

2.3 高可靠集成驅動控制器設計

傳統高壓、大電流驅動器電路選擇絕緣柵雙極型晶體管(Insulated Gate Bipolar Transistor,IGBT)分立功率管為核心,外圍輔以分立驅動電路及續流二極管等電路元件,系統電路存在較大的雜散電感,因大負載特性和雜散電感影響,伺服系統將輸出較大的電流。大電流輸出容易引起驅動控制器功率管頻繁擊穿,導致控制器無法正常工作;也可能引起電機過度發熱,導致電機負載能力下降甚至繞組損壞;此外,大電流輸出還對伺服系統電流裕度、地線布局、抗電磁干擾能力等方面提出較高要求[8]。因此,集成驅動控制器的工程優化設計是大功率電動伺服機構設計的關鍵。

為適應電機頻繁的快速啟動、制動、換向特性,達到輕質小型的設計目的,一體化電動伺服機構選用了高功率密度、高集成、輕質小型IGBT集成模塊,模塊內部集成了適應高壓、大電流的續流二極管電路和高集成柵極驅動電路,柵極驅動電路采用集成ASIc為核心,大大減少了驅動控制器的質量和體積,提高了系統功率質量比。較高的集成度和較小的空間體積,大大減小了系統的雜散電感,同時實時輸出智能檢測狀態信息,配合數字信號處理器(Digital Signal Processing,DSP)、現場可編程門陣列(Field Programmable Gate Array,FPGA)為核心的數字控制器進行過流、短路及實時控制,實現了驅動、保護、傳感一體化[9],能較好地適應可靠性和快速性工作要求。

驅動控制器設計原理框圖如圖2所示。數字控制器通過RS-422通信接口電路與綜合控制機通信,接收控制指令。同時軟件實時控制A/D轉換電路采樣位置傳感器、電流傳感器輸出的系統位置反饋信號和永磁同步電機相電流信號,控制旋變解碼及激勵電路檢測電機轉子位置及速度信號,經數字信號處理和系統位置、轉速、電流三閉環控制及空間矢量脈寬調制后輸出六通道脈沖寬度調制(Pulse Width Modulation,PWM)信號,PWM信號通過電機驅動器的柵極驅動電路控制三相功率逆變器的三組功率開關的不同組合狀態,輸出可控的正弦波電壓,同時與綜合控制機實現反饋信息交互。

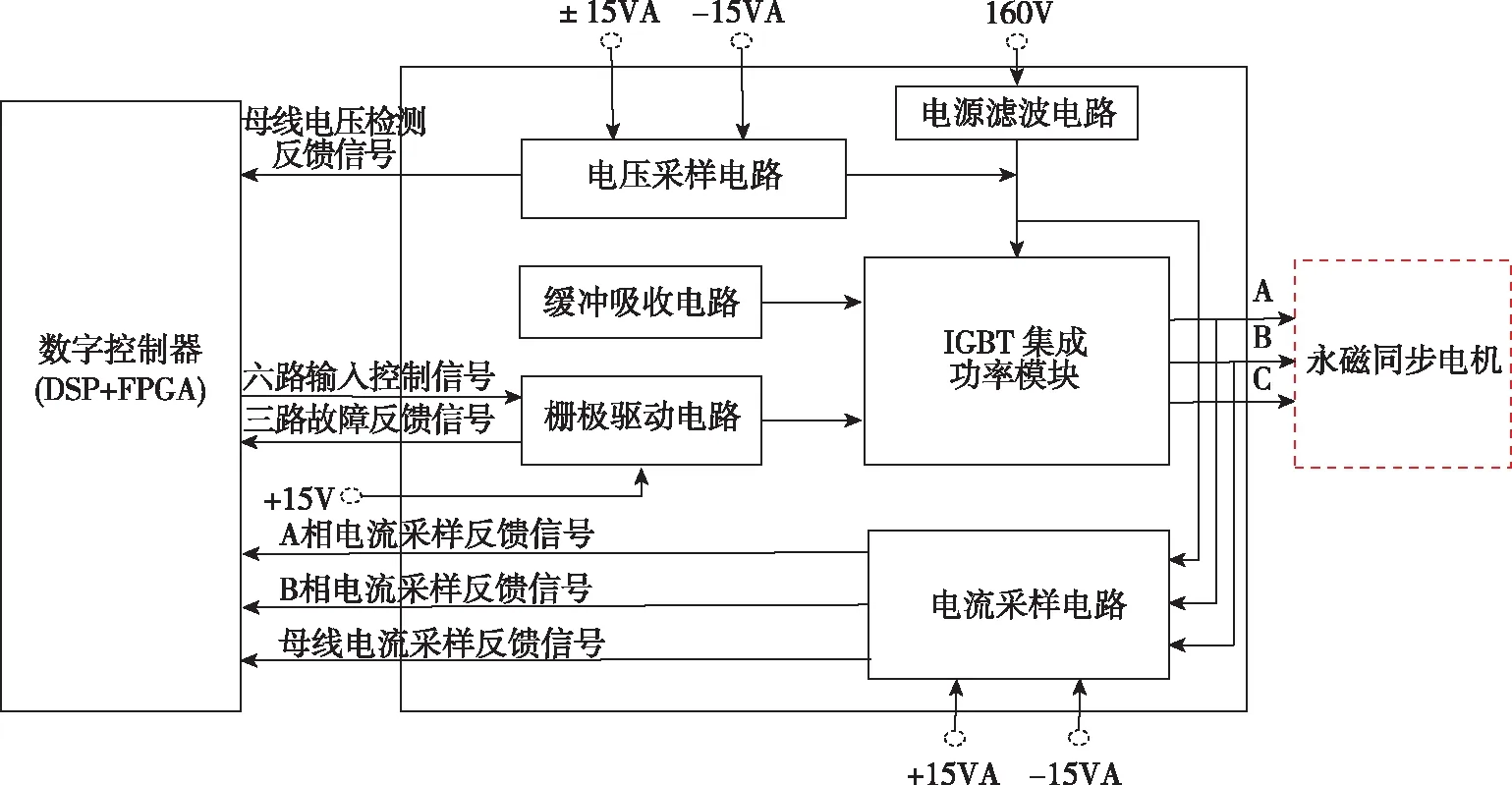

電機驅動器設計原理框圖如圖3所示,采用集強、弱電信號隔離,欠壓、短路及過溫軟硬件結合的雙重保護方案,主要由IGBT集成功率模塊、柵極驅動電路、采樣控制電路、RCD緩沖吸收電路組成。功率電源+160V,柵極驅動、采樣控制電路供電源分別為+15V、±15VA。

圖2 驅動控制器設計原理框圖Fig.2 Functional block diagram of drive controller design

圖3 電機驅動器設計原理框圖Fig.3 Functional block diagram of motor drive design

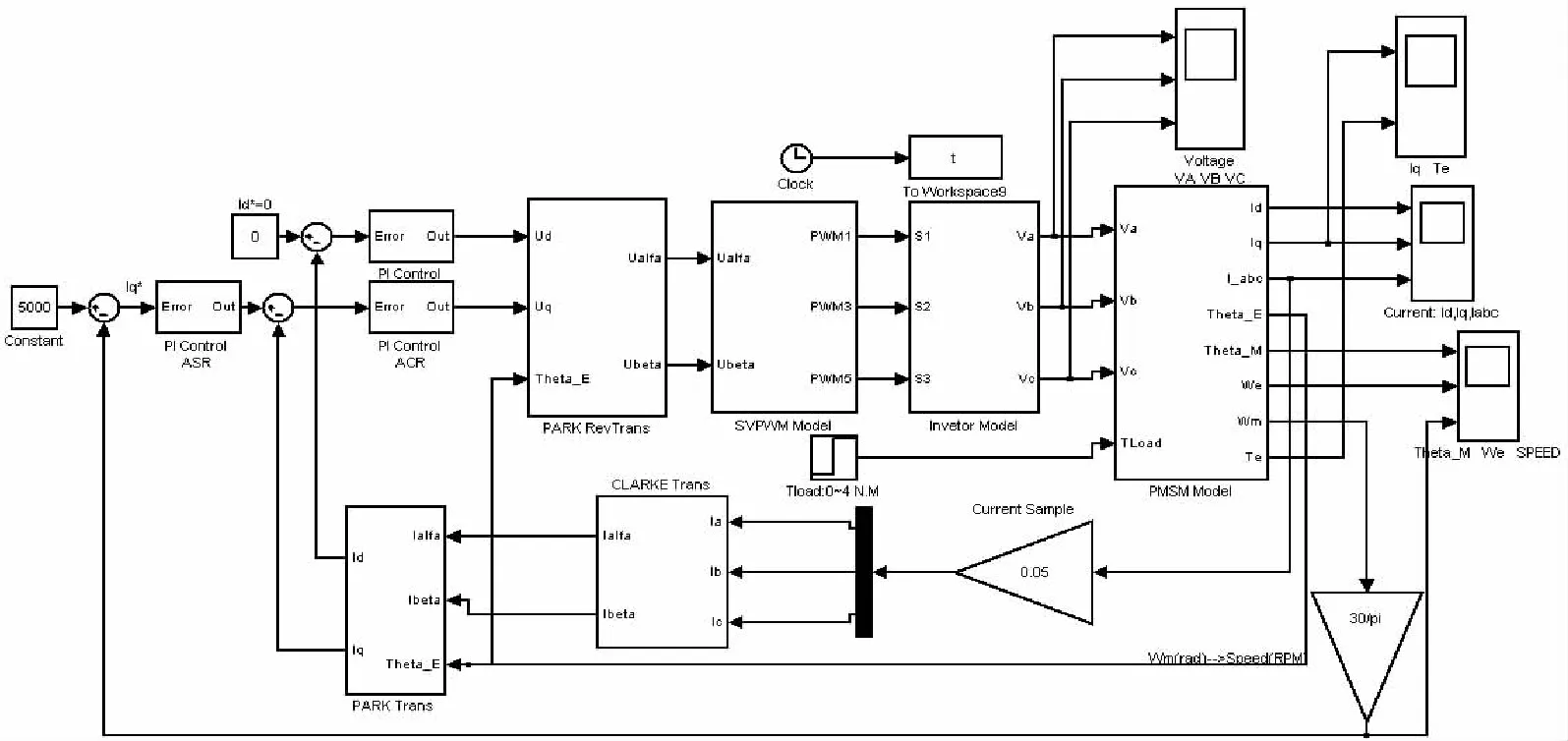

2.4 系統控制策略

系統控制基于位置、轉速和電流的三閉環控制,采用id= 0的轉子磁場定向的空間矢量控制(Space Vector Pulse Width Modulation,SVPWM),其控制策略原理框圖如圖4所示。旋轉變壓器用來獲取電機轉速n和轉子位置角度θ,轉速n用于轉速外環的反饋,轉子位置角度θ參與坐標變換。

圖4 系統控制策略原理框圖Fig.4 Functional block diagram of system control

3 系統性能仿真分析

3.1 仿真模型

系統控制采用位置、轉速、電流三環控制,結合空間矢量控制方法和基本原理,根據伺服機構結構設計和主要參數,綜合動態響應、負載能力、快速跟蹤特性及系統非線性等不可預見參數等因素影響,利用MATLAB/Simulink建立伺服機構控制整體仿真模型,如圖5所示。

圖5 系統仿真模型Fig.5 System simulation model

3.2 仿真結果

負載條件下分別輸入20mm階躍指令和3mm掃頻指令(偏置10mm),仿真波形如圖6(a)和圖6(b)所示。由仿真結果可知,系統具有較好的位置跟蹤特性和幅頻特性,20mm上升時間0.8s,最大速度250mm/s,11Hz相移為-45°,頻帶寬14Hz。

(a) 階躍響應仿真波形

(b) 頻率特性仿真波形圖6 階躍響應仿真&頻率特性仿真波形Fig.6 Simulation waveform of stepresponse test and frequency sweep test

4 實驗結果及分析

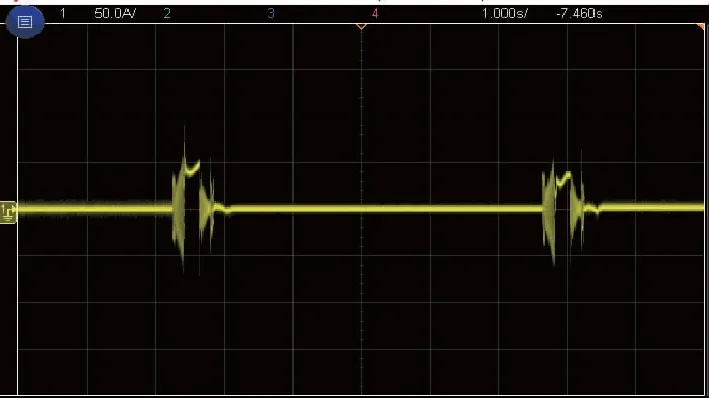

將伺服機構固定在負載臺上,帶等效慣量不小于40kg·m2、負載梯度為115(N·m)/(°)的扭板,分別進行階躍信號負載測試和偏置20mm指令幅值3mm正弦波掃頻測試。階躍指令響應負載測試波形分別如圖7~圖9所示。

圖7 負載階躍響應試驗波形Fig.7 Waveform of load step response test

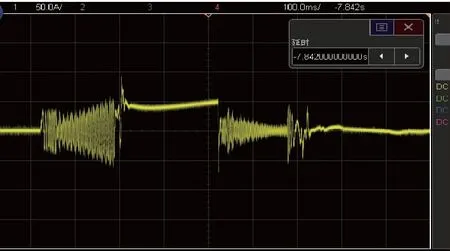

圖8 最大負載階躍響應試驗測試相電流波形Fig.8 Phase current waveform of maximumload step response test

圖9 最大負載階躍響應試驗相電流曲線展開圖Fig.9 Expanded view of phase current waveform ofmaximum load step response test

根據試驗結果,試驗情況總結分析如下:

1)非靈敏度不大于0.2mm;

2)負載位置跟蹤準確、穩定;

3)最大負載力矩不小于3711N·m,對應負載力不小于12371N;

4) 負載3000N·m對應負載速度不小于245mm/s;

5) 相電流持續電流約50A,尖峰電流不大于100A。

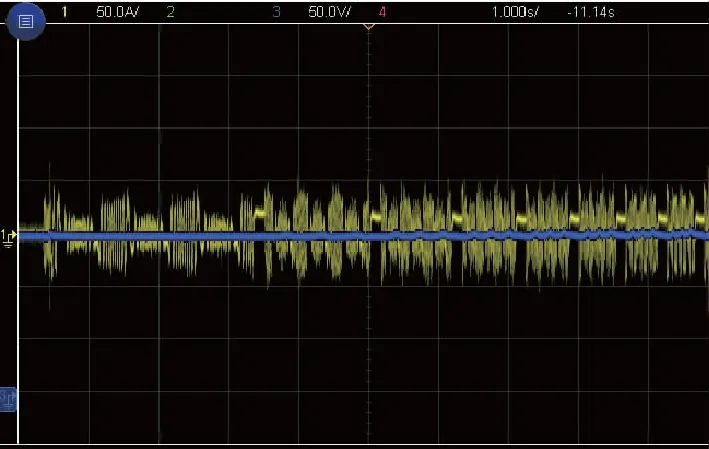

正弦波信號偏置負載頻率特性測試波形分別如圖10~圖11所示。

圖10 偏置負載頻率特性試驗測試波形Fig.10 Waveform of bias load frequency sweep test

圖11 偏置負載頻率特性試驗相電流Fig.11 Phase current of bias load frequency sweep test

根據試驗結果,試驗情況總結如下:

1)負載偏置下位置跟蹤特性較好,頻寬不小于12Hz,無明顯諧振;

2) 相電流峰值不大于70A。

5 結論

本文針對大功率電動伺服機構發展需求,提出了一種將永磁同步電機、伺服機構、傳動機構及結構本體集成一體的新型工程設計方案,達到了提高功率質量比、減小消極質量、減小系統間隙和提高系統性能的目的;同時對高可靠集成驅動控制器及高性能控制策略展開了工程研究。實驗結果表明,該伺服機構在大慣量負載和轉矩負載條件下能較好地滿足系統動態響應、負載魯棒性和長時間工作可靠性的需求。