新型可移動式集成舷吊的設計

黃海龍,銀世威,姜宇飛,趙 剛,郭永婕,辛 娟,陳佳佳

(海洋石油工程股份有限公司,天津 300461)

0 引言

海底油氣管線的輸送工藝與陸地上油氣管線基本相同,但是由于海底油氣管線的鋪設是在海上進行的,施工方法與陸地油氣管線不同。同時,海底油氣管線還具有輸運量大、穩定和很少受氣候影響等優勢[1]。不過,在海底油氣管線不斷延伸的同時,管線破裂引起的油氣泄漏事故在國內外都呈上升趨勢。海底油氣管線出現泄漏,勢必需要對其進行維修處理,通常比較安全可靠的維修方法是對受損管線進行更換。而舷吊在受損海底油氣管線維修中起著重要作用。

1 新型舷吊設計思路

海底油氣管線出現泄漏需要維修時,首先潛水員在海底把海底油氣管線在受損處切斷,然后通過臨時安裝在施工支持船上的數個舷吊把需修復的管線端逐步提起,直至到船舶的甲板面上進行修復作業。在整個管線修復過程中,舷吊起到關鍵性作用。

1.1 傳統舷吊

傳統的舷吊一般由背纜、背纜吊耳、舷吊底座、舷吊臂、定滑輪和動力機構電動絞車等部分組成。其主要的工作原理是通過背纜和背纜吊耳、舷吊臂及底座形成一個承力結構,電動絞車的鋼絲繩穿過舷吊臂底端和頂端的定滑輪吊起和下放管線。這種舷吊的不足主要有4點。

(1)舷吊的組成部分通常以零件形式保存、運輸,每次使用時需臨時組裝和焊接,使用完后再拆卸,并在組裝和拆卸過程中還需要吊機配合。這種形式不利于使用、運輸及存儲,利用率低,還增加了使用成本。

(2)背纜只能提供拉力,舷吊臂與舷吊底座間是可以旋轉,這種模式存在安全隱患。當船舶遇到比較惡劣的天氣時,容易造成舷吊臂倒扣到船舶甲板上,對船舶和設備造成損壞,同時對人員安全造成威脅。

(3)背纜吊耳一般在確定安裝位置后需滿焊在船甲板上,如果想調整舷吊臂的角度,需要把背纜吊耳重新爆開在新的位置重新滿焊,在調整舷吊臂角度過程中還需要吊機配合,而且可調整的角度范圍較小。

(4)背纜長度一般5 m多,掛到背纜吊耳上后水平長3 m多,再加上絞車距離背纜吊耳2 m多,整個舷吊的安裝占用船舶甲板面積較大,不利于甲板預制施工的開展。

圖1 傳統舷吊現場

1.2 新型舷吊

針對傳統舷吊諸多的技術不足,設計了一款新型舷吊。設計思路首先是要解決傳統舷吊的零碎化問題,將原來各個分散的臨時拼裝式的零部件固定下來,形成一個整體,從而實現集成化;其后通過設計液壓系統來實現舷吊角度的調節,最后動力系統實現模塊化設計,從而使整個舷吊系統形成一個完整的橇裝設備(圖2、圖3)。

2 系統結構設計和選型

新型舷吊是由舷吊臂承重系統、液壓伸縮系統和動力系統組成。首先對這3個系統進行設計、計算,然后分析各系統的不同功能特點。

2.1 舷吊臂系統

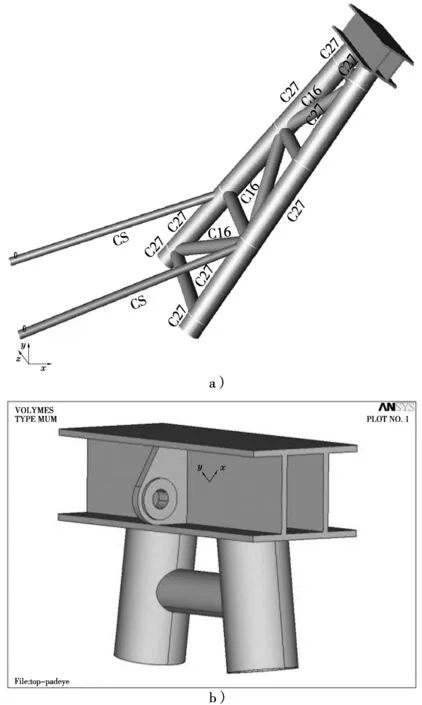

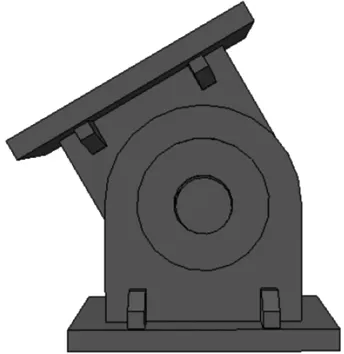

舷吊臂系統是由帶吊耳的吊臂和底座組成(圖4、圖5)。

圖2 新舷吊設計思維導圖

圖3 新型舷吊設計原理

圖4 舷吊臂模型和帶吊耳模型

圖5 舷吊底座模型

2.1.1 舷吊臂整體結構強度的計算分析

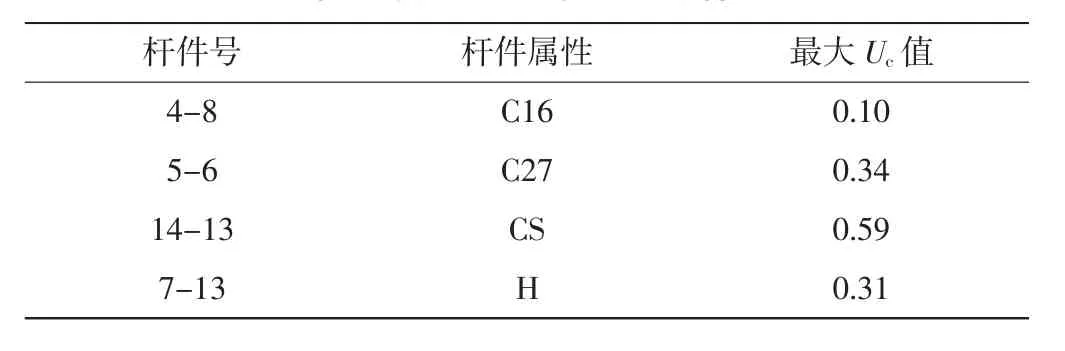

舷吊臂整體結構強度分析設計條件為:舷吊在作業時,主體結構所在平面與水平面夾角為60°;假定支撐舷吊作業的船舶甲板強度足夠,能保證舷吊的正常工作;依據《船舶與海上設施起重設備規范》,風速選取20 m/s;船舶傾斜角度為橫傾5°、縱傾2°;舷吊額定起升重量15 t。計算結果如表1和表2所示,其中最大UC值是實際應力值與許用應力值之比。

由表1和表2可以看出,節點沖剪和桿件的最大UC值均<1,所以舷吊臂主體結構強度滿足相關規范[2]和使用要求。

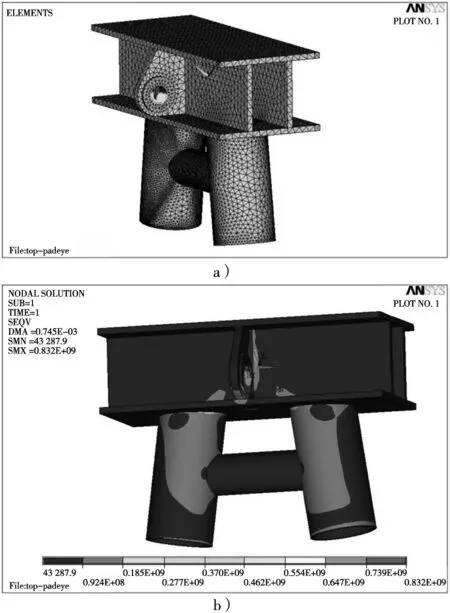

2.1.2 舷吊臂上吊耳的有限元分析

如圖6所示,計算應力值均小于板材及管材的許用應力(284 MPa),因此舷吊臂上的吊耳的強度滿足設計要求。

2.1.3 舷吊底座設計計算分析

對舷吊底座進行有限元計算分析(圖7)。

由上述計算結果得知,銷軸產生的最大應力為363.1 MPa。這是由于模擬銷軸與吊耳的接觸而產生的應力集中,但是面積非常小(小于整體面積的3%),其余絕大部分面積的應力值均小于許用應力(284 MPa),因此舷吊支座的強度滿足設計要求。

2.2 液壓系統

液壓系統是由液壓伸縮裝置和液壓動力站組成;標準的液壓伸縮裝置已有系列產品供應,用戶可依據需求選型[3]。經舷吊臂結構強度計算分析,得到的伸縮桿最大拉力值:桿件屬性為CS,組合荷載為COM1,桿件號03-01和04-02和最大拉力值分別為824.52 kN和834 kN。液壓伸縮裝置依據拉力值進行選型。按照液壓廠家提供的選型手冊,最終選擇液壓伸縮裝置直徑為250 mm,能提供拉力920 kN。

2.3 動力系統

動力系統由絞車和滑輪組組成,絞車的選型原則是體積盡量小、優先選用液壓絞車。同時設置動滑動組,放大絞車的牽引力。液壓絞車選型參照選型手冊,型號為ISYJ444-150/75-160-24-ZPLB,最大拉力150 kN。

3 關鍵技術難點

該新型可移動式集成舷吊關鍵實現了集成的布置、集成的控制,舷吊臂的自動調節和絞車的提升和下放等功能。盡管這種新型舷吊系統是針對海底管線維搶修所設計的,但是這種設計思想和做法可以推廣應用于石油平臺的維修改造、船舶改造等工程中,依據具體的施工條件和環境進行具體設計。在設計過程中需要注意下述關鍵技術難點。

首先,這種新型可移動式集成舷吊對集成化程度要求較高,在整體設計中要求確保各系統設備布置必須緊湊合理。其次,要做到可移動,即方便整體運輸及吊裝,同時需要注意增強各系統各操作崗位之間的協同能力,提高集成舷吊的操作安全性和工作效率。最后,設計中需要對整體布置進行優化,體現人性化的設計理念。

表1 節點沖剪結果

表2 組合荷載COM1條件下的桿件應力校核

圖6 舷吊臂吊耳有限元分析云圖

圖7 底座吊耳和銷軸的Misesr整體應力云圖

4 結語

目前,這種新型可移動式集成舷吊已經投入使用,從實際應用情況來看,各項功能均滿足使用要求,整體吊裝運輸安全方便,裝備的使用操作簡單可靠。近年來,石油平臺、海上風電風場的維保市場廣闊,設計的新型舷吊為這些方面的業務提供一種方案選擇。