礦用纜車驅動輪改制尾輪的設計與應用

馬 濤

(河南能源千秋煤礦,河南義馬 472300)

0 引言

千秋煤礦二水平大巷標高+50 m,21采區底部標高-270 m,21區纜車巷長度1300 m,平均坡度12°,安裝2部架空成人纜車。千秋煤礦21采區采深大、地質條件惡劣、巷道變形速度快。特別是21區纜車巷下部巷道變形速度快、修護頻繁,修護期間二部纜車不能正常運行,施工人員需要長路途,大高差步行和運輸物料耗費體力,加大安全隱患。

為了減輕工人勞動強度,增加施工安全計劃使用備用的驅動輪做一個機尾安裝在纜車巷中部,隨著修護點延伸,避免拆除纜車巷底部固定安裝的纜車機尾。自制的移動式機尾既減少了工作量,又在擴修期間充分利用了纜車,大大減少職工的勞動強度,提高了安全保障。

1 方案確定

2部纜車型號均為RJKY55-32/1800,鋼絲繩直徑24 mm,驅動電機功率55 kW,驅動輪直徑1500 mm,尾輪直徑1500 mm,最大運行速度1.2 m/s。根據技術資料,實際測量發現纜車機頭驅動輪與機尾從動輪的軸與孔的配合方式完全不同:機頭驅動輪與驅動軸之間由于需要傳遞較大扭矩廠家設計采用平鍵聯接,孔與軸配合選用1∶25的錐度保證安裝同心度和預緊力;機尾從動輪與軸之間則不需要傳遞扭矩,加裝滾動軸承以減小摩擦。

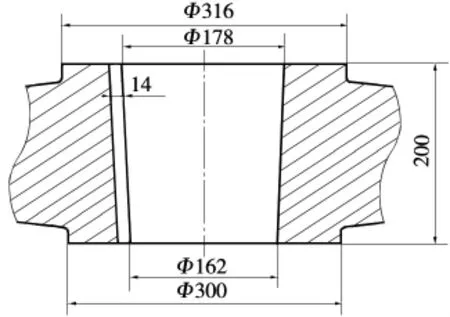

圖1 驅動輪配合尺寸

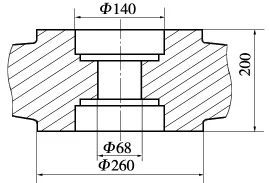

架空乘人纜車驅動輪的直徑和機尾從動輪的直徑相同,為改制提供了很大便利,消除了改制后鋼絲繩掉輪的問題。根據資料,從動輪輪軸的直徑尺寸遠遠比驅動軸的直徑小(圖1、圖2)。查閱生產廠家提供的參數表,發現驅動輪強度均大于從動輪,所以機頭驅動輪可以改造作為機尾從動輪使用。

圖2 從動輪配合尺寸

1.1 車削驅動輪孔,安裝滾動軸承

根據實測數據車削備用的驅動輪孔直徑,根據滾動軸承型號將孔的直徑車到200 mm,選擇深溝球滾動軸承代號6416配套安裝。驅動輪質量690 kg,直徑1500 mm,車削加工余量達到19 mm,加工難度大,加工費用高、周期長,而且加工后不能再作為驅動輪備用。

1.2 加裝錐形內套,安裝滾動軸承

在備用的驅動輪內安裝1個錐形的內套,內套與驅動輪孔用鍵連接,在內套與軸之間選擇深溝球滾動軸承代號6313配套安裝。加工1個一端直徑178 mm、另一端直徑162 mm,高200 mm的內套,內套上需要銑出1個12 mm深的鍵槽。經過計算,錐形內套小徑端鍵槽打穿,不能安裝軸承。這個方法必須改變尾輪輪軸直徑,導致纜車安全性能下降,可行性很小。

1.3 加裝軸承箱,安裝滾動軸承

在備用的驅動輪上、下端面各做1個軸承箱,軸承箱與尾輪采用螺栓連接。使尾輪架高度增加60 mm,軸的剛度減弱了。改用加裝軸承箱方案后,機加工工件由幾百公斤、直徑1500 mm的變為幾十公斤、直徑300 mm,加工費用、加工周期大大降低,而且沒有破壞驅動輪的備用性,需要時只需取下兩端的軸承箱就可以使用。

上述3種方案綜合比較,發現加裝軸承箱、安裝滾動軸承的方案優勢明顯,效果最佳,成本最小。

2 結構設計

尾輪整體結構如圖3所示,主要由架子、尾輪軸、軸承箱、軸承、連接螺栓、尾輪和其他附件組成。尾輪架子固定在跑道上,由重錘漲緊。跑道固定在穿入巷道壁的橫梁上。

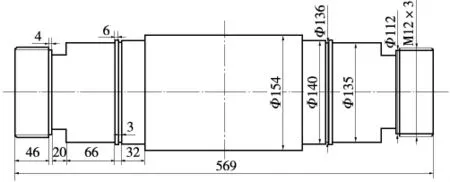

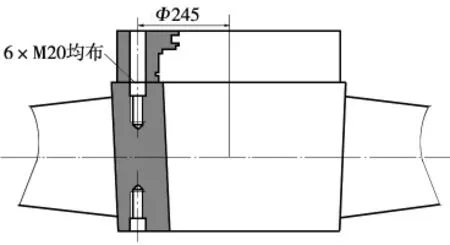

輪軸和軸承箱的結構尺寸如圖4、圖5所示,尾輪軸通過壓板定位,防止旋轉,通過螺母緊固固定。上、下2個軸承各通過6條M20的抗剪切螺栓固定。

圖3 尾輪結構

圖4 尾輪軸結構

圖5 軸承箱聯結結構

3 軸的剛度驗算

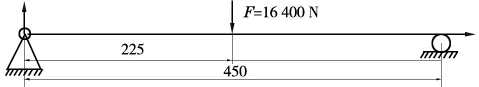

該型號纜車最大漲緊力16.4 kN。在實際工作中,尾輪只承受漲緊力和重力,所以薄弱點主要在輪軸的剛度和螺栓的強度(圖6)。

圖6 軸受力分析

軸受力分析如下。

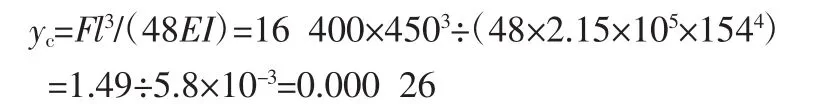

(1)撓度計算 yc。

式中yc——軸的撓度

F——軸受的彎曲載荷

l——軸的長度

E——材料彈性模量

I——截面慣性矩

(2)許用撓度[y]。[y]=l×0.000 3=450×0.000 3=0.135。

由于yc<<[y],可得軸的撓度符合要求。

4 結語

尾輪改制后,經過一年多的使用,證明改造很成功,方案可行、運行可靠。本次驅動輪改制尾輪試驗不僅讓備用的驅動輪發揮了尾輪的作用,還沒有破壞它的備用性能,隨時可以拆下來作為驅動輪使用,又大大減少了職工的勞動強度,有力地保障了生產安全,為企業提高了經濟效益。改制成功的經驗還會給人們在今后的工作中提供設計思路,也可以為其他技術人員做參考。