熱處理對W芯SiC纖維結構和力學性能的影響

劉 帥, 羅 賢, 黃 斌, 楊延清

(西北工業大學 材料學院, 陜西 西安 710072)

W芯SiC纖維具有比強度、比模量高,抗輻照性能好等優點,廣泛用作金屬基復合材料的增強體。例如,采用W芯SiC纖維增強Ti-6Al-4V合金和純Cu不僅能夠使材料的抗拉強度和彈性模量提升2倍以上,而且可以達到減重50%以上的效果,由此制備的轉子葉片和偏濾器等構件在400 ℃以下表現出良好的服役性能[1-2]。為了滿足新一代航空發動機和核反應堆的研發需求,研究者們開始選擇具有更高使用溫度的TiAl和Fe-9Cr合金等作為金屬基復合材料的基體,同時對W芯SiC纖維在高服役溫度下結構和性能變化的關注度逐漸增加[3-4]。

W芯SiC纖維是以加熱的W絲作為基底,通過化學氣相沉積法在其表面生長SiC而制成。在制備過程中,W芯與SiC沉積層會通過界面原子擴散形成反應層。當W芯SiC纖維在高溫下服役時,W芯、W/SiC界面和SiC沉積層的結構會發生不同程度的變化,進而影響纖維的力學性能。此外,在金屬基復合材料成形過程中,纖維和金屬基體之間不但會形成一定厚度的界面反應層,也會產生孔洞和微裂紋等結構缺陷[5-6]。在服役過程中,界面反應層的開裂以及結構缺陷的擴展造成纖維局部與外界環境的直接接觸。相關研究表明,高溫下SiC會與空氣中的O2和H2O發生反應使其表面形貌與成分發生改變,這也將影響W芯SiC纖維的性能。

本文在低真空環境下采用熱處理工藝對W芯SiC纖維的實際服役環境進行了模擬,研究了不同服役溫度下W芯SiC纖維中各組成部分的組織結構以及纖維拉伸性能的變化規律,以期為W芯SiC纖維的應用和制備工藝改進提供理論基礎。

1 試驗材料與方法

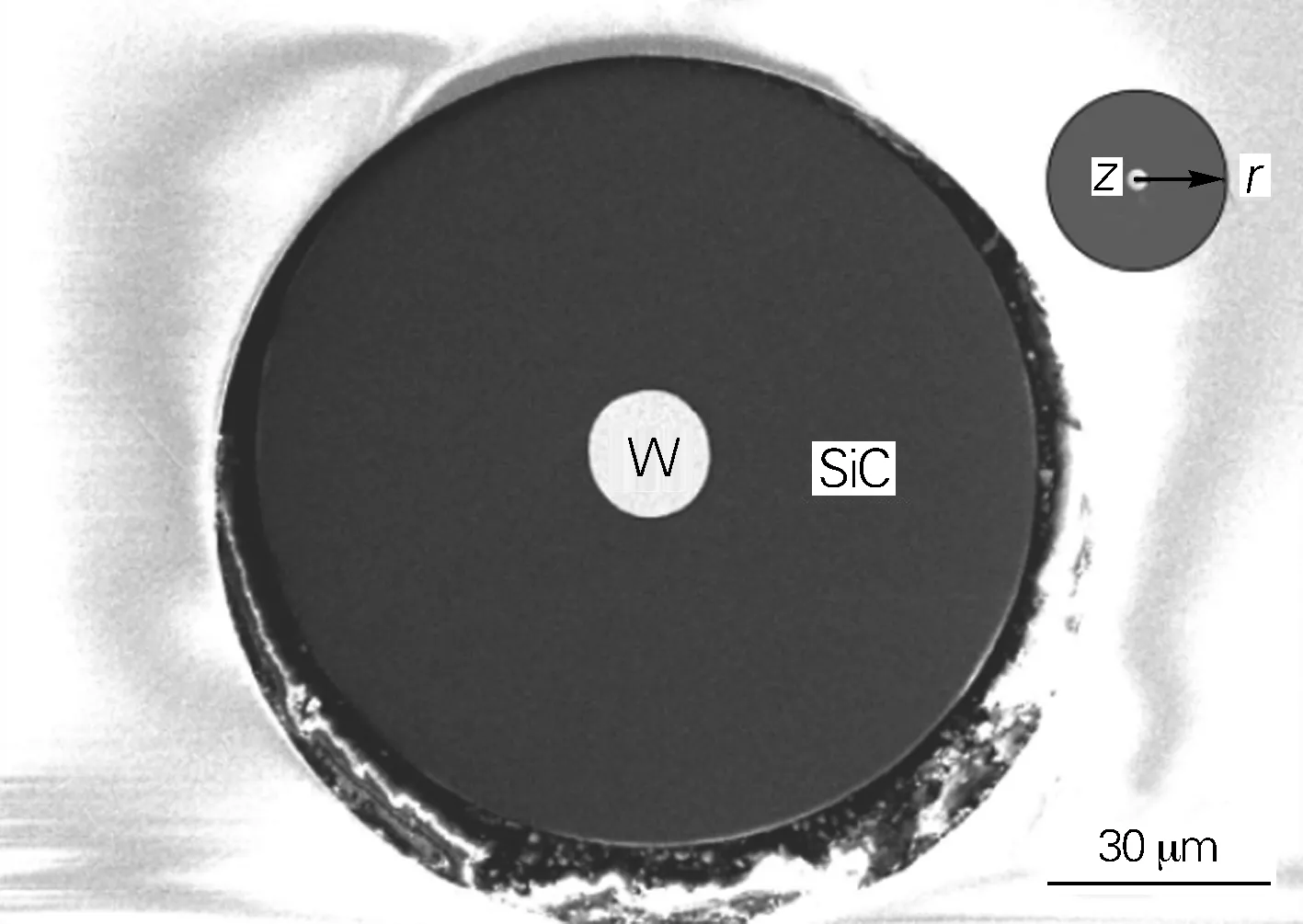

試驗中所選用的W芯SiC纖維(下文簡稱SiC纖維)直徑為φ100 μm,其中W芯直徑為φ18 μm。纖維橫截面的結構如圖1所示,其中r和z分別代表纖維的徑向和軸向方向。在進行熱處理之前,每組取50根長度為50 mm的SiC纖維裝入φ10 mm×80 mm的TC4鈦合金管中。為了研究熱處理過程中W芯的結構變化對力學性能的影響,將30根長度為50 mm的W絲一并裝入鈦合金管中。采用真空封焊機在0.1 Pa 條件下對鈦合金管進行密封,并將密封后的試樣分別在800、900和1000 ℃進行50 h熱處理。對熱處理后的SiC纖維和W絲試樣按照ASTM C1557-14要求在XLD-100C拉伸試驗機上進行拉伸性能測試,試驗中夾頭的移動速率為1 mm/min,每組試樣為20個[7]。拉伸試樣規格如圖2所示,采用雙參數Weibull分布對SiC纖維的拉伸性能進行分析[8]。

圖1 W芯SiC纖維橫截面SEM照片Fig.1 SEM image showing the cross-sectional surface of the W-core SiC filaments

圖2 拉伸試樣示意圖Fig.2 Schematic diagram of the tensile specimen

采用FEI Nova Nano SEM 450掃描電鏡對W絲、W/SiC界面反應層及SiC沉積層的表面形貌進行觀察。形貌觀察前,對W絲和SiC纖維橫截面試樣分別使用600、1000和2000號砂紙以及W0.5的金剛石研磨膏進行拋光。此后,采用30 mL H2O2+10 mL NH3·H2O混合溶液對W絲截面試樣在室溫下腐蝕50 s;使用Murakami試劑(K3[Fe(CN)6]∶KOH∶H2O=10 g∶10 g∶100 g)對SiC纖維截面試樣在95 ℃腐蝕25 min。腐蝕后的試樣經超聲清洗、干燥后進行掃描電鏡觀察。利用Oxford INCA Energy 300能譜儀對纖維的表面成分進行分析,同時使用4H-SiC標準樣對測試結果進行修正。

采用Panalytical X’pert Pro X射線衍射儀分析SiC纖維中的物相結構。測試前,將每組50根SiC纖維并排排列于75 mm×25 mm的載玻片中心。測試過程在Bragg-Brentano衍射幾何下以θ-2θ聯動的掃描方式進行。X射線源為Cu Kα1(λ=0.154 056 nm),工作電壓40 kV,工作電流35 mA。所選擇的掃描步長和掃描速度分別為0.02°和2°/min。

采用Renishaw inVia Reflex 顯微激光共聚焦拉曼光譜儀對SiC沉積層的結構和缺陷特征進行分析。選擇Spectra PhysicsTM163 M42風冷型Ar+激光器輸出的λ=514.5 nm偏振光作為入射光源,輸出功率5 mW。選擇100X物鏡對入射光進行聚焦并收集試樣產生的背散射拉曼信號,拉曼光譜儀的信息分辨率≤ 1 cm-1。

2 試驗結果與分析

2.1 熱處理對W芯組織結構和力學性能的影響

圖3為不同熱處理狀態下W芯的晶粒形貌。從圖3(a)可以看出,制備態下SiC纖維中W芯由致密的等軸狀晶粒構成,晶粒的平均尺寸d為0.35 μm。經過800 ℃×50 h熱處理后,W芯中的組織形態并未改變,但晶粒尺寸增加至0.42 μm。當熱處理溫度進一步升高至900和1000 ℃時,W芯中的等軸晶發生明顯長大,其平均晶粒尺寸分別達到0.54和0.69 μm。研究表明,該溫度范圍內W晶粒長大主要是由晶界遷移造成的,類似于再結晶過程的晶粒長大[9]。

圖3 不同熱處理狀態下W芯晶粒形貌的SEM照片Fig.3 SEM images of grain structure in the W-core after different heat treatments(a) 制備態(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

W芯晶粒長大對其力學性能的影響如圖4所示。從圖4可以看出,制備態W絲的平均抗拉強度為3.95 GPa。隨著熱處理溫度的提升,W絲抗拉強度呈現逐漸降低的趨勢。其中,經800 ℃×50 h熱處理后,W絲抗拉強度下降了0.33 GPa,而經1000 ℃×50 h熱處理后,W絲抗拉強度僅為2.57 GPa。由此可見,熱處理使W芯晶粒長大的同時造成其力學性能下降。根據混合定則,僅考慮W芯性能的變化,這也將使W芯SiC纖維的抗拉強度下降。

圖4 不同熱處理溫度下W絲的平均抗拉強度Fig.4 Mean tensile strength of the W wire at different heat treatment temperatures

2.2 熱處理對W/SiC界面反應層結構的影響

不同熱處理狀態下SiC纖維中W/SiC界面反應層的形貌如圖5所示。從圖5可以看出,在SiC纖維制備過程中形成的W/SiC界面反應層厚度t為0.29 μm,在靠近SiC一側的界面處還可觀察到孔洞的形成。研究表明, SiC纖維制備過程中W/SiC界面反應層主要通過以下過程形成[10]:

3SiC+5W=W5Si3+3C

(1)

SiC+2W=W2C+Si

(2)

圖5 不同熱處理狀態下W/SiC界面反應層的形貌Fig.5 Morphologies of the W/SiC interfacial reaction layers after different heat treatments(a) 制備態(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

由于界面反應過程中所形成的Si、C原子的擴散速率遠高于W原子,當Si、C原子向W芯內部運動的同時空位也不斷向外側擴散,它們在SiC界面處的聚集將導致局部孔洞形成[11]。800 ℃×50 h熱處理后,反應層厚度和界面孔洞的尺寸均沒有發生明顯長大。當熱處理溫度為900 ℃時,50 h熱處理后反應層厚度增加至0.51 μm,同時界面處孔洞的數量和尺寸均有所增加。而當SiC纖維經歷1000 ℃×50 h熱處理后,W/SiC界面反應層厚度進一步增加至3.39 μm,此時界面處的孔洞尺寸大幅增加,在局部還可以觀察到孔洞相互聯通的現象。通過以上分析可以看出,在SiC纖維制備過程中形成的W/SiC界面反應層能夠在800 ℃保持較好的結構穩定性,但溫度進一步升高造成界面原子擴散加劇,不僅使反應層厚度顯著增加,也使界面處產生更多缺陷。

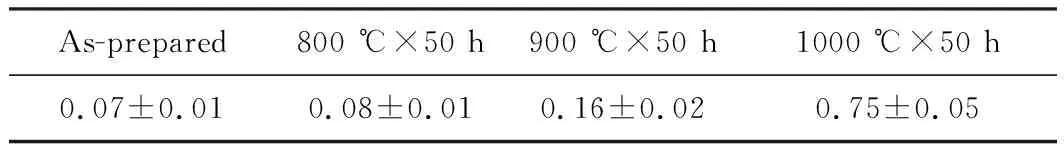

Gambone等[12]研究了W/SiC界面反應層中孔洞尺寸對SiC纖維力學性能的影響,發現當孔洞尺寸大于0.14 μm時,拉伸過程中由這種缺陷引起的斷裂將導致纖維強度下降。從表1的結果可以看出,當熱處理溫度為900和1000 ℃時,所形成的孔洞尺寸已超過該臨界值,表明此時界面中的缺陷會降低纖維的抗拉強度。

表1 不同熱處理狀態下W/SiC界面反應層中孔洞的尺寸 (μm)

2.3 熱處理對SiC沉積層結構的影響

圖6為不同狀態下SiC纖維中SiC沉積層的微觀結構。從圖6可以看出,SiC沉積層主要由沿纖維徑向生長的柱狀晶構成,制備態SiC沉積層中柱狀晶寬度w約為0.31 μm。800 ℃×50 h熱處理后,晶粒并未發生明顯長大,但結構變得更加致密。熱處理溫度的進一步升高促進了沉積層中晶粒的生長,900和1000 ℃下50 h熱處理后柱狀晶的平均寬度分別增加至0.46和0.52 μm。

圖6 不同熱處理狀態下SiC沉積層的形貌Fig.6 Morphologies of the SiC deposits after different heat treatments(a) 制備態(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

圖7為不同熱處理狀態下SiC纖維的XRD圖譜和(111)晶面的取向系數。從圖7(a)可以看出,W芯中的等軸晶為具有體心立方結構的α-W,而沉積層中柱狀晶為具有立方結構的β-SiC。隨著熱處理溫度升高,α-W的各個衍射峰強度逐漸降低。這主要是由于反應層增長過程中不斷消耗W原子,使結構中W的體積分數逐漸減小。此外,利用Lotgering公式可以對沉積層中(111)晶面的取向系數進行計算:

(3)

圖7 不同熱處理狀態SiC纖維的XRD圖譜與(111)晶面的取向系數(a)XRD圖譜;(b)(111)晶面的取向系數Fig.7 XRD patterns of SiC filaments after different heat treatments and the texture coefficient of (111) plane(a) XRD pattern; (b) texture coefficient of (111) plane

圖8為不同熱處理狀態下SiC沉積層的拉曼光譜分析。制備態SiC沉積層中主要包含以下特征峰:700 cm-1處非晶SiC的特征峰,796和972 cm-1附近β-SiC的縱向聲子(TO)和橫向聲子(LO)特征峰,以及880 cm-1附近Fr?hlich振動模式特征峰[14]。對試樣進行800 ℃×50 h熱處理后,最主要的變化是700 cm-1處非晶SiC峰的消失。雖然SiC由非晶態向晶態轉變能夠提高其拉伸性能,但晶化過程中的體積變化會導致形成微裂紋,這將降低結構的均勻性[15]。隨著熱處理溫度的提高,Fr?hlich振動模式逐漸減弱,表明SiC晶粒內的層錯缺陷逐漸減少[16]。此外, TO和LO峰均向高波數方向發生偏移,表明熱處理使β-SiC晶粒內的應力逐漸得到緩解[17]。

圖8 不同熱處理狀態下SiC沉積層的拉曼光譜Fig.8 Raman spectra of SiC deposits after different heat treatments

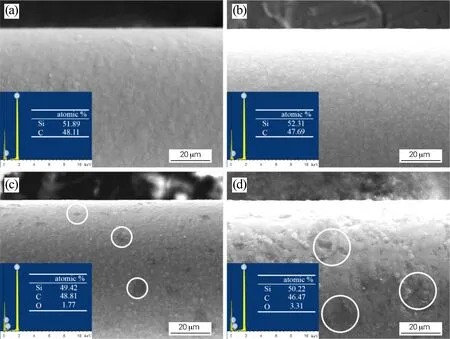

圖9為不同熱處理狀態下SiC沉積層的表面SEM形貌。從圖9可以看出,制備態和800 ℃×50 h熱處理后的纖維表面均較為光滑。EDS分析結果表明產物僅由Si、C兩種元素組成,Si∶C原子比接近1,這與SiC的成分相符合。而在900 和1000 ℃進行50 h 熱處理后,沉積層表面形成了凹坑,使表面粗糙度增加。EDS分析結果表明凹坑處含有O元素,表明這些表面缺陷是SiC與熱處理氣氛中殘留的O2或H2O分子發生反應所形成的。當纖維受拉應力時,這些表面缺陷會產生應力集中,導致纖維在較低的應力水平下斷裂[18]。

圖9 不同熱處理狀態下SiC沉積層的表面形貌和成分Fig.9 Surface morphologies and composition of the SiC deposits after different heat treatments(a) 制備態(as-prepared); (b) 800 ℃×50 h; (c) 900 ℃×50 h; (d) 1000 ℃×50 h

2.4 熱處理對W芯SiC纖維力學性能的影響

圖10為不同熱處理狀態下SiC纖維抗拉強度的Weibull分布圖與平均性能。從圖10(a)可以看出,制備態和800 ℃×50 h熱處理后纖維表現出相似的強度分布特征,說明纖維的性能未發生明顯變化。而900和1000 ℃熱處理后不僅抗拉強度的分布范圍發生改變,整體強度也向低應力方向偏移,表明結構的變化對纖維性能產生了較大影響。從圖10(b)可知制備態纖維的平均抗拉強度為3.18 GPa,經過800 ℃×50 h熱處理后沒有明顯的下降,仍然保持在3.10 GPa,說明W芯SiC纖維能夠在該溫度下保持良好的服役性能。經過900和1000 ℃熱處理后纖維的平均抗拉強度分別降至2.44 GPa和1.12 GPa。雖然W芯的抗拉強度經熱處理后也出現下降,但其經過1000 ℃×50 h熱處理后抗拉強度仍能夠達到2.57 GPa,這表明W芯的熱穩定性高于SiC纖維的熱穩定性。考慮到800 ℃×50 h熱處理后纖維中W芯、W/SiC界面反應層以及SiC沉積層的表面結構仍保持良好的穩定性,此時纖維Weibull模數的下降主要與SiC沉積層內非晶SiC的晶化過程有關。900 ℃×50 h熱處理后,W/SiC界面反應層的厚度和孔洞尺寸有所增加,沉積層中β-SiC晶粒內應力逐漸松弛,同時表面也形成了凹坑缺陷,這些導致纖維性能下降的因素分布于纖維中的各組成部分,因此SiC纖維性能表現出較大的分散性,即較低的Weibull模數。而1000 ℃×50 h熱處理后,最顯著的變化是W/SiC界面反應層中的孔洞和SiC沉積層表面凹坑的尺寸,同時這些結構缺陷對纖維抗拉強度的影響也是最嚴重的。因此,在它們共同作用下纖維在低應力范圍內發生集中斷裂,又表現出較高的Weibull模數。

圖10 不同熱處理狀態下W芯SiC纖維抗拉強度的Weibull統計圖(a)與平均性能(b)Fig.10 Weibull plot(a) and mean properties(b) of the W-core SiC filaments after different heat treatments

綜合以上分析,SiC沉積層中的非晶SiC相是影響800 ℃服役時SiC纖維性能穩定的主要因素,而W/SiC界面反應層和SiC沉積層的表面光滑度是SiC纖維服役過程中抗拉強度的決定因素。

3 結論

1) 800~1000 ℃下熱處理50 h使W芯中等軸晶尺寸由制備態的0.35 μm增加至0.69 μm,同時其抗拉強度由制備態的3.95 GPa下降至2.57 GPa。

2) W/SiC界面反應層經800 ℃×50 h熱處理后表現出良好的結構穩定性。900 ℃和1000 ℃熱處理50 h后W/SiC界面反應層中的孔洞尺寸迅速增加,界面的完整性遭到嚴重破壞。

3) SiC沉積層中柱狀晶粒平行于纖維徑向生長,具有較強的[111]取向。800 ℃熱處理過程中的主要變化是非晶SiC的晶化。900 ℃ 和1000 ℃ 熱處理50 h 后柱狀晶發生長大,晶粒內的層錯缺陷逐漸減少,同時在表面形成大量凹坑缺陷。

4) W芯SiC纖維在800 ℃可以保持良好的服役性能,900 和1000 ℃熱處理后纖維性能的改變是由W/SiC界面反應層內孔洞的生長、SiC沉積層內部應力的釋放以及表面的凹坑缺陷尺寸和數量變化共同造成的。